铝合金具有小的热中子吸收截面、耐辐照、空穴率小,且具有高的强度和低的密度等优异性能,在核电领域获得较多的应用[1,2]。例如中、低温堆燃料原件的包壳、工艺管、辅助管道及空气导流板等。铝合金材料虽然具有良好的性能,但制造和维修成本高,且单一的材料不能完全满足各项性能的要求。因此,为了保证安全性要求,结构中经常存在多种材料混搭现象,例如钢-铝是最常见的材料混搭类型[3]。然而,不同材质金属接触会引发电偶腐蚀,同时不同金属构件之间不可避免的会存在缝隙,随着腐蚀介质的渗入可能会引发严重的缝隙腐蚀。这表明异种金属接触部位可能同时遭受电偶腐蚀和缝隙腐蚀,从而导致铝合金构件发生腐蚀损伤,对核电站的安全运行产生严重威胁,因此有必要开展异种金属对高强铝合金缝隙腐蚀的影响研究。

在热处理与制造过程中高强铝合金通常引入不同尺度的强化相来增加其强度,例如7075高强铝合金中包含纳米级的Mg2Si和微米级的AlCuFeMn颗粒[4-6]。虽然强度得到大幅提升,但是引入的强化相将不利于形成钝化膜,同时会引起微电偶腐蚀,从而极大地增加高强铝合金的局部腐蚀倾向[7,8]。因此为了减缓高强铝合金的腐蚀,学者们开展了大量的研究工作[9-11]。其中一些研究表明,当硝酸盐释放到腐蚀环境中时,它能作为缓蚀剂对铝合金有很好的保护作用。例如Li和Church[12]研究硝酸盐对AA1085铝合金腐蚀的影响,研究表明,硝酸盐促进AA1085铝合金表面形成厚且均匀的氧化膜。Gao等[13]研究表明,在含有硝酸盐的溶液中铝基非晶合金点蚀倾向明显降低,当硝酸盐的浓度大于0.03 mol/L时,可以完全抑制点蚀的发生。Pyun和Moon[14]研究表明,NO

因此,本文采用电化学测试、共聚焦显微镜、扫描电子显微镜等手段研究硝酸根和异种金属接触对7075-T651高强铝合金缝隙腐蚀行为影响,详细讨论硝酸根和电偶对铝合金缝隙腐蚀行为影响机制。

1 实验方法

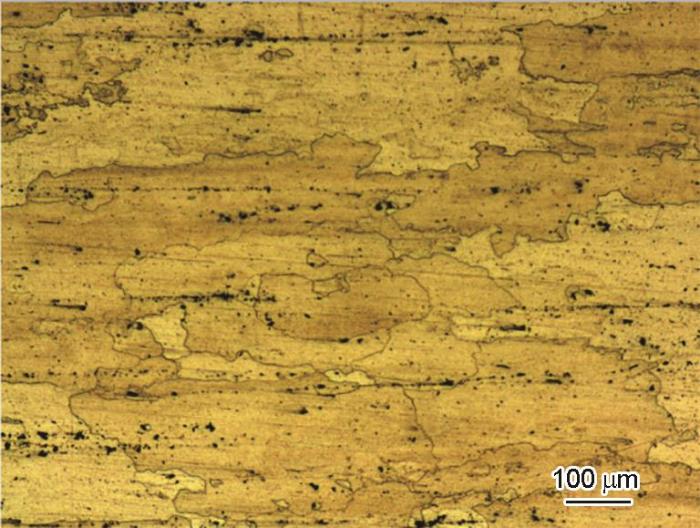

实验选用的材料为商用锻造铝合金AA7075-T651,其主要化学成分(质量分数,%)为:Zn 5.63,Mg 2.45,Cu 1.55,Si 0.045,Fe 0.18,Al余量。将AA7075-T651铝合金抛光、侵蚀和刻蚀后的光学显微组织如图1所示,可以观察到晶粒沿轧制方向拉长,微米级金属间化合物颗粒(暗点)在晶粒内部和晶界处不均匀析出,一些金属间化合物颗粒沿轧制方向排列。

图1

实验使用的介质为含有不同质量分数NaNO3(0%和1%)的3.5% (质量分数) NaCl溶液。实验溶液由去离子水和分析级试剂制备。所有实验均在30℃条件下进行。为了保证重复性,所有实验测试至少重复3遍。

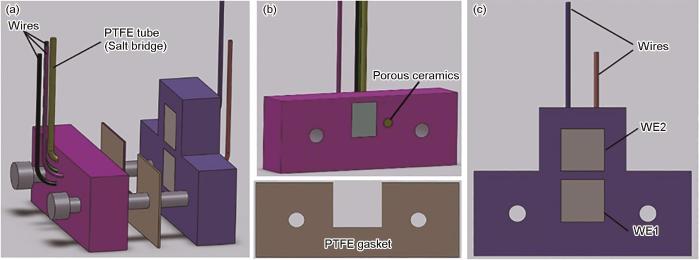

实验研究过程中使用的电化学试样尺寸为10 mm × 10 mm × 5mm。在进行电化学实验及浸泡实验之前,分别使用400#、800#和1500#的SiC砂纸进行打磨。缝隙结构[17]如图2所示,将试样分别焊接铜导线并封装在环氧树脂模具,其中一个电极位于缝隙内(WE1),另一个电极位于缝隙外(WE2),每个试样的暴露面积为1 cm2。本研究使用两种缝隙试样,一种缝隙内外材质均为7075-T651铝合金,采用7075-7075表示;另一种试样缝隙内为7075-T651铝合金和缝隙外为304不锈钢,采用7075-304表示。缝隙大小为200 μm,通过一个厚度为200 μm的U型聚四氟乙烯垫片制造缝隙。

图2

采用CS330电化学工作站测量动电位极化曲线和缝隙内外试样的开路电位(OCP),饱和甘汞电极作为参比电极,铂片作为辅助电极。动电位极化曲线测试使用的扫描速率为0.5 mV/s,扫描电位范围为-300~+300 mV vs OCP;缝隙内外OCP测试时应断开缝隙内外连接,分别测量缝隙内外电极电位,测试完成后重新连接。腐蚀后的宏观腐蚀形貌使用数码相机拍照,并用KEYENCEVK-X250激光共聚焦显微镜(CLSM)和Zeiss Ultra 55 instrument扫描电子显微镜(SEM)观察其腐蚀深度轮廓和微观形貌。

2 结果与讨论

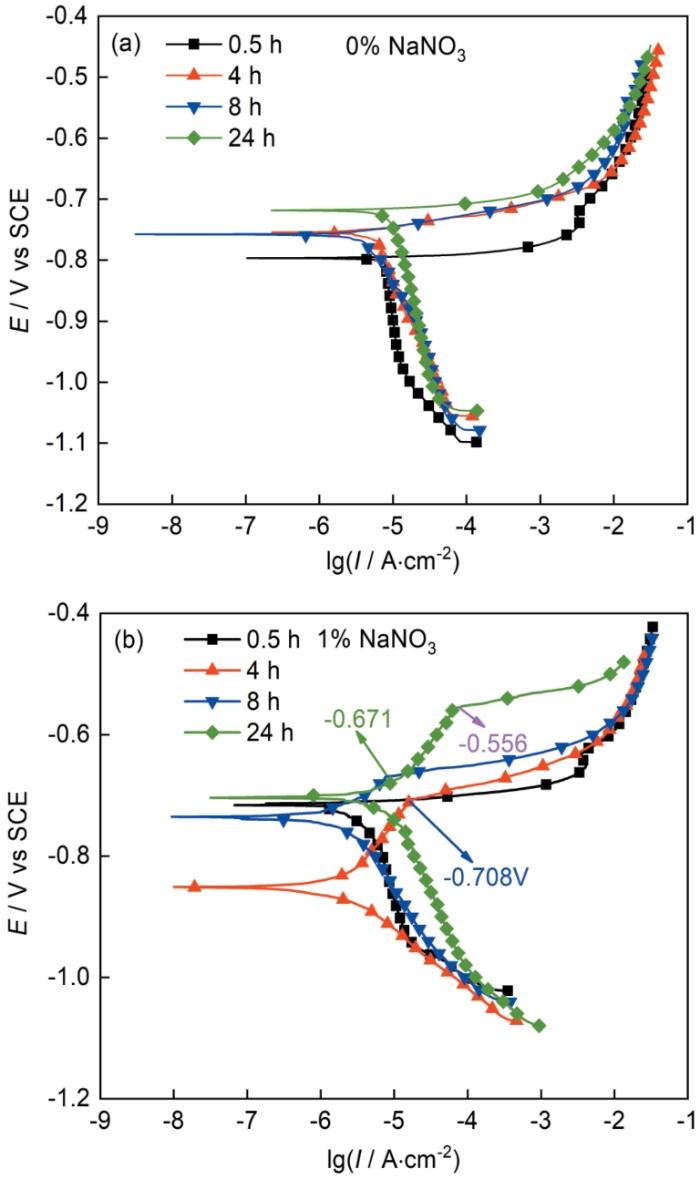

图3为7075-T651高强铝合金在分别含有0%NaNO3和1%NaNO3溶液中浸泡不同时间后的极化曲线。图3a可见,在含有0%NaNO3溶液中,不同浸泡周期内高强铝合金的腐蚀主要受到阴极过程控制。这应当是由于形成的Al2O3氧化膜能够阻碍溶解氧的传输过程,因而导致阴极反应受到扩散控制影响。但是随着浸泡时间延长,阴极反应电流密度呈现逐渐增加的趋势,表明氧气扩散阻力减小,这可能是由于钝化膜逐渐破坏致使金属基体不断被暴露到腐蚀介质中,阴极反应活性位点逐渐增多。此外,可以观察到在不同浸泡周期内高强铝合金阳极极化曲线呈现明显的活化腐蚀特征,说明在没有NaNO3的溶液中高强铝合金表面不能形成连续致密的氧化膜。存在的金属间化合物颗粒可能是导致铝合金发生活化腐蚀的主要原因。文献[18]报道晶间颗粒AlCuFeMn相在腐蚀介质中作为阴极,与晶间颗粒周围的铝合金发生微电偶腐蚀,导致7075-T651铝合金发生局部溶解,并进一步诱发点蚀和晶间腐蚀。在含有1%NaNO3溶液中,浸泡4 h以后阳极极化曲线呈现明显的钝化-活化过渡特征,且随着浸泡时间的增加点蚀电位逐渐升高,表明浸泡4 h以后铝合金表面形成连续稳定的氧化膜,且随着浸泡时间的增加钝化膜性能提高。因此,极化曲线测试结果表明,NaNO3能够促进7075-T651铝合金表面形成连续稳定的氧化膜,从而抑制局部腐蚀的发展。

图3

图3

7075-T651铝合金在含有0%和1%NaNO3溶液中浸泡不同时间的极化曲线

Fig.3

Polarization curves of 7075-T651 Al-alloy at different immersion time in solutions with 0%NaNO3 (a) and 1%NaNO3 (b)

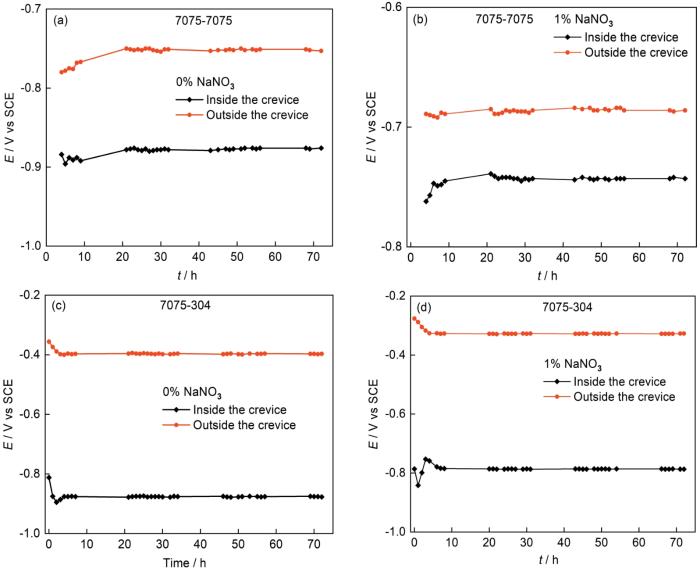

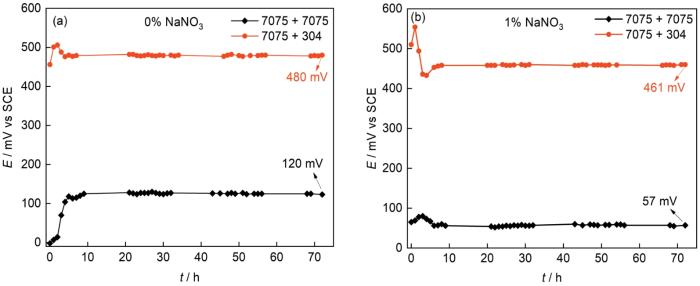

图4为同种/异种金属缝隙试样在含有0%和1%NaNO3溶液中的OCP。由图可见,浸泡72 h内不同溶液中缝隙外试样OCP总是保持更正的数值,而缝隙内的电极电位总是保持更负的数值。因此,当铝合金表面存在缝隙结构时,会导致电极表面阴阳极发生宏观分离,形成宏观电偶腐蚀电池。其中,缝隙内的铝合金试样将总是作为阳极,其阳极溶解过程将会被促进;而缝隙外金属试样将总是作为阴极,其阳极过程受到抑制。

图4

图4

在含有0%和1%NaNO3溶液中同种/异种金属接触缝隙内外电极OCP随时间变化

Fig.4

Time dependence of OCP of WE1 and WE2 of 7075-7075 in solution with 0%NaNO3 (a) and 1%NaNO3 (b), and of 7075-304 in solution with 0%NaNO3 (c) and 1%NaNO3 (d)

图5

图5

为同种/异种金属接触缝隙内外电极电位差

Fig.5

Time dependence of potential difference between WE1 and WE2 in solutions with 0%NaNO3 (a) and 1%NaNO3 (b)

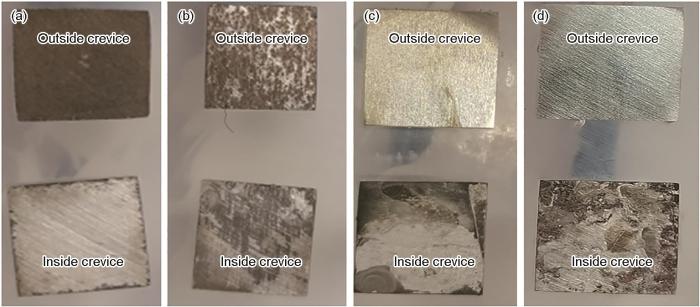

图6为在含有0%和1%的NaNO3溶液中同种/异种缝隙试样腐蚀72 h后缝隙内外电极宏观腐蚀形貌。在不含有NaNO3溶液中,7075-7075缝隙试样表面覆盖一层灰黑色的腐蚀产物,腐蚀较为严重;而缝隙内试样仅边缘处可见少量的腐蚀产物,其余表面保持金属光泽,说明缝隙内试样腐蚀较轻微。在含有1%NaNO3溶液中,缝隙外试样仍观察到有腐蚀产物,但是腐蚀产物覆盖程度相比不含NaNO3溶液中腐蚀产物覆盖程度有所降低;此外,可以看出缝隙内试样表面发生明显的腐蚀,其腐蚀似乎比不含NaNO3溶液中缝隙内试样腐蚀更为严重。对于7075-304的缝隙试样,无论溶液中是否含有NaNO3,缝隙内均观察到有明显的腐蚀,说明异种金属偶接能加速7075-T651铝合金缝隙腐蚀。

图6

图6

含有0%和1%NaNO3溶液中同种/异种金属缝隙试样腐蚀72 h后缝隙内外电极宏观腐蚀形貌

Fig.6

Macro-morphologies of 7075-7075 (a, b) and 7075-304 (c, d) crevice specimen after corrosion for 72 h in solutions with 0% (a, c) and 1% (b, d) NaNO3

图7为在含有0%和1%的NaNO3溶液中同种/异种金属缝隙试样腐蚀72 h后缝隙内电极微观腐蚀形貌。在不含NaNO3溶液中,对于7075-7075缝隙试样,其缝隙内7075铝合金表面光滑,几乎没有腐蚀发生。而在含有1%NaNO3溶液中,缝隙内7075-T651铝合金表面观察到许多小的点蚀坑,说明存在的NaNO3能够诱导引发缝隙内点蚀。对于7075-304缝隙试样,在不含NaNO3溶液中腐蚀72 h后,缝隙内铝合金表面的钝化膜开始发生局部破裂,腐蚀开始发展。而在含有1%NaNO3溶液中,缝隙内的铝合金发生严重的点蚀,且伴有局部剥蚀的特征。此外,可以看出7075-304异种金属接触的缝隙试样,其缝隙内铝合金的腐蚀程度要比7075-7075缝隙试样内部铝合金的腐蚀更为严重。

图7

图7

含有0%和1%NaNO3溶液中7075-7075和7075-304两种缝隙试样腐蚀72 h后缝隙内铝合金微观腐蚀形貌

Fig.7

Micro-morphologies of 7075-7075 (a, b) and 7075-304 (c, d) crevice specimen inside crevice after corrosion for 72 h in solutions with 0% (a, c) and 1% (b, d) NaNO3

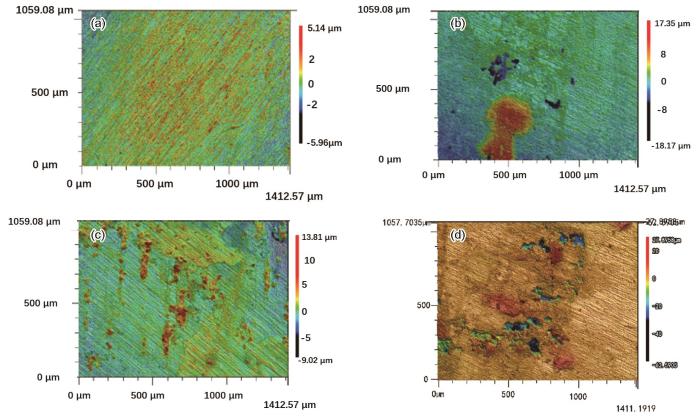

图8为在含有0%和1%NaNO3溶液中7075-7075和7075-304两种缝隙试样腐蚀72 h后缝隙内电极表面腐蚀3D轮廓图。在含有0%NaNO3溶液中,7075-7075缝隙试样其缝隙内铝合金表面非常平整,没有观察到局部腐蚀迹象;此外,对于7075-304缝隙试样,尽管SEM显示缝隙内铝合金表面发生腐蚀,但是其腐蚀程度较轻,并没有形成明显的点蚀坑。这说明在不含NaNO3溶液中7075-T651具有低的缝隙腐蚀敏感性,即使缝隙内外金属之间存在较大的腐蚀电位差异。而在含有1%NaNO3溶液中,7075-7075和7075-304两种缝隙试样均观察到明显的点蚀坑,表明在含有1%NaNO3溶液中,7075-T651铝合金具有更高的缝隙腐蚀敏感性。7075-7075缝隙试样表面点蚀坑的深度接近19 μm,而7075-304缝隙试样表面点蚀坑深度接近63 μm,异种金属接触明显促进7075-T651铝合金缝隙腐蚀的发展,这可能主要归因于增大的电偶腐蚀驱动力,如图4和5所示。

图8

图8

含有0%和1%NaNO3溶液中7075-7075和7075-304两种缝隙试样腐蚀72 h后缝隙内电极表面腐蚀形貌3D轮廓图

Fig.8

3D profile of 7075-7075 (a, b) and 7075-304 (c, d) crevice specimen inside the crevice after 72 h corrosion in solutions with 0% (a, c) and 1% (b, d) NaNO3

3 讨论

上述研究结果显示,NaNO3对7075-T651高强铝合金腐蚀和缝隙腐蚀有非常明显的影响。NaNO3能够促进7075-T651高强铝合金表面形成保护性的氧化膜,有效抑制了铝合金的腐蚀。然而当7075-T651高强铝合金表面存在缝隙结构时,在没有NaNO3的溶液中,即使缝隙内外金属之间存在较大的电位差,缝隙内腐蚀也非常轻微;而在含有NaNO3溶液中,NaNO3能够诱导缝隙内点蚀萌发,从而促进缝隙内铝合金局部腐蚀发展,这说明NaNO3是引起7075-T651高强铝合金的关键因素。

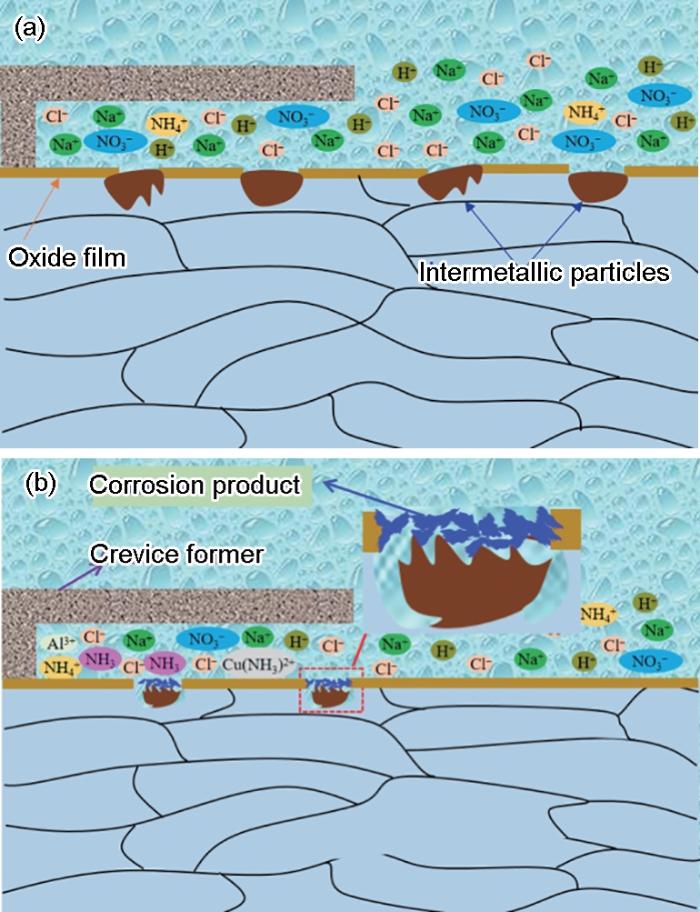

当溶液中存在硝酸根时,由于硝酸根具有氧化性,能够促进铝合金表面形成氧化膜,因此,在浸泡初期缝隙内铝合金的腐蚀状态如图9a所示,一层钝化膜覆盖铝合金表面。然而随着硝酸根的还原,生成的次生产物氨气,将会在缝隙内富集。Blanc等[15]报道了氨气易与铜离子结合形成稳定的Cu(NH3)

图9

图9

含有硝酸钠溶液中7075-T651高强铝合金缝隙腐蚀机理图

Fig.9

Crevice corrosion mechanism of 7075-T651 Al-alloy in the solution with nitrate: (a) initiation peried, (b) development period

4 结论

(1) NaNO3能够促进7075-T651铝合金表面形成稳定的钝化膜,有效抑制铝合金腐蚀。

(2) 当存在缝隙时,NaNO3还原生成的次生产物氨气能在缝隙内聚集,并诱导点蚀形核,从而促进缝隙腐蚀的发展。

(3) 在不含NaNO3的溶液中,缝隙内发生轻微腐蚀,即使与304相互偶接以后,缝隙内也没有产生明显的点蚀现象。

(4) 异种金属接触大幅增加缝隙内外之间的电偶腐蚀效应,从而促进缝隙腐蚀发展。

参考文献

Construction and aluminum materials of China's clean nuclear power stations

[J].

中国清洁核电站建设及其所用铝材

[J].

Research progress and development trend of strengthening-toughening of ultra-high strength 7××× aluminum alloy

[J].

7×××系超高强铝合金的强韧化研究进展及发展趋势

[J].

Galvanic corrosion and protection of joints between steel and aluminum alloy in automobiles

[J].

车用钢-铝合金连接的电偶腐蚀及防护

[J].

Effect of heat treatment on stress corrosion behavior of 7075 aluminum alloy

[J].

热处理对7075铝合金应力腐蚀及断口形貌的影响

[J].

Synergistic inhibition effect of thiourea and sodium nitrate on crevice corrosion of 7075 Al-alloy in acidic sodium chloride solution

[J].

酸性氯化钠溶液中硝酸钠和硫脲对7075铝合金缝隙腐蚀的协同缓蚀作用

[J].通过失重测量、电化学测试和扫描电镜 (SEM) 研究了酸性氯化钠溶液中硝酸钠 (NaNO<sub>3</sub>) 和硫脲 (TU) 对铝合金缝隙腐蚀行为的影响。结果表明,酸性氯化钠溶液中NaNO<sub>3</sub>和TU对铝合金的腐蚀均有一定的抑制作用,二者同时存在时表现出良好的协同抑制效应。当试样表面存在缝隙结构时,NaNO<sub>3</sub>能抑制缝隙外铝合金的腐蚀,然而却促使缝隙内铝合金发生了严重的腐蚀,这主要是因为缝隙内NO<sub>3</sub><sup>-</sup>还原产生的次生产物NH<sub>3</sub>能够选择性溶解铝合金的富铜相,诱导点蚀萌生,进而引发缝隙腐蚀。在含有TU的腐蚀介质中,缝隙内金属的腐蚀比较轻微,但是TU对缝隙外的抑制作用较差,缝隙外铝合金仍然发生明显的腐蚀现象。同时加入TU和NaNO<sub>3</sub>时,TU能吸附在铝合金表面,形成的保护膜能阻碍腐蚀性离子及NH<sub>3</sub>与铝合金接触,从而抑制缝隙内腐蚀的发生,同时NaNO<sub>3</sub>能够促进缝隙外金属表面钝化膜的形成,从而有效抑制缝隙外金属的腐蚀。因此,TU和NaNO<sub>3</sub>对铝合金缝隙腐蚀具有协同抑制效应。

The effect of nitrate on the corrosion behavior of 7075-T651 aluminum alloy in the acidic NaCl solution

[J].

Synergistic effects of corrosion and slow strain rate loading on the mechanical and electrochemical response of an aluminium alloy

[J].

Evolution mechanism of pitting of Al Clad 7075 and 2024 aluminium alloy in coastal environment

[J].

包铝的7075和2024合金在海洋大气环境中的点蚀演化机制

[J].通过带包铝层的7075和2024合金在海洋大气环境中长期现场暴露和室内加速模拟试验,用扫描电镜(SEM)、能谱仪(EDS)、电化学测试系统和扫描Kelvin探针等研究了高强铝合金包铝层中点蚀演化机制。结果表明,在海洋大气环境中暴露20a后,带包铝7075和2024的点蚀都未穿透表面包铝层;在腐蚀严重的部位,蚀坑底部仍然保留10$\mu$m厚的内层包铝。内层包铝含有Al,Zn和Mg元素,外层包铝含有Al和Zn元素。少量Mg元素的存在使得内层包铝在25℃的0.6 mol/LNaCl溶液中腐蚀电位和空气中Kelvin电位都相对外层包铝较正,内层包铝具有较高的耐蚀性。在现场暴露和室内加速模拟试验中,点蚀坑在包铝层中倾向于沿横向扩展而不是向纵深方向发展,最终形成宽而浅的平底状点蚀坑。

Corrosion behavior of anodic oxide film on aluminum alloy

[J]

7075铝合金阳极氧化膜的腐蚀行为

[J].

Impact of rare earth compounds on corrosion of aluminum alloy (AA6061) in the marine water environment

[J].

Research progress of fluoroaluminate transformation treatment technology on aluminum and its alloys

[J].

铝合金无铬钝化的研究进展

[J].

Effects of sulfate and nitrate anions on aluminum corrosion in slightly alkaline solution

[J].

Prominent inhibition efficiency of sodium nitrate to corrosion of Al-based amorphous alloy

[J].

The inhibition mechanism of pitting corrosion of pure aluminum by nitrate and sulfate ions in neutral chloride solution

[J].

Mechanistic studies of the corrosion of 2024 aluminum alloy in nitrate solutions

[J].

Intergranular corrosion behavior of aluminum alloys exposed to artificial seawater in the presence of nitrate anion

[J].

Crevice corrosion behavior of X70 steel in NaCl solution with different pH

[J].

Quantitative study of the corrosion evolution and stress corrosion cracking of high strength aluminum alloys in solution and thin electrolyte layer containing Cl-

[J].