应力控制模式下疲劳损伤对AA7075-T651 铝合金腐蚀行为影响的研究

翁硕 , 1 , 2 , 3 , 孟超 1 , 朱江峰 4 , 王艾 1 , 常馨 1 , 康妘 1 , 何小田 1 , 赵礼辉 1 , 2 , 3

1.上海理工大学机械工程学院 上海 200093

2.机械工业汽车机械零部件强度与可靠性评价重点实验室 上海 200093

3.上海市新能源汽车可靠性评价公共技术平台 上海 200093

4.苏州苏试试验集团有限公司 苏州 215129

Effect of Fatigue Damage Under Stress-controlled Mode on the Corrosion Behavior of AA7075-T651 Al-alloy

WENG Shuo , 1 , 2 , 3 , MENG Chao 1 , ZHU Jiangfeng 4 , WANG Ai 1 , CHANG Xin 1 , KANG Yun 1 , HE Xiaotian 1 , ZHAO Lihui 1 , 2 , 3

1. School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China

2. Key Laboratory of Strength and Reliability Evaluation of Auto Mechanical Components for Mechanical Industry, Shanghai 200093, China

3. Shanghai Public Technology Platform for Reliability Evaluation of New Energy Vehicles, Shanghai 200093, China

4. Suzhou Sushi Testing Group Co., Ltd., Suzhou 215129, China

Corresponding authors: WENG Shuo,E-mail:wengshuo@usst.edu.cn

Received: 2023-09-01

Revised: 2023-12-06

Fund supported:

National Natural Science Foundation of China . 52005336

摘要

通过AA7075-T651铝合金中断疲劳实验、含疲劳损伤试样的拉伸实验、电化学实验及微观结构观察等系统地探究了应力控制模式下疲劳损伤对其力学性能及腐蚀行为的影响。实验结果表明:应力控制模式下的疲劳损伤不仅可以提升AA7075铝合金的综合力学性能,还可以增加其耐腐蚀性,而疲劳损伤前后的微观结构变化(位错密度增加及二次相析出)是影响AA7075铝合金力学性能及腐蚀行为变化的根本原因。

关键词:

应力控制模式 疲劳损伤 腐蚀行为 AA7075-T651铝合金

Abstract

The effect of fatigue damage under stress-controlled mode on mechanical properties and corrosion behavior of AA7075-T651 Al-alloy was systematically investigated through the interrupted fatigue test, tensile test, electrochemical measurement and microstructure observation. The results show that the acquired fatigue damages can not only improve the comprehensive mechanical properties of AA7075 Al-alloy, but also increase its corrosion resistance. It follows that the change of microstructure (the increase of dislocation density and secondary phase precipitation) before and after being experienced fatigue damages is the fundamental reason that affects the mechanical properties and corrosion behavior of AA7075 Al-alloy.

Keywords:

stress-controlled mode fatigue damage corrosive behavior AA7075-T651Al-alloy

本文引用格式

翁硕, 孟超, 朱江峰, 王艾, 常馨, 康妘, 何小田, 赵礼辉. 应力控制模式下疲劳损伤对AA7075-T651 铝合金腐蚀行为影响的研究 . 中国腐蚀与防护学报 [J], 2024, 44(4): 1029-1037 DOI:10.11902/1005.4537.2023.271

WENG Shuo, MENG Chao, ZHU Jiangfeng, WANG Ai, CHANG Xin, KANG Yun, HE Xiaotian, ZHAO Lihui. Effect of Fatigue Damage Under Stress-controlled Mode on the Corrosion Behavior of AA7075-T651 Al-alloy . Journal of Chinese Society for Corrosion and Protection 10.11902/1005.4537.2023.271

汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] 。然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化。此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏。腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] 。

近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究。结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] 。针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍。周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况。研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生。张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹。

目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确。另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化。许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] 。黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化。结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 。Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降。Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化。然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认。为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

1 实验方法

本研究以高强度铝合金AA7075-T651为研究对象,其屈服强度为480 MPa,抗拉强度为571 MPa,同时该铝合金还具备出色的抗腐蚀性能和良好的加工性能,因此在现代工业中被广泛使用。AA7075铝合金属于Al-Zn-Mg-Cu系铝合金,其主要成分(质量分数,%)为:Al 91,Zn 5.1~6.1,Mg 2.1~2.9,Cu 1.2~2.0,Mn 0.3,Ti 0.2,Si 0.4,Fe 0.5,Cr 0.18~0.28。

为准确地表征疲劳损伤对材料强度的影响,本实验采用了尺寸如图1 所示的试样,使用Zwick-100KN型电子万能拉伸试验机,在试样测试中间部位安装10 mm引伸计,应变率为0.2 mm/min,进行拉伸实验,其中每组给定载荷与给定循环周次下的疲劳损伤试验平行进行3个试样测试,以避免实验的偶然性。为了研究疲劳损伤对铝合金力学性能和腐蚀行为的影响。首先,在应力比为-0.1的条件下,使用RUMUL高频共振疲劳试验机对试样进行最大载荷分别为200、250、300、400 MPa下的疲劳实验,获得铝合金AA7075-T651试样的寿命S-N曲线,本试验机基于共振原理,通过调整外部激励频率使其与试样的自然频率匹配,从而引发共振现象,在此实验中,频率为78 Hz。然后,选择在最大载荷为400 MPa应力水平下进行给定寿命为1/10N f N f 、 1/2N f 图1 中黄色部分的正面和侧面为腐蚀表面进一步探究应力控制模式下不同损伤程度对铝合金腐蚀性能的影响。本研究将使用上海辰华电化学工作站,采用三电极体系,在实验室温度为25℃下,每组选取3个平行试样,在3.5%(质量分数)NaCl溶液中进行电化学实验。在该体系中,饱和甘汞电极为参比电极,铂片为辅助电极,试样为工作电极。在测试之前,用砂纸将试样打磨至2000#,并用无水乙醇进行冲洗。开路电位(OCP)测试时间为1800 s,采样间隔为2 s,电化学阻抗谱(EIS)测试时,以OCP作为初始电位,频率扫描范围为105 ~10-2 Hz,所得测试结果用ZView软件进行拟合,动电位极化曲线测试范围为± 0.4 V,扫描速率为0.005 V/s。

图1

图1

7075-T651铝合金试样尺寸示意图

Fig.1

Schematic diagram of sample size of 7075-T651 Al-alloy

为了研究疲劳损伤对铝合金的影响,本研究对受疲劳损伤试样的正面和侧面进行了微观组织观察。首先,将7075铝合金正面与侧面进行冷镶、打磨处理,然后,使用0.5 μm氧化铝悬浮液进行抛光处理,其次,使用Keller试剂对试样观察表面进行化学侵蚀,通过Zeiss光学显微镜对试样表面金相组织进行观察,最后通过JEM-2100型透射电子显微镜(TEM)进一步研究铝合金试样在疲劳过程中微观组织的演变。

2 结果与讨论

2.1 原始材料AA7075-T651 铝合金的S-N 曲线

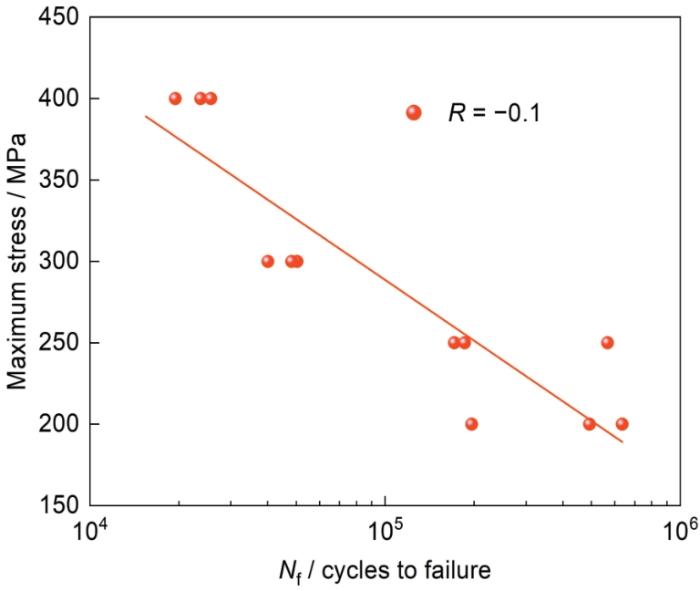

图2 为不同最大应力水平下AA7075-T651铝合金的S-N曲线。可以看出在给定应力比的情况下,随着载荷的增加,AA7075-T651铝合金试样的疲劳寿命不断降低。另外,低应力水平下AA7075-T651铝合金试样疲劳寿命的分散性较高,而高应力水平下的分散性较低。例如,当最大应力水平为200 MPa时,疲劳寿命数据最大值与最小值之间的绝对值偏差为2.24,而当应力水平为400 MPa时,其疲劳寿命数据最大值与最小值之间的绝对值偏差为0.32(绝对值偏差 = ∣疲劳寿命最大值-疲劳寿命最小值∣∕疲劳寿命最小值)。这主要是因为低周疲劳和高周疲劳的影响因素有所不同,在低周疲劳下,主要影响因素是载荷水平,而在高周疲劳条件下,影响因素除载荷水平外,材料内部缺陷、试样表面粗糙度等对低载荷水平影响作用更为突出。

图2

图2

AA7075-T651铝合金应力比为-0.1下试样的S-N曲线

Fig.2

S-N curve of AA7075-T651 Al-alloy with stress ratio of -0.1

为研究应力控制模式下疲劳损伤对AA7075-T651铝合金力学性能及腐蚀行为的影响研究,本研究选取应力比为-0.1、最大载荷为400 MPa作为载荷输入进行中断疲劳实验。在该载荷下,AA7075-T651铝合金疲劳试样的平均疲劳寿命为N f N f = 11480、 1/4N f = 5740、 1/10N f = 2296作为中断疲劳实验的中止循环周次,进而获得含不同程度疲劳损伤试样。

2.2 应力控制模式下疲劳损伤对AA7075-T651 铝合金力学性能的影响

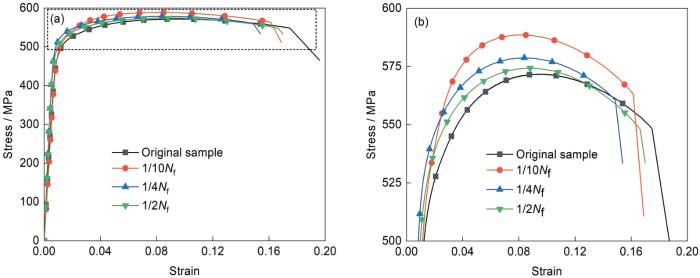

图3 展示了不同给定循环周次下疲劳损伤试样单向拉伸的应力-应变曲线,可以看出原始试样位于各个试样的最下侧,紧随其后的是1/2N f 、 1/4N f 、 1/10N f 图4 为根据图3 中拉伸曲线确定不同疲劳损伤状态下AA7075-T651铝合金的抗拉强度、屈服强度及弹性模量,可以明显看出经过一定疲劳损伤后,AA7075-T651铝合金试样的屈服强度和抗拉强度有所提升,其中损伤程度为1/10N f N f N f

图3

图3

含不同给定循环周次的疲劳损伤试样的拉伸曲线

Fig.3

Tensile curves of fatigue damage samples with different given cycles (a) and local enlarged diagram of Fig.3a (b)

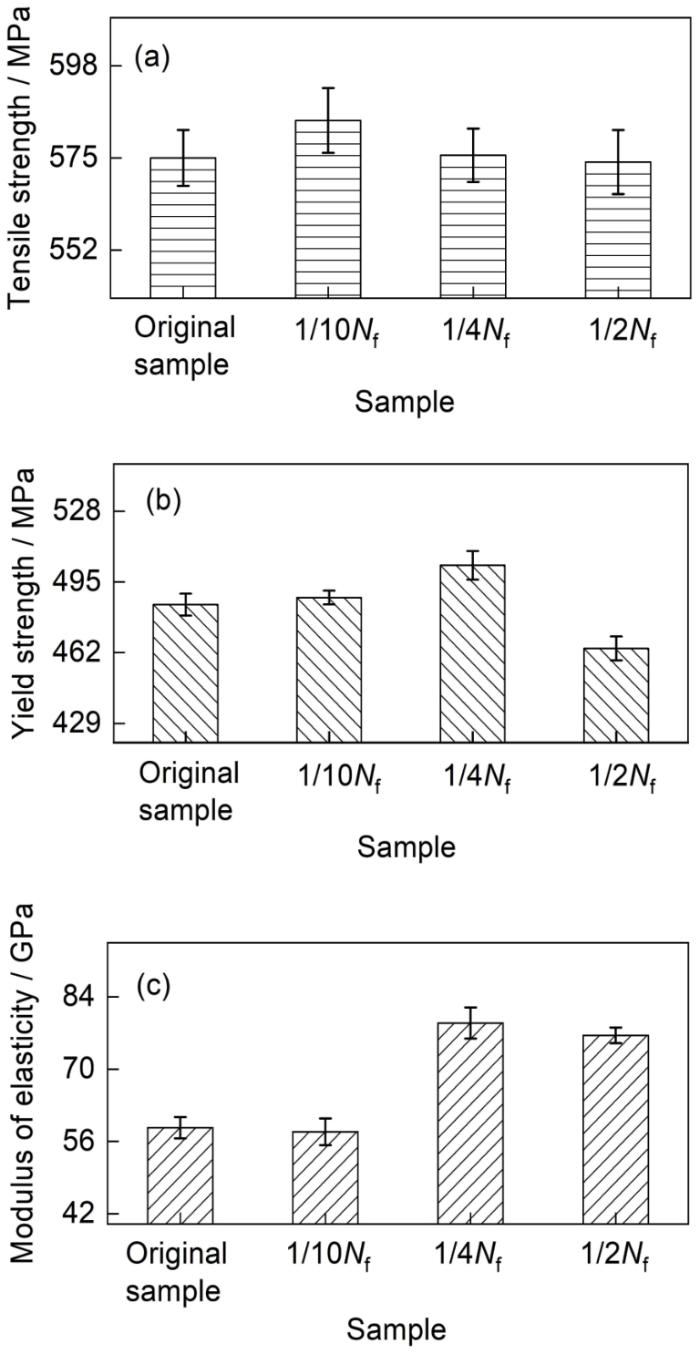

图4

图4

含不同给定循环周次的疲劳损伤试样的力学性能变化

Fig.4

Changes of mechanical properties of fatigue damaged specimens with different given cycles: (a) tensile strength, (b) yield strength, (c) elastic modulus

2.3 应力控制模式下疲劳损伤对AA7075-T651 腐蚀敏感性的影响

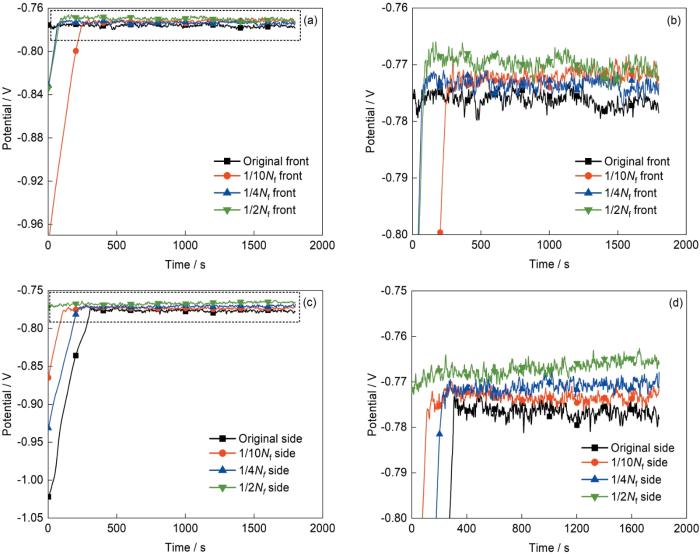

为探究应力控制模式下疲劳损伤对AA7075-T651铝合金腐蚀性能的影响,本文使用电化学工作站进行了不同疲劳损伤状态下AA7075-T651铝合金试样的OCP、EIS和动电位极化曲线等测量实验。图5 为含不同疲劳损伤试样在0~1800 s时间段的OCP图。结果显示,随着浸泡时间的增加,所有试样的腐蚀电位均向较高方向偏移,这是因为铝合金表面形成了具有保护性的氧化膜,使得铝合金的耐腐蚀性逐渐增高。根据图5a 和b 可以看出,原始试样正面的OCP均低于其余疲劳损伤试样,且疲劳损伤为1/2N f N f N f N f 图5c 和d ),且疲劳损伤为1/2N f N f N f N f 表1 所示。同理,基于平均开路电位结果亦可以看出应力控制模式下疲劳损伤试样的耐腐蚀性均高于原始试样,即应力控制模式下疲劳损伤提高了AA7075-T651铝合金的耐腐蚀性。另外,对比试样正面与侧面的平均OCP可以看出,两者原始试样状态下平均OCP相等,但是经过疲劳损伤却出现了OCP间的差异,这说明应力控制模式下疲劳损伤对不同区域的微观结构影响存在着差异。

图5

图5

含不同给定循环周次的疲劳损伤试样的OCP

Fig.5

OCP of fatigue damaged samples with different given cycles: (a) front of the sample, (b) local enlarged of Fig.5a, (c) side of the sample, (d) local enlarged of Fig.5c

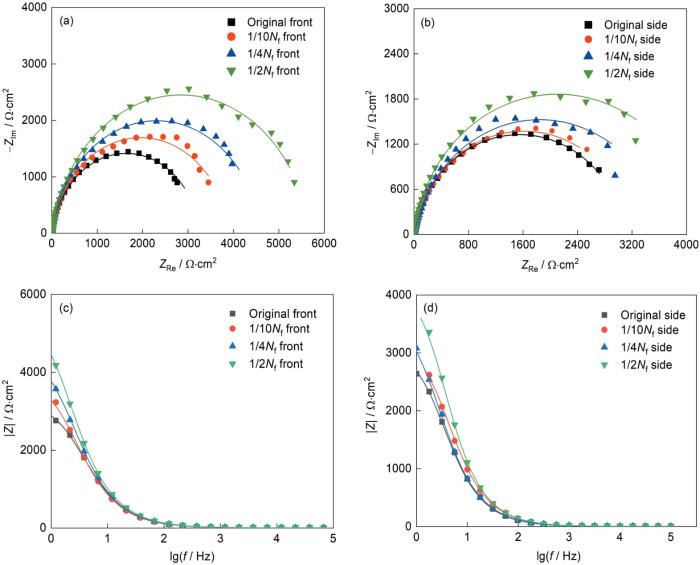

为进一步研究含不同疲劳损伤试样的腐蚀机理,采用EIS实验获得的Nyquist图及Bode图(图6 )对疲劳损伤试样的腐蚀敏感性进行表征。众所周知,Nyquist图的横坐标表示阻抗的实部,纵坐标表示阻抗的虚部,不同大小的半圆曲率半径反映了材料的腐蚀敏感性,半圆曲率半径越大表示材料的耐腐蚀性越强,反之则越弱。根据含不同疲劳损伤AA7075-T651铝合金试样正面和侧面的Nyquist图(图6a 和b ),可以看出无论是正面还是侧面,应力控制模式下不同疲劳损伤的Nyquist图分布规律基本相似,其中原始试样的半圆曲率半径均为最小,且随着损伤程度的增大,Nyquist图半圆曲率半径逐渐增大,即与原始材料试样相比,疲劳损伤试样的耐腐蚀性能均有所增加。基于Nyquist图拟合出的电荷转移电阻与溶液电阻(表2 ),也可以看出随着疲劳损伤程度的增加,电荷转移电阻的增量也随之增大,说明材料的耐腐蚀性能得到了增强。另外,对于试样的正面与侧面而言(表2 ),可以看出无论是否具有疲劳损伤,试样正面的电荷转移电阻值均大于侧面,这说明试样的正面耐腐蚀性要明显地高于侧面。同时,还可以看出随着疲劳损伤的增加,试样正面与侧面的电荷转移电阻值间的差值在不断变大,即累积的疲劳损伤越大,AA7075-T651铝合金的耐腐蚀性越强。

图6

图6

含不同给定循环周次的疲劳损伤试样的Nyquist和Bode图

Fig.6

Nyquist (a, b) and Bode (c, d) plots of fatigue damage samples with different given cycles: (a, c) front of the sample, (b, d) side of the sample

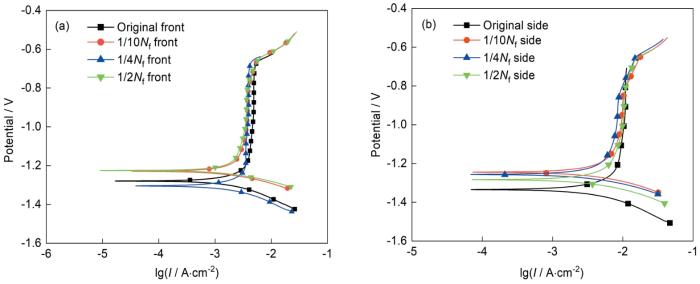

图7 为不同疲劳损伤状态试样的极化曲线,通过测量动电位极化曲线所获得的腐蚀电位和腐蚀电流密度,如图8 所示。通常,研究人员通过腐蚀电位和腐蚀电流密度表征腐蚀敏感性强弱,腐蚀电流密度越大,腐蚀速率越快。从图8 中可以看出,除中断循环周次为1/4N f N f

图7

图7

含不同给定循环周次的疲劳损伤试样的极化曲线图

Fig.7

Polarization curves of fatigue damage samples with different given cycles: (a) front of the sample, (b) side of the sample

图8

图8

含不同给定循环周次的疲劳损伤试样的腐蚀电位和腐蚀电流密度图

Fig.8

Corrosion potential (a) and corrosion current density (b) diagram of fatigue damaged specimens with different given cycles

2.4 应力控制模式下疲劳损伤对AA7075-T651 铝合金微观组织演化的影响

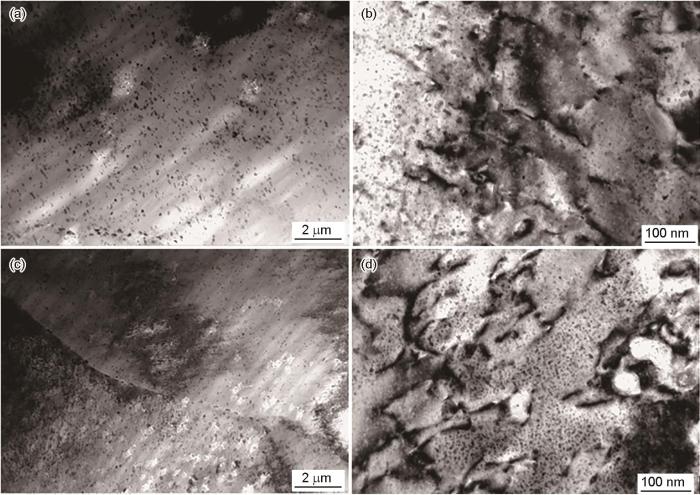

众所周知,材料内部的微观结构一方面可以改变材料的静力学性能,另一方面还可以影响材料的腐蚀性能,而拉伸及循环载荷会造成材料内部微观结构发生变化,进而使得材料的力学性能及腐蚀行为产生变化。为进一步探究应力控制模式下疲劳损伤对AA7075-T651铝合金力学性能及腐蚀行为影响的根本原因,本研究对中断疲劳前后试样的正面和侧面进行了微观结构观察。图9 展示了原始状态及给定循环周次为1/4N f 图9a 和c),而侧面试样的晶粒尺寸成细长状(图9b 和d)。对比疲劳损伤前后铝合金的微观结构看出,正面与侧面试样在疲劳损伤前后晶粒尺寸变化不大,但是疲劳损伤后试样晶粒内出现了较多的黑色析出物,这可能是在载荷循环中,第二相粒子MgZn2 不断从晶界析出,合金中的固溶体和硬质颗粒阻碍了晶粒的扩展,从而使得铝合金7075-T651的力学性能及耐腐蚀性能提升。

图9

图9

AA7075-T651铝合金原始试样和疲劳损伤为1/4N f

Fig.9

Microstructure of the original sample (a, b) and the pre-fatigued 1/4 sample (c, d) of AA7075-T651 aluminum alloy: (a, c) front of the sample, (b, d) side of the sample

为更加深入地对比疲劳前后铝合金AA7075-T651试样内微观结构的变化情况,本研究采用TEM对疲劳实验前后的试样的正面(图1T -L面)进行了详细观察。图10 为原始状态及给定循环周次为1/4N f η ' 图10a 和b)。然而,经过给定1/4N f [14 ] 。这将使得材料的强度随着析出相及位错的增加而增加,成为疲劳损伤推动铝合金AA7075-T651强度上升的根本原因[21 ] 。除此之外,众多研究表明位错密度及二次析出物的增加将会加速材料的腐蚀速率,但由于铝合金腐蚀后表面会快速形成一层致密的氧化膜,这使得铝合金的腐蚀速率下降,这亦是AA7075-T651铝合金在开路电位测试过程中腐蚀电位不断正向移动的原因(图5 )。由此可见,应力控制模式下疲劳损伤累积过程中伴随的微观结构(位错密度增加及二次强化相的偏析)演化不仅可以提升AA7075-T651铝合金的综合力学性能,还可以提高材料的耐腐蚀性,这为开发高强度耐腐蚀铝合金提供了基础理论支撑,对结构与材料在腐蚀环境中高可靠高耐久设计提供一个新思路。

图10

图10

原始试样和预疲劳1/4N f

Fig.10

Dislocation density morphologies of the original sample (a, b) and pre-fatigued 1/4N f

3 结论

(1) 中断疲劳实验后,AA7075-T651铝合金的屈服强度、抗拉强度及弹性模量等参数均出现上升趋势,即应力控制模式下疲劳损伤可提升AA7075-T651铝合金的综合力学性能。

(2) 原始状态及中断疲劳实验后,AA7075-T651铝合金的开路电位均向正方向偏移,Nyquist图中半圆曲率半径呈增大趋势,腐蚀电位逐渐升高,而腐蚀电流密度不断减小,这说明应力控制模式下疲劳损伤提高了AA7075-T651铝合金的耐腐蚀性;同时, AA7075-T651铝合金侧面的耐腐蚀性均低于正面。

(3) A7075-T651铝合金在应力控制模式疲劳实验过程中位错密度不断增加,且伴有二次强化相析出,这是疲劳损伤材料静强度及耐腐蚀性提升的根本原因,这为开发高强度耐腐蚀铝合金提供了一个新思路。

参考文献

View Option

[1]

Chen W B Niu R Z Pan X et al Applicaion of aluminum alloy in automobile lightweight and examples of heavy truck lightweight

[J]. Automob. Appl. Technol. , 2020 , 45 (16 ): 49

[本文引用: 1]

陈文博 , 牛润泽 , 潘星 等 铝合金在汽车轻量化中的应用及重卡轻量化实例

[J]. 汽车实用技术 , 2020 , 45 (16 ): 49

[本文引用: 1]

[2]

Zhou X Zhang Z T Gao Y et al Experimental study on fatigue damage of aluminum alloy stamping parts

[J]. J. Mech. Eng. , 2023 , 59 (10 ): 117

DOI

[本文引用: 1]

To study the influence of stamping process on the fatigue life of aluminum alloy sheet, stamping forming test and fatigue test for the formed sheets were carried out. Based on the test results and FEA simulation, the influence of strain rate, thickness reduction and residual stress on the fatigue damage were analyzed. Firstly, fatigue limit analysis was conducted using statistical regression algorithm. The results show that the stamping formed specimens have higher mean value but worse dispersion than the specimens of comparison, which were bent in a quasi-static way. Secondly, the resonant frequencies of the fatigue test system with different size cracks in the specimen were calculated using FEA method. By remapping the calculated frequencies with history of the physical resonant frequency which was recorded in sync with loading cycles during the fatigue test, fatigue damage cumulative curves were established. It is shown that the former stage of the curve is flatter and the latter stage is steeper than that of the comparison group. The inflection point that separating the two stages on the curve is also larger than that of the comparison group. The higher the stamping energy is, the more obviously the characteristics is. Such a characteristics implies that the fatigue life of stamping parts is more sensitive to load variability.

周 迅 , 张振涛 , 高 云 等 铝合金冲压件疲劳损伤规律的试验研究

[J]. 机械工程学报 , 2023 , 59 (10 ): 117

[本文引用: 1]

[3]

Chen Y Q Zhang H Zhang W T et al Research progress on influence of service environment on fatigue damage behavior of high strength aluminum alloy

[J]. Mater. Mech. Eng. , 2020 , 44 (1 ): 1

DOI

[本文引用: 1]

The research status of fatigue damage behavior of high strength aluminum alloys under different environments from the aspects of temperature, humidity, corrosion medium, gaseous medium, loading condition are reviewed, and the effect mechanisms of environment factors on fatigue damage behavior of high strength aluminum alloys are revealed. The problems and future development direction about the fatigue damage behavior research of high strength aluminum alloy are pointed out.

陈宇强 , 张 浩 , 张文涛 等 服役环境对高强铝合金疲劳损伤行为影响的研究进展

[J]. 机械工程材料 , 2020 , 44 (1 ): 1

DOI

[本文引用: 1]

从温度、湿度、腐蚀介质、气体介质、加载条件等方面综述了不同服役环境下高强铝合金疲劳损伤行为的研究现状,阐述了环境因素对高强铝合金疲劳损伤行为的影响机理,指出了目前高强铝合金疲劳损伤行为研究存在的问题与今后的发展方向。

[4]

Weng S Yu J Zhao L H et al Effect of corrosion damage on fatigue behavior of AA7075-T651 Al-alloy

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 486

[本文引用: 1]

翁 硕 , 俞 俊 , 赵礼辉 等 腐蚀损伤对AA7075-T651铝合金疲劳行为影响的研究

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 486

[本文引用: 1]

[5]

Zhang S Zhang T He Y T et al Effect of coastal atmospheric corrosion on fatigue properties of 2024-T4 aluminum alloy structures

[J]. J. Alloy. Compd. , 2019 , 802 : 511

[6]

Calderon-Uriszar-Aldaca I Briz E Biezma M V et al A plain linear rule for fatigue analysis under natural loading considering the coupled fatigue and corrosion effect

[J]. Int. J. Fatigue , 2019 , 122 : 141

[本文引用: 1]

[7]

Pao P S Gill S J Feng C R On fatigue crack initiation from corrosion pits in 7075-T7351 aluminum alloy

[J]. Scr. Mater. , 2000 , 43 : 391

[本文引用: 1]

[8]

Zhou H L An investigation of corrosion fatigue performance of aluminum riser materials in simulated seawater

[D]. Changchun : Jilin University , 2018

[本文引用: 1]

周海龙 海洋钻井铝合金隔水管材料在模拟海水中的腐蚀疲劳性能研究

[D]. 长春 : 吉林大学 , 2018

[本文引用: 1]

[9]

Zhang Y H Lü G Z Chen Y L Predicting fatigue life from pre-corroded LY12-CZ aluminium test

[J]. Acta Aeronaut. Astronaut. Sin. , 2005 , 26 : 779

[本文引用: 1]

张有宏 , 吕国志 , 陈跃良 LY12-CZ铝合金预腐蚀及疲劳损伤研究

[J]. 航空学报 , 2005 , 26 : 779

[本文引用: 1]

对实验室环境下LY12-CZ铝合金进行了预腐蚀及疲劳寿命与剩余强度的预测研究。在不同的温度及不同的腐蚀天数条件下,对试验件进行预腐蚀,按ASTMG34-1标准人工产生腐蚀坑,获得了腐蚀损伤数据,随后进行疲劳试验,初步建立了腐蚀损伤与疲劳寿命降低之间的关系。在试验研究基础上,用AFGROW软件模拟腐蚀损伤及腐蚀坑深度的不同对试件疲劳寿命和剩余强度产生的影响,建立了预测含腐蚀损伤试件的疲劳寿命与剩余强度的有效的工程方法。

[10]

Chen J Diao B He J J et al Equivalent surface defect model for fatigue life prediction of steel reinforcing bars with pitting corrosion

[J]. Int. J. Fatigue , 2018 , 110 : 153

[本文引用: 1]

[11]

Co N E C Burns J T Effects of macro-scale corrosion damage feature on fatigue crack initiation and fatigue behavior

[J]. Int. J. Fatigue , 2017 , 103 : 234

[12]

Zerbst U Madia M Klinger C et al Defects as a root cause of fatigue failure of metallic components. II: Non-metallic inclusions

[J]. Eng. Failure Anal. , 2019 , 98 : 228

[13]

Rodriguez R I Jordon J B Allison P G et al Corrosion effects on fatigue behavior of dissimilar friction stir welding of high-strength aluminum alloys

[J]. Mater. Sci. Eng. , 2019 , 742A : 255

[本文引用: 1]

[14]

Sun W W Zhu Y M Marceau R et al Precipitation strengthening of aluminum alloys by room-temperature cyclic plasticity

[J]. Science , 2019 , 363 : 972

DOI

PMID

[本文引用: 2]

High-strength aluminum alloys are important for lightweighting vehicles and are extensively used in aircraft and, increasingly, in automobiles. The highest-strength aluminum alloys require a series of high-temperature "bakes" (120° to 200°C) to form a high number density of nanoparticles by solid-state precipitation. We found that a controlled, room-temperature cyclic deformation is sufficient to continuously inject vacancies into the material and to mediate the dynamic precipitation of a very fine (1- to 2-nanometer) distribution of solute clusters. This results in better material strength and elongation properties relative to traditional thermal treatments, despite a much shorter processing time. The microstructures formed are much more uniform than those characteristic of traditional thermal treatments and do not exhibit precipitate-free zones. These alloys are therefore likely to be more resistant to damage.Copyright © 2019 The Authors, some rights reserved; exclusive licensee American Association for the Advancement of Science. No claim to original U.S. Government Works.

[15]

Huang J N Wang X Effect of tensile stress on corrosion behavior of 7050 aluminum alloy

[J]. Ordnance Mater. Sci. Eng. , 2020 , 43 (6 ): 69

[本文引用: 1]

黄建娜 , 王 璇 拉应力对7050铝合金腐蚀行为的影响

[J]. 兵器材料科学与工程 , 2020 , 43 (6 ): 69

[本文引用: 1]

[16]

Li N Dong C F Man C et al Insight into the localized strain effect on micro-galvanic corrosion behavior in AA7075-T6 aluminum alloy

[J]. Corros. Sci. , 2021 , 180 : 109174

[本文引用: 1]

[17]

Weng S Huang Y H Si X F et al SCC fracture location shifting affected by stress-controlled fatigue damage of NiCrMoV steel welded joints

[J]. J. Mater. Res. Technol. , 2022 , 21 : 1534

[本文引用: 1]

[18]

Huang Y H Si X F Weng S et al Effect of fatigue damage on stress corrosion cracking sensitivity of nuclear steam turbine welded joint

[J]. Trans. China Weld. Inst. , 2020 , 41 (4 ): 12

[本文引用: 1]

黄毓晖 , 司晓法 , 翁 硕 等 疲劳损伤对核电汽轮机焊接转子接头应力腐蚀开裂敏感性的影响

[J]. 焊接学报 , 2020 , 41 (4 ): 12

[本文引用: 1]

[19]

Weng S Huang Y H Xuan F Z et al Enhanced galvanic corrosion phenomenon in the welded joint of NiCrMoV steel by low-cycle fatigue behavior

[J]. J. Electrochem. Soc. , 2019 , 166 : C270

DOI

[本文引用: 1]

The effect of microstructural changes on the corrosion of a NiCrMoV steel welded joint induced by low-cycle fatigue behavior in chloride solution has been investigated by scanning electron microscopy (SEM), transmission electron microscopy (TEM), potentiodynamic polarization curve tests and scanning vibrating electrode technique (SVET) tests. During the low-cycle fatigue tests, cyclic softening takes place in the three zones (base metal, BM/weld metal, WM/heat affected zone, HAZ) of the welded joint due to the decrease of dislocation density or the formation of low-energy structures. Compared to the as-received specimens, the corrosion potential of each zone in the low-cycle fatigue damage specimens moves to the positive direction and the corrosion current density decreases. The corrosion resistance of the individual zone increases, which is related to the reduction of dislocation density or the formation of low-energy structures. However, the difference of corrosion potential between base metal and weld metal in the lowcycle fatigue welded joints becomes lager, which means that the galvanic corrosion susceptibility of the low-cycle fatigue welded joint increases. This may be caused by the difference of microstructural changes in the various regions of welded joints during cyclic plastic deformation. (C) 2019 The Electrochemical Society.

[20]

Weng S Huang Y H Zhu M L et al Microstructural evolution along the NiCrMoV steel welded joints induced by low-cycle fatigue damage

[J]. Metals , 2021 , 11 : 811

[本文引用: 1]

[21]

Chen X L Mørtsell E A Sunde J K et al Enhanced mechanical properties in 6082 aluminum alloy processed by cyclic deformation

[J]. Metals , 2021 , 11 : 1735

[本文引用: 1]

Applicaion of aluminum alloy in automobile lightweight and examples of heavy truck lightweight

1

2020

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

铝合金在汽车轻量化中的应用及重卡轻量化实例

1

2020

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

Experimental study on fatigue damage of aluminum alloy stamping parts

1

2023

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

铝合金冲压件疲劳损伤规律的试验研究

1

2023

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

Research progress on influence of service environment on fatigue damage behavior of high strength aluminum alloy

1

2020

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

服役环境对高强铝合金疲劳损伤行为影响的研究进展

1

2020

... 汽车轻量化已经成为现代汽车市场竞争的重要策略,铝合金因其力学性能优越、价格便宜、易于加工等特点更是成为实现汽车轻量化的主要选材之一[1 ,2 ] .然而,在使用过程中,受小变形和高频率疲劳载荷的影响,车辆结构内部往往会产生一定程度的塑性变形和疲劳损伤,进而使得材料的微观结构发生变化.此外,铝合金对环境介质的腐蚀十分敏感,极易遭受泥泞溅射和雨水浸润的影响,同时还会受到大气中的O2 、Cl- 等介质的腐蚀破坏.腐蚀破坏导致铝合金表面发生局部腐蚀,并形成腐蚀坑,而在疲劳和腐蚀共同作用下,腐蚀坑可能演变成裂纹,造成服役零件提前断裂失效,从而缩短零件的使用寿命[3 ] . ...

Effect of corrosion damage on fatigue behavior of AA7075-T651 Al-alloy

1

2022

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

腐蚀损伤对AA7075-T651铝合金疲劳行为影响的研究

1

2022

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

Effect of coastal atmospheric corrosion on fatigue properties of 2024-T4 aluminum alloy structures

0

2019

A plain linear rule for fatigue analysis under natural loading considering the coupled fatigue and corrosion effect

1

2019

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

On fatigue crack initiation from corrosion pits in 7075-T7351 aluminum alloy

1

2000

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

An investigation of corrosion fatigue performance of aluminum riser materials in simulated seawater

1

2018

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

海洋钻井铝合金隔水管材料在模拟海水中的腐蚀疲劳性能研究

1

2018

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

Predicting fatigue life from pre-corroded LY12-CZ aluminium test

1

2005

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

LY12-CZ铝合金预腐蚀及疲劳损伤研究

1

2005

... 近年来,许多研究人员对铝合金材料的疲劳和腐蚀问题进行了大量的研究.结果表明,腐蚀坑加速疲劳裂纹的萌生,从而明显地影响结构与材料的使用寿命[4 ~6 ] .针对这种现象,研究人员对铝合金在预腐蚀状态对材料疲劳性能的影响展开了研究,Pao等[7 ] 研究表明,AA7075-T7351铝合金在3.5%(质量分数)NaCl溶液中的疲劳裂纹萌生寿命比在空气中缩短了2~3倍.周海龙等[8 ] 通过改变海水环境中的温度、pH和盐度3个因素,模拟了AA7075铝合金在海水环境下的腐蚀情况.研究表明,在预腐蚀条件下铝合金试样的表面出现腐蚀缺陷,在循环载荷作用下,这些缺陷出现了应力集中,从而促使裂纹扩展,最终导致了疲劳断裂的发生.张有宏等[9 ] 通过将预腐蚀时间和环境温度作为控制参数,对LY12-CZ铝合金进行了系统研究,结果表明LY12-CZ铝合金材料在预腐蚀条件下极易产生腐蚀坑,并最终形成了裂纹. ...

Equivalent surface defect model for fatigue life prediction of steel reinforcing bars with pitting corrosion

1

2018

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Effects of macro-scale corrosion damage feature on fatigue crack initiation and fatigue behavior

0

2017

Defects as a root cause of fatigue failure of metallic components. II: Non-metallic inclusions

0

2019

Corrosion effects on fatigue behavior of dissimilar friction stir welding of high-strength aluminum alloys

1

2019

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Precipitation strengthening of aluminum alloys by room-temperature cyclic plasticity

2

2019

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

... 为更加深入地对比疲劳前后铝合金AA7075-T651试样内微观结构的变化情况,本研究采用TEM对疲劳实验前后的试样的正面(图1T -L面)进行了详细观察.图10 为原始状态及给定循环周次为1/4N f η ' 图10a 和b).然而,经过给定1/4N f [14 ] .这将使得材料的强度随着析出相及位错的增加而增加,成为疲劳损伤推动铝合金AA7075-T651强度上升的根本原因[21 ] .除此之外,众多研究表明位错密度及二次析出物的增加将会加速材料的腐蚀速率,但由于铝合金腐蚀后表面会快速形成一层致密的氧化膜,这使得铝合金的腐蚀速率下降,这亦是AA7075-T651铝合金在开路电位测试过程中腐蚀电位不断正向移动的原因(图5 ).由此可见,应力控制模式下疲劳损伤累积过程中伴随的微观结构(位错密度增加及二次强化相的偏析)演化不仅可以提升AA7075-T651铝合金的综合力学性能,还可以提高材料的耐腐蚀性,这为开发高强度耐腐蚀铝合金提供了基础理论支撑,对结构与材料在腐蚀环境中高可靠高耐久设计提供一个新思路. ...

Effect of tensile stress on corrosion behavior of 7050 aluminum alloy

1

2020

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

拉应力对7050铝合金腐蚀行为的影响

1

2020

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Insight into the localized strain effect on micro-galvanic corrosion behavior in AA7075-T6 aluminum alloy

1

2021

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

SCC fracture location shifting affected by stress-controlled fatigue damage of NiCrMoV steel welded joints

1

2022

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Effect of fatigue damage on stress corrosion cracking sensitivity of nuclear steam turbine welded joint

1

2020

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

疲劳损伤对核电汽轮机焊接转子接头应力腐蚀开裂敏感性的影响

1

2020

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Enhanced galvanic corrosion phenomenon in the welded joint of NiCrMoV steel by low-cycle fatigue behavior

1

2019

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Microstructural evolution along the NiCrMoV steel welded joints induced by low-cycle fatigue damage

1

2021

... 目前,大多数研究人员主要关注腐蚀损伤对疲劳行为的影响,且在腐蚀损伤会显著降低材料的抗疲劳能力方面已经形成了统一看法[10 ~13 ] ,而对于动态载荷所产生的疲劳损伤对铝合金材料腐蚀性能的影响仍不明确.另外,需要明确的是,疲劳损伤在很大程度上依赖于应力或应变幅值的变化.许多机械变形实验结果表明,在循环载荷的作用下,当试样短时间内承受较高应力时,会导致材料内部累积较大的疲劳损伤,并伴随有微观结构的变化,进而会改变材料的腐蚀敏感性[14 ] .黄建娜等[15 ] 研究了拉应力对AA7075铝合金腐蚀行为的影响,对比了不同预拉伸载荷下试样的腐蚀速率及力学性能变化.结果表明,随着载荷从0增加到400 MPa,材料的力学性能发生明显下降,抗拉强度降幅高达1/4,腐蚀速率也有明显提高,腐蚀电流密度由3.32 × 10-7 A/cm2 增加到2.12 × 10-6 A/cm2 .Li等[16 ] 研究了弹性变形和塑性变形对AA7075铝合金内部粒子电势差的影响,结果表明在弹性变形条件下,材料耐腐蚀性有所提高,而在塑性变形条件下,耐腐蚀性有所下降.Weng等系统地开展了不同单轴加载控制模式下疲劳损伤对马氏体钢腐蚀行为影响的研究,结果表明应力控制模式下材料静强度(屈服强度和最大抗拉强度)会增大,内部位错密度会增加,造成腐蚀敏感性的升高[17 ,18 ] ,而应变控制模式下材料内部位错会明显降低,使得材料腐蚀敏感性降低[19 ,20 ] ,这说明不同加载控制模式下材料疲劳损伤演变存在差异,导致内部微观结构变化的不同,进而导致腐蚀变化产生异化.然而,疲劳损伤引起的微观结构变化对AA7075铝合金腐蚀行为影响如何,还需要进一步地确认.为此,本文旨在应力控制模式下通过比较材料在不同载荷下的疲劳寿命,选取一定应力水平下的平均疲劳失效寿命为N f N f 、 1/4N f 、 1/2N f

Enhanced mechanical properties in 6082 aluminum alloy processed by cyclic deformation

1

2021

... 为更加深入地对比疲劳前后铝合金AA7075-T651试样内微观结构的变化情况,本研究采用TEM对疲劳实验前后的试样的正面(图1T -L面)进行了详细观察.图10 为原始状态及给定循环周次为1/4N f η ' 图10a 和b).然而,经过给定1/4N f [14 ] .这将使得材料的强度随着析出相及位错的增加而增加,成为疲劳损伤推动铝合金AA7075-T651强度上升的根本原因[21 ] .除此之外,众多研究表明位错密度及二次析出物的增加将会加速材料的腐蚀速率,但由于铝合金腐蚀后表面会快速形成一层致密的氧化膜,这使得铝合金的腐蚀速率下降,这亦是AA7075-T651铝合金在开路电位测试过程中腐蚀电位不断正向移动的原因(图5 ).由此可见,应力控制模式下疲劳损伤累积过程中伴随的微观结构(位错密度增加及二次强化相的偏析)演化不仅可以提升AA7075-T651铝合金的综合力学性能,还可以提高材料的耐腐蚀性,这为开发高强度耐腐蚀铝合金提供了基础理论支撑,对结构与材料在腐蚀环境中高可靠高耐久设计提供一个新思路. ...