在镁合金内部中添加适当含量的低氧位金属元素,通过这种方法改变合金液表面的活性氧化镁氧化膜结构[4,5]。将Mg与氧气发生氧化复合反应后所生成的一种疏松多孔的活性氧化镁膜结构,可以提升氧气与Mg的结合难度,进而可以将镁合金的燃点温度提高至700℃以上。防止镁燃烧的金属元素不仅要求要做到优先于Mg与氧气发生反应,而且这些金属元素还要求在发生氧化反应与该反应后生成的氧化物所形成的金属氧化物的氧化膜的致密度要高。对含Ca、含Be和稀土元素的阻燃镁合金进行了研究开发,并取得了一定的研究成果。Be的亲氧性比Mg高,从而起到阻燃的作用。添加5 × 10-6 Be可以提高镁合金的燃点,在700~750℃下在大气中不发生燃烧[6,7]。曾小勤等[8]研究了AZ9-0.3Be(质量分数,%)镁合金,在高温下AZ91镁合金表面形成的连续的氧化膜,内层是MgO和BeO的混合物,形成Mg2+扩散的屏障。此外,含0.15%Be合金的燃点温度比AZ91D高约200℃,合金抗拉强度为150 MPa[9]。日本熊本大学研制出Mg95.9Zn1Y2Al1Be0.1(原子分数,%)镁合金,屈服强度为280 MPa,并具有1000℃以上的燃点,通过了美国联邦航空管理局的Mg燃烧测试[10]。含Be的微合金化可使其具有更广泛的应用前景,这类轻合金在汽车和航空航天工业中的应用是为了减轻重量,还可以使镁合金具有防腐蚀性能[11]。

目前高强度阻燃镁合金为挤压型材,铸态阻燃镁合金其力学性能难以满足铁路交通运输车辆结构件的要求。因此,本文在WE43镁合金中间添加少量Be,采用电磁搅拌工艺制备镁合金铸锭。研究不同热处理制度对阻燃镁合金的力学性能和显微组织的影响规律,并进行燃点测试。优化热处理参数,制备出力学性能较好的铸态阻燃镁合金。

1 实验方法

实验材料为WE43-0.04Be镁合金,采用WE43镁合金和Al-3%Be在电阻炉中进行熔炼。WE43镁合金名义成分(质量分数,%)为:Y 4.0,Nd 2.4, Gd 1.3,Zr 0.5,余量为Mg。在镁合金的熔炼过程中,采用SF6和N2(比例为99∶1)作为镁合金熔炼保护气体。熔炼镁合金铸锭时,将熔炼炉温度设置为720℃,在WE43镁合金完全融化后降至710℃,加入Al-3%Be中间合金,待完全融化并捞渣后进行浇注。在合金浇注过程中采用电磁搅拌方法。采用6Hz+150A为镁合金电磁搅拌的主要参数。模具套筒及底座材料为石墨,芯轴材料为45钢,模具预热温度为300℃,钢芯预热温度为350℃。

对WE43镁合金拉伸试样进行固溶和时效处理,热处理在箱式电阻炉中进行,固溶处理后快速进行水淬,固溶处理参数为525℃下保温10 h,然后水淬。时效处理参数为225℃下保温6、10和14 h,保温结束后空冷。

使用100 kN WGW-100H电子万能材料试验机进行拉伸强度性能测试,拉伸速率为3 mm/min,原始标距L0 = 20 mm,试样如图2所示。每个实验参数测试3个拉伸试样,以其平均值作为最终结果。采用OLYMPUS GX-51光学显微镜和HITACHI S3400N扫描电镜(SEM)进行显微组织表征,并采用能谱仪(EDS)进行成分分析。试样经打磨抛光后进行腐蚀,腐蚀剂为5%硝酸和酒精混合溶液(比例为1∶20)。采用X射线衍射仪(XRD,XRD-7000)来确定合金相组成。采用CuKα射线,工作电压为40 kV,扫描范围为2θ为20°~90°,扫描速率为4°/min。

图1

图2

图2

电磁搅拌WE43-0.04Be合金微观形貌,晶粒尺寸及XRD衍射图谱

Fig.2

Microstructure of electromagnetically stirred WE43-0.04Be alloy: (a, b) microstructure, (c) distribution of grain size, (d) XRD pattern

2 结果与讨论

2.1 WE43-0.04Be 合金的相组成与显微结构

2.2 时效处理对WE43-0.04Be合金显微组织的影响

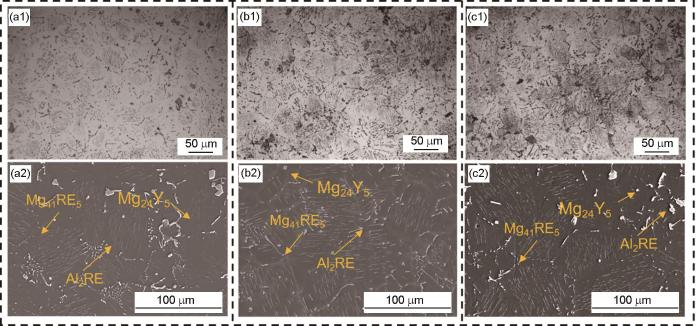

合金经过525℃ × 10 h固溶处理后进行225℃不同时间的时效处理。图3为WE43-0.04Be合金经过T6处理后的显微组织图。经225℃时效处理后,组织中存在固溶阶段残留的共晶相,时效后晶界处有长方体块状析出相,与铸态相比网状共晶相边缘趋于圆整。晶粒内部析出细小密集细长针状的弥散相,晶内析出少量颗粒状Mg24Y5第二相。图3a为时效6 h时WE43-0.04Be合金的显微组织。可以看出,晶界处存在共晶相,晶粒内部针状相较稀疏。时效10 h时,如图3b所示。晶粒内有大量针状析出相,垂直于初生晶界向晶粒内部生长,同一晶粒内部析出相方向平行。随着时效时间的增加,时效14 h时,由图3c可见,合金的晶粒尺寸增大,晶内的针状相数量增加。这些析出相具有钉扎作用,阻碍了位错的运动,达到时效沉淀强化[13]。图4为T6处理后WE43-0.04Be合金的XRD谱,时效态合金主要由α-Mg、Al2RE、Mg24Y5、Mg41RE5组成。随着时效时间的增加Al2RE衍射峰强度增加。

图3

图3

时效处理后WE43-0.04Be合金显微组织

Fig.3

Microstructures of WE43-0.04Be alloy after aging treatment: (a) 225oC × 6 h, (b) 225oC × 10 h, (c) 225oC × 14 h

图4

图4

T6处理后WE43-0.04Be合金XRD谱

Fig.4

XRD patterns of WE43-0.04Be alloy after T6 treatment

2.3 时效处理对 WE43-0.04Be合金力学性能影响

对WE43-0.04Be合金进行不同时间的T6处理,合金的力学性能如图5所示。在T6 6 h时,合金的抗拉强度为223 MPa,屈服强度为193 MPa,伸长率为7 %。相比未热处理的合金,合金的力学性能提升。T6处理10 h时合金的力学性能最好。抗拉强度为253 MPa,屈服强度达到209 MPa,伸长率为8.3%。时效处理析出的第二相降低了晶粒内部的晶格畸变。而时效处理使得固溶体中析出细小的第二相,它能有效阻止位错和晶界的交互作用,由此提高合金强度。在时效14 h时合金力学性能下降,时效时间的延长,晶粒尺寸增大,降低了合金的强度。

图5

图5

时效处理后WE43-0.04Be合金的力学性能

Fig.5

Mechanical properties of WE43-0.04Be alloy after aging treatment

T6处理后的合金断口形貌如图6所示。合金整体上呈解理断裂的特征,铸态合金的断口中存在较大面积的解理平面和少量的韧窝,见图6a。合金经过T6处理后,断口中形貌主要由解理面、撕裂棱和韧窝组成。断口中撕裂棱和韧窝数量明显增加。断口中还有少量第二相颗粒,其主要为断裂的第二相。因此,经过T6处理后合金的力学性能明显提高。合金断口显示出沿晶断裂特征。而随着时效时间延长,断口特征同样主要是韧窝与撕裂棱,时效10 h时,断口的韧窝数量增多,断口中撕裂棱和韧窝越多,镁合金塑性越好[14]。此时,镁合金在拉伸变形过程中发生断裂,合金断裂较为缓慢,合金断裂时消耗能量增多。时效14 h时断口中的颗粒状的第二相数量更多。

图6

图6

WE43-0.04Be合金的断口形貌

Fig.6

Fracture morphologies of WE43-0.04Be alloy: (a) as-cast, (b) 225oC × 6 h, (c) 225oC × 10 h, (d) 225oC × 14 h

2.4 添加Al-Be对合金阻燃性的影响

图7

图7

WE43和WE43-0.04Be合金高温氧化宏观表面

Fig.7

Macroscopic surface of WE43 (a) and WE43-0.04Be alloy (b) oxidized at high temperature

两种合金截面的元素(面扫描)分布,如图8所示。在700℃时,WE43合金氧化层较薄,WE43合金在700℃时合金表面受破坏严重,氧化层厚度约为5 μm。合金表面内侧生成了氧化物结节,基体内氧元素分布均匀。WE43合金在高温下不能生成具有保护作用的氧化膜层来防止合金内部氧化。WE43-0.04Be合金在高温下,合金表面形成了约30 μm厚氧化层。Y主要在合金表面富集。氧化层主要由Y2O3/ZrO2、Gd2O3/Nd2O3和MgO组成。氧化物的存在对于提供保护功能至关重要。由于合金表面形成较为完整的氧化膜,合金内部氧化比较轻微。

图8

图8

合金高温氧化截面形貌及元素分布

Fig.8

Cross-sectional morphologies and EDS elemental mappings of high-temperature oxidized of WE43 Mg-alloy (a) and WE43-0.04Be alloy (b)

分析WE43-0.04Be合金中各元素的亲氧性,WE43-0.04Be合金在高温下会发生氧化和还原反应。金属元素及相应的金属氧化物在不同温度下的标准Gibbs自由能数值转换为元素与1 mol氧气反应的标准Gibbs自由能ΔG'[15]。若生成氧化物的Gibbs自由能小于0,说明反应可以自发进行。WE43-0.04Be合金中RE元素氧化反应的Gibbs自由能均小于Mg氧化反应的Gibbs自由能,说明在标准状态下,Mg和RE在高温下与O2反应时,RE首先发生氧化反应,反应生成的RE2O3比MgO更稳定。Y较高的表面活性以及与O的亲和力使得Y2O3更容易在表面生成。在反应过程中,RE与生成的MgO发生还原反应。Be与MgO还原反应的Gibbs自由能也小于0,反应可以自发进行。但是WE43-0.04Be合金中Be的含量较少。较少的Be在合金中起到反应元素作用,在高温下Be2+向外扩散,在试样表面形成了含富Be2+的MgO氧化膜层,部分Mg2+在MgO的晶格中中被Be2+取代[16,17]。导致晶格畸变增加,从而抑制了位错运动[18]。在高温氧化过程中,氧化层具有足够的强度来抵抗氧化层内应力以及由Mg蒸气聚集所造成的高蒸气压。有助于延缓高温氧化形成的膜层的开裂和剥落,并且有效地抑制了Mg蒸气向外扩散,使WE43-0.04Be合金具有较高的抗氧化性能。

3 结论

(1) WE43-0.04Be合金经过T6处理后合金的力学性能有所提升。225℃ × 10 h时效处理后WE43-0.04Be合金力学性能最好,抗拉强度为253 MPa,屈服强度达到209 MPa,伸长率为8.3%,满足高速列车结构件的力学性能要求。

(2) 添加Be后改善了WE43镁合金的阻燃性,使其在850℃并未燃烧,合金高温氧化后表面较为完整。

(3) WE43-0.04Be合金在高温下,合金表面形成了约30 μm厚氧化层。Y主要在合金表面富集。氧化层依次主要由Y2O3/ZrO2、Gd2O3/Nd2O3和MgO组成。较少的Be在合金中起到反应元素作用,并且有效地抑制了Mg蒸气向外扩散,使WE43-0.04Be合金具有较好的抗氧化性能。

参考文献

Research advances of magnesium and magnesium alloys worldwide in 2021

[J].

Controlling the ignition and flammability of magnesium for aerospace applications

[J].

Analysis of application requirements and research directions of magnesium alloys for aircraft engines serving in marine environment

[J].

海洋环境服役飞机发动机镁合金使用要求和研究方向分析

[J].

High temperature oxidation behavior of a heat resistant magnesium alloy Mg-14Gd-2.3Zn-Zr

[J].

耐热镁合金Mg-14Gd-2.3Zn-Zr的高温氧化行为研究

[J].研究了稀土耐热镁合金Mg-Gd-Zn-Zr在高温环境下的氧化行为,将Mg-14Gd-2.3Zn-Zr合金在200、300和440 ℃三组温度下进行恒温氧化实验,实验周期分别为20 h和50 min。采用X射线衍射仪、扫描电镜、扫描电镜能谱分析对镁合金表面氧化膜的微观形貌以及物相组成进行分析。研究结果显示,镁合金经高温氧化后,氧化膜的主要物相组成为MgO,且随着氧化温度的升高,合金表层Gd的含量逐渐增加。在440 ℃时,氧化膜内层中较为连续致密的Gd<sub>2</sub>O<sub>3</sub>薄膜阻止了合金中Mg<sup>2+</sup>的进一步消耗,从而提高了镁合金的抗氧化性能。

Summary on corrosion behavior and micro-arc oxidation for magnesium alloys

[J].

镁合金的腐蚀与微弧氧化膜层研究

[J].

Research progress on the mechanisms controlling high-temperature oxidation resistance of Mg alloys

[J].This paper briefly reviews the progress on high-temperature oxidation mechanisms of pure Mg and Mg alloys, the thermodynamics and kinetics of high-temperature oxidation of Mg alloys, and the antioxidation mechanism of Mg alloys. The potential of applying advanced characterization techniques in studying the high-temperature oxidation of Mg alloys is envisaged. Finally, the development trends of the oxidation-resistant Mg alloy are also summarized. The main viewpoints are as follows: The protection of magnesium alloys at high temperatures is provided by the formation of a continuous, dense oxide scale that is a specific thickness and prevents the outward diffusion of magnesium vapor and the inward diffusion of oxygen; the oxidation resistance of Mg alloys is usually closely related to the thermal stability of the second phases; when the trace alloy elements are not enough to form the corresponding surface oxide scale, the oxidation resistance can be improved by creating a substitutional solid solution and using the reactive element effect; the size of the oxide grain size decreases and then enhances the oxidation resistance once the surface active elements is enriched on the surface of the alloys; the selective oxidation and synergistic effect of alloying elements are critical to the oxidation resistance of Mg alloys; the addition of nano or microparticles into the Mg alloys improve the high-temperature oxidation resistance of the Mg alloy by reducing the size of specific oxidation sensitive regions. In the future, the research on the high-temperature oxidation of Mg alloys can be based on the following aspects: Investigating the processes and nature of the oxidation resistance of Mg alloys using cutting-edge characterization techniques; constructing the underlying connections between the alloying elements and the oxide scale grain size and mechanical properties; designing and optimizing multi-alloying element composition systems.

镁合金抗高温氧化机理研究进展

[J].

Research progress on oxidation mechanism of magnesium alloys

[J].

镁合金氧化机理研究进展

[J].

Study on ignition proof magnesium alloy and its ignition proof principles

[D].

阻燃镁合金及其阻燃机理研究

[D].

Behavior of surface oxidation on molten Mg-9Al-0.5Zn-0.3Be alloy

[J].

Oxidation behavior and incombustibility of molten Mg-Zn-Y alloys with Ca and Be addition

[J].

Oxidation resistance of Mg-9Al-1Zn alloys micro-alloyed with Be

[J].

Research progress in magnesium alloy alloying flame retardancy

[J].

镁合金合金化阻燃研究进展

[J].

In situ neutron diffraction and polycrystal plasticity modeling of a Mg-Y-Nd-Zr alloy: Effects of precipitation on individual deformation mechanisms

[J].

Microstructural characteristics and mechanical properties of the hot extruded Mg-Zn-Y-Nd alloys

[J].A new type of Mg-Zn-Y-Nd alloy for degradable orthopedic implants was developed. In the present study, the Zn and Y content was adjusted and their influences on the microstructures and mechanical behaviors were discussed in depth. The results showed that the as-extruded Mg-Zn-Y-Nd alloys are mainly composed of fine dynamic recrystallized grains (DRXed grains), large unDRXed grains and linearly distributed secondary phases. The change of Zn content exerts little influence on the grain structure of the extruded Mg-Zn-Y-Nd alloy, while the increase of Y content would hinder the dynamic recrystallization process and the growth of the DRXed grains, thus the size and volume fraction of the equiaxed DRXed grains decrease. The tensile and compressive properties are very little affected by Zn content because of the similar grain structure. As Y content increases, the tensile yield strength (TYS) and ultimate strength (TUS) increase while the elongation decreases, this is caused by a combined strengthening effect of grain refinement, texture, precipitation and twinning. The compressive yield strength (CYS) and ultimate strength (CUS) of Mg-Zn-Y-Nd alloy with different Y content exhibit a similar tendency as the tensile test.

Improved oxidation resistance of Mg-9Al-1Zn alloy microalloyed with 60 wt ppm Be attributed to the formation of a more protective (Mg,Be)O surface oxide

[J].

Magnesium alloys: Composition, microstructure and ignition resistance

[J].

镁合金: 成分、组织与阻燃

[J].

Strengthening of Ti3AlC2 by incorporation of Si to form Ti3Al1 - x Si x C2 solid solutions

[J].