在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] 。但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] 。更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患。现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] 。在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能。为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层。

扩散涂层是目前应用最广、技术最为成熟的一类防护涂层。这类涂层的典型代表便是渗铝涂层。以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层。当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] 。除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] 。当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等。考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果。因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层。

此外,除了渗铝涂层本身的性能外,涂层的抗高温氧化和腐蚀性能还在很大程度上取决于渗铝工艺参数的选择。其中,沉积温度就是影响渗铝涂层结构的一个重要参数,其对涂层的高温氧化和腐蚀性能会产生一定的影响。Kourtidou等[19 ] 采用电沉积和固体粉末包埋渗铝两种工艺在碳钢表面制备NiAl涂层,并研究了不同沉积温度和时间的涂层在600℃下的高温氧化性能和25℃下3.5%(质量分数) NaCl溶液中的腐蚀性能。结果表明,最高沉积温度以及最长沉积时间制得涂层的厚度最大,抗高温氧化和腐蚀性能最佳,这与涂层中较多的NiAl相密不可分。虽然CVD渗铝涂层被广泛研究,但大多数研究都集中在涂层的高温氧化和腐蚀行为,而对沉积温度与涂层的抗腐蚀性能之间的相关性鲜有报道。本文采用CVD渗铝技术在K452合金表面制备了渗铝涂层,沉积温度选择850、950和1050℃。研究3种CVD渗铝涂层在750℃空气中表面沉积Na2 SO4 及Na2 SO4 + NaCl条件下的热腐蚀行为,进而揭示沉积温度对CVD渗铝涂层热腐蚀行为的影响及腐蚀机理。

1 实验方法

本实验采用K452镍基高温合金为基体,其化学成分(质量分数,%)为:Cr 21.1,Co 11.4,Ti 3.7,W 3.6,Al 2.7,Mo 0.6,Nb 0.3,C 0.11,Zr 0.05,B 0.02,Ni余量。采用线切割技术将K452合金切割成规格为20 mm × 10 mm × 2 mm的矩形薄片试样,并在试样一端靠近边缘处打一直径为2 mm的圆孔,以便后续实验中悬挂试样。切好的合金试样用SiC砂纸打磨至800#并倒边倒角,随后放入乙醇溶液中超声清洗20 min,用吹风机吹干后备用。CVD渗铝涂层的具体沉积参数如下:沉积温度分别为850、950和1050℃,沉积压力为30 kPa,沉积时间为1.5 h,气体流量为24 L/min。采用涂盐法对K452合金及其3种渗铝涂层进行腐蚀性能测试,涂盐量控制在(3 ± 0.2) mg/cm2 ,腐蚀温度为750℃,腐蚀环境为Air + Na2 SO4 及Air + Na2 SO4 (95%) + NaCl(5%),腐蚀时长为50 h,腐蚀设备为箱式电阻炉。为减小实验误差,实验设置3个平行试样,3个试样的平均增重值作为最终质量变化值。腐蚀实验的具体操作可参见文献[20 ] 。

腐蚀前/后的物相分析采用X' Pert PRO型X射线衍射仪(XRD)进行分析。试样的截面微观形貌使用Quanta 250 FEG型扫描电子显微镜(SEM)进行观察,并借助Oxford能谱仪(EDS)进行面扫描,以获得元素的分布情况。在制备截面样品时,为保护腐蚀产物并防止其剥落,可在腐蚀后的试样表面涂一层胶水,再将试样冷镶嵌于环氧树脂中。镶嵌好的试样经磨抛、酒精清洗、表面喷碳处理后进行截面形貌观察分析。

2 实验结果

2.1 涂层的原始结构

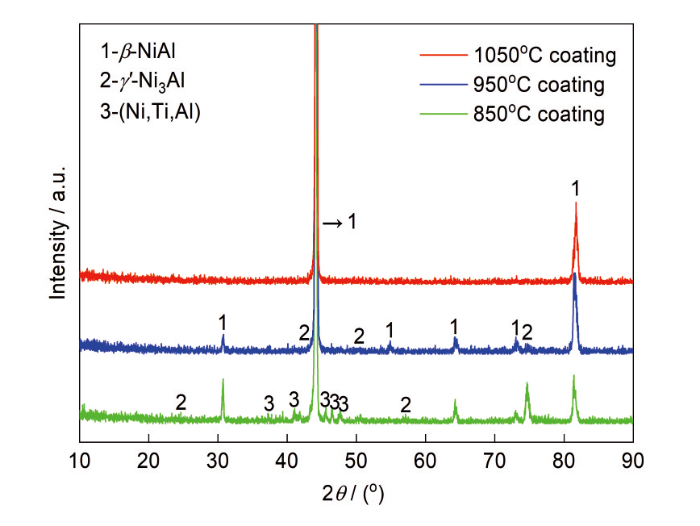

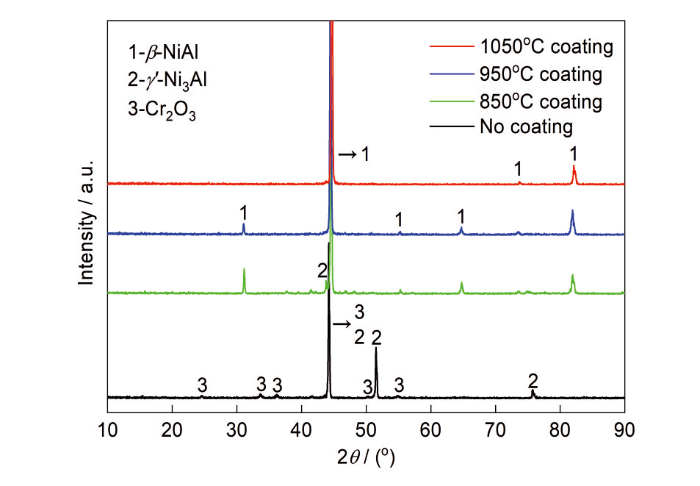

图1 为3种渗铝涂层的XRD谱。可以看出,3种渗铝涂层均主要由β -NiAl相组成。除β -NiAl相外,在850和950℃渗铝涂层中还检测到一定量的γ′ -Ni3 Al相;检测到的γ′ -Ni3 Al相为基体相,主要是因为测试时X射线可以穿透较薄的涂层。850℃渗铝涂层中还存在微量Ni/Ti/Al 3种金属元素组成的中间相。由此可知,3种渗铝涂层中β -NiAl相的相对含量由高至低依次为1050℃渗铝涂层>950℃渗铝涂层>850℃渗铝涂层。

图1

图1

3种渗铝涂层的XRD谱

Fig.1

XRD patterns of three aluminized coatings

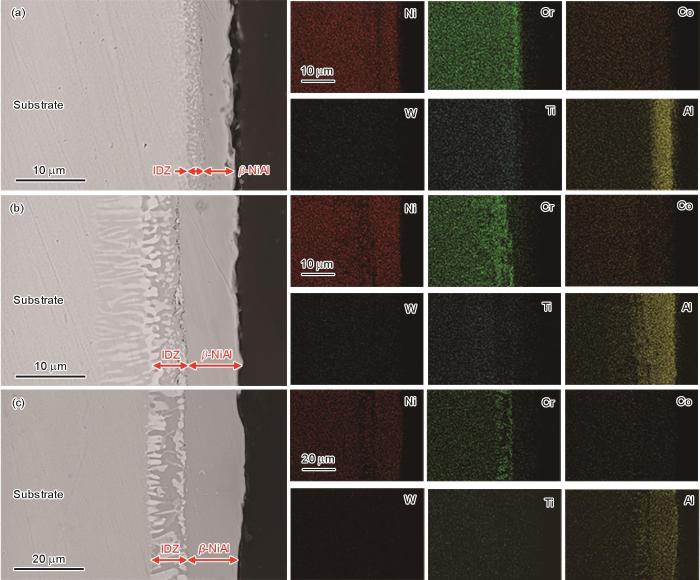

图2 分别为850、950和1050℃下制备的3种渗铝涂层的截面形貌及EDS元素面扫描。由图2 中的截面形貌可以看出,3种渗铝涂层均呈双层结构,即由β -NiAl外层和互扩散层(Inter-Diffusion Zone, IDZ)组成,涂层的平均厚度分别为6.4(4.2 + 2.2),13.4(8.1 + 5.3)和26.8(16.2 + 10.6) μm。可见,沉积温度每升高100℃,涂层厚度近乎成倍增加,并在沉积温度为1050℃时厚度达到最大。这主要是因为随着沉积温度的增加,元素的扩散能力显著增强,涂层厚度因此增加。

图2

图2

3种渗铝涂层的截面形貌及EDS元素面扫描

Fig.2

Cross-sectional morphologies and corresponding EDS element mappings of aluminized coatings prepared at 850o C (a), 950o C (b) and 1050o C (c)

结合图2 中的EDS元素面扫描可知,β -NiAl外层主要分布着Al和Ni,互扩散层主要分布着Al、Ni和Cr。其中,Al源于渗剂的内扩散,Ni和Cr源于基体的外扩散。总体来说,涂层较为均匀致密,与基体结合良好。但β -NiAl外层/互扩散层界面处存在少量的Kirkendall孔洞,这些孔洞的形成是由于涂层与基体间的互扩散导致的。在互扩散过程中,一旦涂层向基体内扩散的Al元素数量不足以补充基体向涂层外扩散的元素数量,β -NiAl外层/互扩散层界面处便会形成Kirkendall孔洞。且随着沉积温度的升高,充分的扩散可有效降低界面处的Kirkendall孔洞数量[21 ] 。

2.2 合金及3 种渗铝涂层表面沉积Na2 SO4 的腐蚀行为

2.2.1 腐蚀动力学

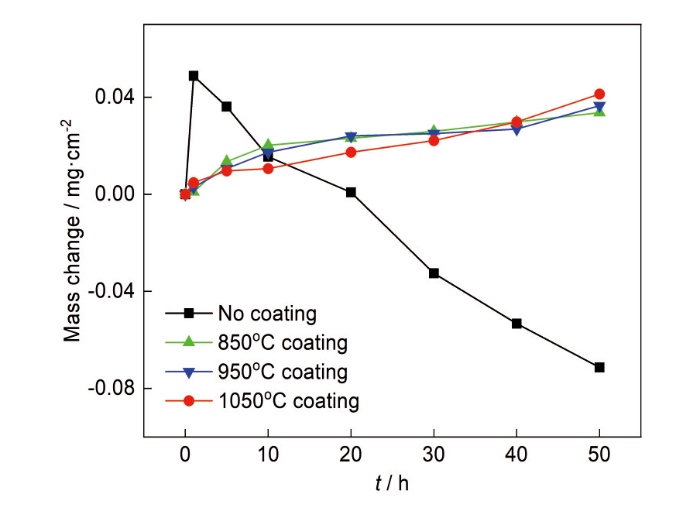

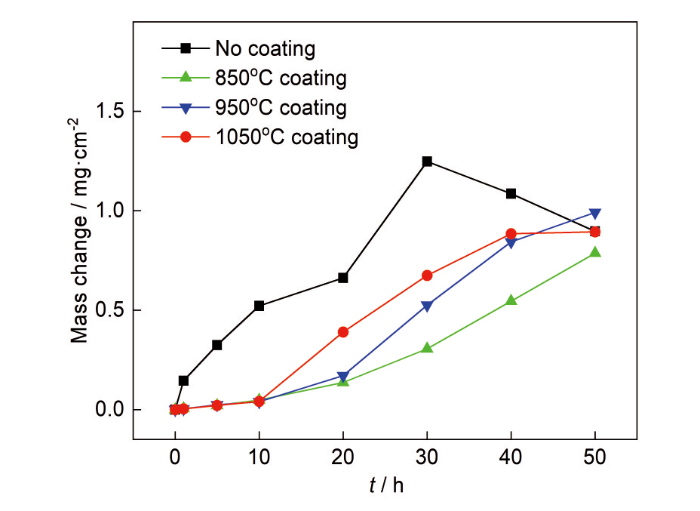

图3 为K452合金及其850、950和1050℃下制备的 3种渗铝涂层表面沉积Na2 SO4 在750℃空气中的腐蚀动力学曲线。可见,K452合金腐蚀1 h呈现出较大幅度的腐蚀增重,之后便持续减重,20 h后出现了因腐蚀产物剥落而造成的失重现象。3种涂层试样的腐蚀动力学规律相近,即在整个腐蚀过程中均保持较为轻微的腐蚀增重状态,直至腐蚀实验结束。腐蚀50 h后,4组试样的质量变化分别为-0.0713、0.0337、0.0365和0.0414 mg/cm2 。从腐蚀动力学曲线上可以看出,3种涂层试样的抗固态Na2 SO4 盐腐蚀性能较未施加涂层的K452合金有明显提高,表明渗铝涂层的存在可有效减缓固态Na2 SO4 盐对K452合金的侵蚀。

图3

图3

K452合金及其3种渗铝涂层表面沉积Na2 SO4 在750℃空气中的腐蚀动力学曲线

Fig.3

Corrosion kinetics of K452 alloy and three aluminized coatings during hot corrosion of Na2 SO4 deposition in air at 750o C

2.2.2 截面形貌和结构

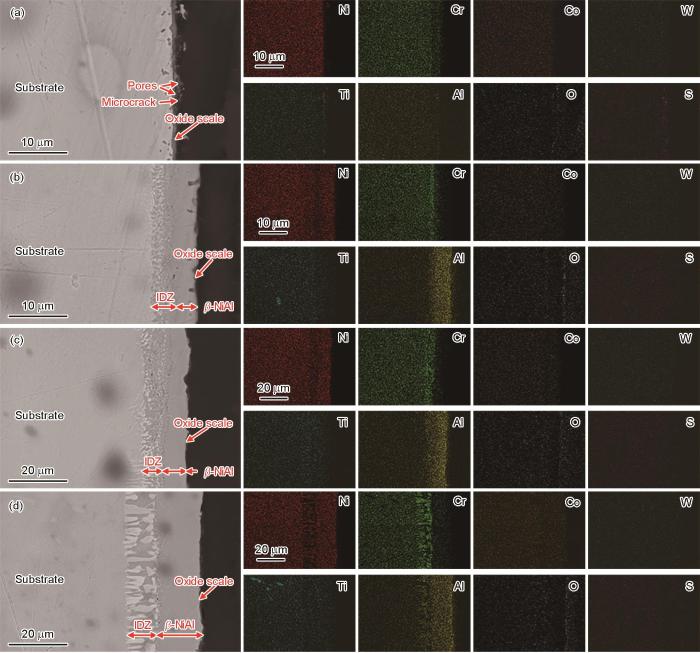

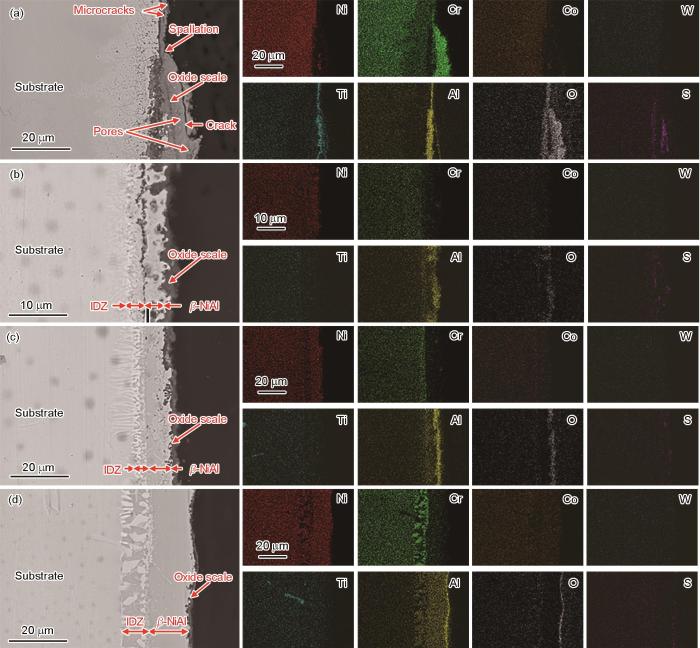

图4 和5 为K452合金及其850、950和1050℃ 3种渗铝涂层表面沉积Na2 SO4 在750℃空气中腐蚀50 h的截面形貌、EDS元素面扫描及对应的XRD物相分析。可以看出,经Na2 SO4 腐蚀50 h后,K452合金表面生成了薄(约为0.8 μm)且较为均匀的腐蚀层。腐蚀层与合金基体结合较好,但其表面出现了轻微的局部剥落现象,且腐蚀层中存在少量的微裂纹和孔洞。EDS结果表明腐蚀层为富Cr、Ti和Al氧化物层。在靠近氧化膜的基体侧,还能观察到一些独立的富Al内氧化物和富Cr内硫化物。这表明固态Na2 SO4 盐中的S组分和空气中的O组分已侵蚀合金基体,形成最大深度约为2.3 μm的内氧化/硫化区,且该区贫Cr。对照图5 中的XRD谱,氧化膜的主要成分为Cr2 O3 ,且检测到的Cr2 O3 衍射峰的强度较弱,这与截面形貌图中较薄的氧化膜相对应。但腐蚀产物中并未检测到TiO2 ,Al2 O3 以及CrS,这可能是其含量较少的原因。

图4

图4

K452合金以及3种渗铝涂层表面沉积Na2 SO4 盐膜条件下在750℃空气中热腐蚀50 h的截面形貌及EDS元素面扫描

Fig.4

Cross-sectional morphologies and corresponding EDS element mappings of K452 alloy (a) and three aluminized coatings prepared at 850o C (b), 950o C (c) and 1050o C (d) after hot corrosion of Na2 SO4 deposition for 50 h in air at 750o C

图5

图5

K452合金及其3种渗铝涂层表面沉积Na2 SO4 在750℃空气中热腐蚀50 h的XRD谱

Fig.5

XRD patterns of K452 alloy and three aluminized coatings after hot corrosion of Na2 SO4 deposition for 50 h in air at 750o C

从图4b~d 可以看出,经Na2 SO4 腐蚀50 h后,3种渗铝涂层均与合金结合较好,腐蚀程度较轻,未出现微裂纹和孔洞等缺陷。其中,850℃渗铝涂层表面出现了相对较大程度的局部腐蚀现象,950℃渗铝涂层表面的局部腐蚀程度相对较小,而1050℃渗铝涂层几乎未被腐蚀。这说明3种涂层的抗腐蚀性能存在差异。其中,1050℃渗铝涂层表现出最好的抗固态Na2 SO4 盐腐蚀性能,950℃渗铝涂层次之,850℃渗铝涂层最差。此外,3种涂层表面还分别生成了较薄(< 1.0 μm)的腐蚀层,这与动力学曲线的整体趋势相吻合,说明涂层表面的氧化层具有良好的保护性。

在高温长期时效作用下,β -NiAl涂层会逐渐退化,其本质为涂层中的Al不断消耗的过程。一般来讲,涂层中Al的消耗涉及到以下两条途径:一是涂层中的Al向外扩散,在涂层表面形成/修复保护性的Al2 O3 氧化膜;二是由于化学成分梯度的作用,涂层会与基体发生互扩散,Al向内扩散进入合金基体,而基体中的元素也会向外扩散进入涂层。随着Al的不断消耗,涂层中的β -NiAl相逐渐转变为γʹ -Ni3 Al/γ -Ni相,待涂层中Al含量降至一定水平之下,涂层则完全丧失保护作用[22 ] 。结合图5 中的XRD谱可知,3种涂层试样的相组成几乎未发生改变,仍以β -NiAl相为主。这表明3种涂层试样的退化程度较小,表现出了良好的抗固态Na2 SO4 盐腐蚀性能。

2.3 合金及3 种渗铝涂层表面沉积Na2 SO4 + NaCl 的腐蚀行为

2.3.1 腐蚀动力学

图6 为K452合金以及850、950和1050℃下制备的3种渗铝涂层表面沉积Na2 SO4 + NaCl在750℃空气中的腐蚀动力学曲线。可知,在前30 h的腐蚀中,K452合金持续增重。其中,合金在最初10 h内快速增重,10~20 h内呈减速增重,在20~30 h内呈加速增重。腐蚀30 h后,K452合金开始出现腐蚀失重,表明此阶段腐蚀产物的剥落占主导地位。对于3种涂层试样,其在腐蚀前10 h的增重均较为平缓,之后,试样增重明显。腐蚀50 h后,4组试样的质量变化分别为0.8962、0.7865、0.9914和0.8942 mg/cm2 。总体来看,3种渗铝涂层的腐蚀动力学趋势均优于未涂覆涂层的K452合金,表明3种渗铝涂层的抗Na2 SO4 + NaCl盐腐蚀性能比K452合金优异。

图6

图6

K452合金及其3种渗铝涂层表面沉积Na2 SO4 + NaCl在750℃空气中的腐蚀动力学曲线

Fig.6

Corrosion kinetics of K452 alloy and three aluminized coatings during hot corrosion of (Na2 SO4 + NaCl) deposition in air at 750o C

2.3.2 截面形貌和结构

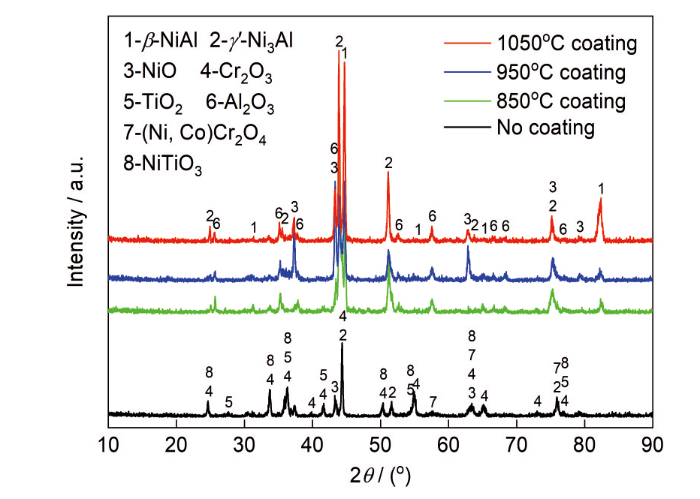

图7 和8 为K452合金及其850、950和1050℃ 3种渗铝涂层表面沉积Na2 SO4 + NaCl在750℃腐蚀50 h的截面形貌、EDS元素面扫描及对应的XRD物相分析。可以看出,经50 h的Na2 SO4 + NaCl腐蚀后,K452合金表面腐蚀层的局部区域发生了严重的剥落现象,导致其厚度非常不均匀,与前面的腐蚀动力学曲线相符。其中,薄的区域约为3.2 μm,厚的区域约为14.4 μm,且在厚腐蚀层内存在裂纹及孔洞等缺陷。EDS面扫描结果表明薄腐蚀层为富Cr、Ti和Al氧化物层,而厚腐蚀层呈多层结构,其中最外层为富Cr氧化物层(6.3 μm),然后是富Ti氧化物层(4.2 μm),该层还含有少量的Ni、Cr、Co和Al氧化物且夹杂少量金属态Ni,最内层为富Al氧化物层(3.9 μm)。薄腐蚀层和厚腐蚀层中均出现了S,除此之外,在腐蚀层下方的基体内可以观察到许多独立的富Al内氧化物和富Cr内硫化物,表明此时合金内部已遭受腐蚀,形成最大深度约为23.8 μm的内氧化/硫化区。对照图8 中的XRD谱,薄腐蚀层对应的物相为Cr2 O3 和TiO2 。厚腐蚀层的最外层对应的物相为Cr2 O3 ,中间层为TiO2 (含有少量Cr2 O3 ,(Ni, Co)Cr2 O4 和NiTiO3 ),最内层的Al2 O3 因含量相对较少而未被检测到。

图7

图7

K452合金以及3种涂层试样表面沉积Na2 SO4 + NaCl在750℃空气中腐蚀50 h的截面形貌及EDS元素面扫描

Fig.7

Cross-sectional morphologies and corresponding EDS element mappings of K452 alloy (a) and three aluminized coatings prepared at 850o C (b), 950o C (c) and 1050o C (d) after hot corrosion of (Na2 SO4 + NaCl) deposition for 50 h in air at 750o C

图8

图8

K452合金及3种渗铝涂层表面沉积Na2 SO4 + NaCl在750℃空气中腐蚀50 h的XRD谱

Fig.8

XRD patterns of K452 alloy and three aluminized coatings after hot corrosion of (Na2 SO4 + NaCl) deposition for 50 h in air at 750o C

从图7b~d 中的截面形貌图可以看出,3种涂层试样亦呈现出不同的抗Na2 SO4 + NaCl盐腐蚀性能。其中,850℃渗铝涂层的腐蚀程度最大,β -NiAl外层和互扩散层均已出现明显的腐蚀,但腐蚀尚未抵达至基体。与850℃渗铝涂层相比,950℃渗铝涂层的腐蚀程度显著降低,只有β -NiAl外层出现明显的腐蚀,互扩散层和基体均未被腐蚀。而1050℃渗铝涂层腐蚀程度最轻,其腐蚀主要发生在β -NiAl层的表面,β -NiAl层的中下部、互扩散层以及基体均未受到腐蚀的影响。除此之外,3种渗铝涂层表面还分别生成了厚度为2.6、3.0和1.3 μm的腐蚀产物层。总的来说,涂层表面的腐蚀层均较为连续且与涂层紧密相连,无明显分层现象。结合EDS面扫描分布,涂层表面的腐蚀层为富Al氧化物层,且含有少量的富Al硫化物。3种涂层内均发生了互扩散现象,以及不同程度的内氧化/内硫化现象,其内氧化/内硫化程度由小到大依次为1050℃,950℃和850℃。结合图8 中的XRD谱可知,涂层试样的腐蚀产物主要由Al2 O3 构成。除此之外,图8 中的XRD谱表明4组试样还含有少量的NiO,这可能是局部边缘区域遭受到严重的腐蚀导致的。

3 腐蚀机理

3.1 合金及3 种渗铝涂层表面沉积Na2 SO4 的腐蚀机理

低温热腐蚀(LTHC,又称Ⅱ型热腐蚀)通常是指发生在低于纯Na2 SO4 盐熔点(884℃)下,且存在SO3 、K2 SO4 等化学物质协助生成低熔点共晶盐的腐蚀过程[23 ] 。在本实验条件下,腐蚀温度虽低于Na2 SO4 盐的熔点,但并无其他化学物质辅助生成低熔点共晶盐,因此腐蚀过程并不同于低温热腐蚀过程。由2.2.2节的分析可知,K452合金在750℃下固态Na2 SO4 盐腐蚀过程中,参与反应的元素主要为Cr、Ti和Al。在腐蚀反应初期,K452合金直接与固态Na2 SO4 盐接触,诱发Cr、Ti和Al与固态Na2 SO4 盐间的腐蚀反应。此外,空气中的O2 也可以穿过合金表面的固态Na2 SO4 盐膜,诱发Cr、Ti和Al的氧化反应。具体反应如下式:

4 / 3 C r + O 2 ( g ) = 2 / 3 C r 2 O 3

Δ G 750 o C = - 577.017 k J / m o l (1)

T i + O 2 ( g ) = T i O 2

Δ G 750 o C = - 758.600 k J / m o l (2)

4 / 3 A l + O 2 ( g ) = 2 / 3 A l 2 O 3

Δ G 750 o C = - 902.217 k J / m o l (3)

C r + 3 / 8 N a 2 S O 4 = 1 / 2 C r 2 O 3 + 3 / 8 N a 2 S ( l )

Δ G 750 o C = - 176.890 k J / m o l (4)

T i + 1 / 2 N a 2 S O 4 = T i O 2 + 1 / 2 N a 2 S ( l )

Δ G 750 o C = - 417.437 k J / m o l (5)

A l + 3 / 8 N a 2 S O 4 = 1 / 2 A l 2 O 3 + 3 / 8 N a 2 S ( l )

Δ G 750 o C = - 420.790 k J / m o l (6)

根据式(1)~(6)中的Gibbs自由能可知,Cr、Ti和Al发生氧化和腐蚀反应的热力学驱动力由高到低依次为Al > Ti > Cr,且其氧化自由能均较其腐蚀自由能低,表明其氧化反应占主导地位。但合金中Al和Ti含量均较低,只有Cr含量(21.1%)达到了形成单一氧化物的质量分数(19%)[24 ] 。因此,上述反应以Cr的氧化反应(式(1))和腐蚀反应(式(4))为主。通过上述反应,合金表面会逐渐建立起以Cr2 O3 为主的混合氧化物层,但其保护性较差。除此之外,反应(4)~(6)的腐蚀产物Na2 S的稳定性较差,易被氧化生成Na2 O和SO3 ,如下式:

N a 2 S ( l ) + 2 O 2 ( g ) = N a 2 O + S O 3 ( g )

Δ G 750 o C = - 272.399 k J / m o l (7)

生成的SO3 可以通过氧化膜中的晶界和/或缺陷扩散到合金内部与Cr发生反应生成Cr2 O3 ,并释放S2 ,如下式:

C r + 1 / 2 S O 3 ( g ) = 1 / 2 C r 2 O 3 + 1 / 4 S 2 ( g )

Δ G 750 o C = - 287.729 k J / m o l (8)

释放的S2 可进一步与Cr发生反应生成硫化物CrS,如下式:

C r + 1 / 2 S 2 ( g ) = C r S

Δ G 750 o C = - 130.176 k J / m o l (9)

CrS不能稳定存在,很容易被扩散至此的O2 氧化生成氧化物Cr2 O3 [25 ] ,如下式:

C r S + 3 / 4 O 2 ( g ) = 1 / 2 C r 2 O 3 + 1 / 2 S 2 ( g )

Δ G 750 o C = - 302.587 k J / m o l (10)

被还原出的S2 会继续腐蚀合金,这在一定程度上构成自维持的硫化反应。与此同时,S2 的消耗导致盐/合金界面处积累较高浓度的Na2 O,其可溶解Cr2 O3 形成可溶性腐蚀产物Na2 CrO4 [26 ] ,如下式。氧化膜溶解降低了其自身的保护性,加剧合金的腐蚀。

C r 2 O 3 + 2 N a 2 O + 3 / 2 O 2 ( g ) = 2 N a 2 C r O 4

Δ G 750 o C = - 547.033 k J / m o l (11)

在冷热交替以及氧化物/基体、不同氧化物间热膨胀系数不匹配以及气体挥发,氧化膜溶解、再生交替进行的情况下,氧化膜容易产生疏松和空隙,这为O2 和S2 扩散到基体中并引起的内氧化和内硫化提供了有利条件[27 ] 。随着腐蚀时间的延长,盐/合金界面处会建立起以Cr2 O3 为主的相对致密的氧化膜(含有少量TiO2 和Al2 O3 )。且上述氧化物与Na2 SO4 发生反应的倾向相对较小,如下式。因此氧化膜可以在一定程度上将K452合金与固态Na2 SO4 盐和O2 分隔开来,进一步抑制合金的氧化(式(1)~(3))和腐蚀(式(4)~(11))反应的发生。

C r 2 O 3 + N a 2 S O 4 = N a 2 C r 2 O 4 + S O 3 ( g )

Δ G 750 o C = 325.647 k J / m o l (12)

T i O 2 + 1 / 6 N a 2 S O 4 = 1 / 6 N a 2 T i 6 O 13 + 1 / 6 S O 3 ( g )

Δ G 750 o C = 25.782 k J / m o l (13)

A l 2 O 3 + N a 2 S O 4 = 2 N a A l O 2 + S O 3 ( g )

Δ G 750 o C = 236.950 k J / m o l (14)

由2.2.2节的分析可知,3种渗铝涂层在750℃下固态Na2 SO4 盐腐蚀过程中,参与反应的元素主要为Al。在腐蚀反应初期,涂层中的Al会向外扩散至涂层表面,随即与O2 和固态Na2 SO4 盐分别发生氧化和腐蚀反应(根据 式(3)和(6)中的Gibbs自由能可知,其氧化反应占主导地位),在涂层表面逐渐形成保护性的Al2 O3 氧化膜。随着氧化和腐蚀反应的不断进行,涂层样品表面的Al2 O3 氧化膜不断增厚且逐渐致密。在热应力的作用下,涂层表面的氧化膜也会发生轻微的开裂现象。但涂层中的Al含量很充分,具有较好的自修复能力,能在短时间内再次生成Al2 O3 氧化膜。因此,反应(7)被有效抑制,自维持的硫化反应很难发生,这也是涂层试样未观察到任何硫化物且腐蚀程度均较为轻微的主要原因。

从3种涂层的截面形貌(图4b~d )可以看出,1050℃渗铝涂层的抗固态Na2 SO4 盐腐蚀性能最好,950℃渗铝涂层次之,850℃渗铝涂层最差。这表明沉积温度对其抗固态Na2 SO4 盐腐蚀性能具有较大影响。总的来说,沉积温度越高,涂层中含有β -NiAl相的相对含量越高,即Al储量越充足,则越有利于Al的选择性氧化以在涂层表面更快形成/修复连续致密的Al2 O3 氧化膜。连续致密的氧化膜不但可以在一定程度上阻隔O和S的侵入,还可以有效减缓涂层中Al的消耗速率,进而延迟涂层的失效。其中,1050℃渗铝涂层中β -NiAl相的相对含量最高,即涂层中的Al含量最多。因此,在腐蚀过程中,1050℃渗铝涂层表面可以更快速地生成Al2 O3 膜,有效减缓氧化和腐蚀反应的发生。但950℃和850℃渗铝涂层中β -NiAl相的相对含量相对较低,则Al含量相对较低,因此涂层的抗腐蚀性能相对较差。

与未涂覆涂层的K452合金相比,涂层试样表现出了更为优异的抗固态Na2 SO4 盐腐蚀性能。总的来说,原因主要有以下2个方面:第一个方面,从热力学因素考虑(式(3)和(6)),Al发生氧化和腐蚀反应的Gibbs自由能均较低,说明涂层可以更迅速地建立起Al2 O3 氧化膜,进一步抑制氧化和腐蚀反应的发生;第二个方面,根据Abe等[28 ] 的研究,以800℃为例,Cr在Cr2 O3 中,Ti在TiO2 中,Al在Al2 O3 中的扩散系数分别为5.98 × 10-14 、2.00 × 10-14 和1.68 × 10-22 cm2 /s。在不考虑微裂纹和孔洞等缺陷的作用下,可以认为Al在氧化膜中的扩散相对较慢,主要是O沿晶界向内扩散与Al形成Al2 O3 。而Cr与Ti在氧化膜中的扩散相对较快,即Cr与Ti向外扩散,在合金表面形成Cr2 O3 和TiO2 。所以涂层表面形成的Al2 O3 氧化膜要比合金表面形成的以Cr2 O3 为主的氧化膜更能限制氧化和腐蚀反应的发生。

3.2 合金及3 种渗铝涂层表面沉积Na2 SO4 + NaCl 的腐蚀机理

由NaCl-Na2 SO4 体系的简化相图[29 ] 可知,NaCl的加入显著降低了Na2 SO4 的熔点,导致Na2 SO4 (95%) + NaCl(5%)混盐在750℃时处于液固混合态,由固态Na2 SO4 盐和熔融态Na2 SO4 + NaCl盐组成。对比2.2.2节和2.3.2节中的实验结果可知,对于表面沉积Na2 SO4 + NaCl盐的4组试样来说,其较为严重的腐蚀主要可归结为熔融态Na2 SO4 和NaCl盐的存在。因此,该部分我们主要讨论熔融态Na2 SO4 + NaCl盐对合金和涂层腐蚀行为的影响。在腐蚀反应初期,空气中的O2 可以通过液固混合态盐向内渗透,诱发Cr的氧化反应,见 式(1)。与此同时,K452合金与熔融态Na2 SO4 和NaCl盐直接接触,诱发Cr与两者间的腐蚀反应,如下式:

C r + 3 / 8 N a 2 S O 4 ( l ) = 1 / 2 C r 2 O 3 + 3 / 8 N a 2 S ( l )

Δ G 750 o C = - 178.058 k J / m o l (15)

C r + 2 N a C l ( l ) + 2 O 2 ( g ) = N a 2 C r O 4 + C l 2 ( g )

Δ G 750 o C = - 267.986 k J / m o l (16)

由上述反应式的Gibbs自由能可知,Cr的氧化反应仍占主导地位,且Cr与NaCl发生腐蚀反应的倾向明显大于其与Na2 SO4 发生腐蚀反应的倾向。 式(16)中的腐蚀产物Cl2 是诱发加速腐蚀的关键。一方面,挥发性产物的形成会使腐蚀产物的晶粒之间形成孔洞等缺陷,这便为熔融盐的渗入提供了捷径[30 ] ;另一方面,Cl2 可以通过腐蚀层中的缺陷和/或晶界向内扩散到腐蚀层/合金界面,与Cr发生反应生成CrCl3 [31 ] ,如下式。且该反应又使得Cl2 的分压进一步降低,反过来促进了反应(16)的发生。

C r + 3 / 2 C l 2 ( g ) = C r C l 3 ( g )

Δ G 750 o C = - 322.210 k J / m o l (17)

在高温条件下,金属氯化物的蒸气压显著高于相应的金属氧化物的蒸气压。因此, 式(17)形成的金属氯化物CrCl3 在向外扩散过程中,能够被重新氧化形成疏松氧化物Cr2 O3 并释放Cl2 [32 ,33 ] ,如下式:

C r C l 3 ( g ) + 3 / 4 O 2 ( g ) = 1 / 2 C r 2 O 3 + 3 / 2 C l 2 ( g )

Δ G 750 o C = - 110.552 k J / m o l (18)

释放的Cl2 将再次向内扩散并与Cr发生反应,从而使反应(17)和(18)循环发生。在这个过程中,Cl2 不断地参与反应(17)被消耗,然后通过反应(18)再次释放,这表明Cl2 起催化剂作用[34 ] 。除此之外,反应(15)的腐蚀产物Na2 S也会诱发自维持的硫化反应,见式(7)~(11),导致合金内部出现硫化物CrS。随着上述反应的不断进行,合金会在一定时间内形成以Cr2 O3 为主的疏松氧化膜。而Cr2 O3 与熔融态Na2 SO4 [35 ] 和NaCl发生反应的倾向相对较小,如下式。因此,Cr2 O3 氧化膜可以在一定程度上将合金与熔融盐和空气中的O2 分隔开来,进一步抑制合金的氧化和腐蚀反应。

C r 2 O 3 + N a 2 S O 4 ( l ) = N a 2 C r 2 O 4 + S O 3 ( g )

Δ G 750 o C = 322.533 k J / m o l (19)

C r 2 O 3 + 4 N a C l ( l ) + 5 / 2 O 2 ( g ) = 2 N a 2 C r O 4 + 2 C l 2 ( g )

Δ G 750 o C = 329.553 k J / m o l (20)

随着上述自维持的氯化和硫化反应的不断进行,氧化膜中的缺陷程度会不断增大。较高的缺陷有利于熔融的Na2 SO4 和NaCl盐的渗入,增大熔融盐与合金及其氧化物的接触面积,进而增加氧化和腐蚀反应速率。自维持的氯化和硫化反应极大地消耗了K452合金中的Cr,以至在反应后期Cr的含量无法继续维持这种溶解/修复的竞争平衡。因而生成了非保护性氧化物(Ni, Co)Cr2 O4 [36 ] 和NiTiO3 [37 ] ,导致氧化膜变得疏松且增厚。综上所述,熔融态Na2 SO4 和NaCl盐的存在是合金在Na2 SO4 + NaCl盐中腐蚀比纯Na2 SO4 盐中腐蚀退化更严重的主要原因。但由于混盐中的NaCl含量较少以及NaCl自身的易挥发性,导致混盐很快转变为纯Na2 SO4 盐,最终腐蚀极有可能仅以3.1节中讨论的固态Na2 SO4 盐腐蚀反应进行[29 ] 。

同样地,对于3种渗铝涂层来说,涂层中的Al会分别与O2 ,熔融态Na2 SO4 [38 ] 和NaCl盐分别发生氧化和腐蚀反应,且反应倾向由大到小为氧化反应>熔融态NaCl盐腐蚀反应>熔融态Na2 SO4 盐腐蚀反应,见 式(3)和下式:

A l + 3 / 8 N a 2 S O 4 ( l ) = 1 / 2 A l 2 O 3 + 3 / 8 N a 2 S ( l )

Δ G 750 o C = - 421.958 k J / m o l (21)

A l + N a C l ( l ) + O 2 ( g ) = N a A l O 2 + 1 / 2 C l 2 ( g )

Δ G 750 o C = - 544.005 k J / m o l (22)

A l + 3 / 2 C l 2 ( g ) = A l C l 3 ( g )

Δ G 750 o C = - 532.066 k J / m o l (23)

A l C l 3 ( g ) + 3 / 4 O 2 ( g ) = 1 / 2 A l 2 O 3 + 3 / 2 C l 2 ( g )

Δ G 750 o C = - 144.597 k J / m o l (24)

自维持的硫化反应同样会发生。首先是反应(21)中的腐蚀产物Na2 S也会被氧化[39 ] ,见 式(7)。反应生成的SO3 可与Al发生反应生成Al2 O3 ,并释放S2 [40 ] 。释放的S2 可与Al继续反应生成硫化物Al2 S3 。随后,Al2 S3 被O2 氧化生成氧化物Al2 O3 ,并再次释放S2 。同时,部分Al2 O3 也会被Na2 O溶解[41 ] ,如下式:

A l + 1 / 2 S O 3 ( g ) = 1 / 2 A l 2 O 3 + 1 / 4 S 2 ( g )

Δ G 750 o C = - 531.629 k J / m o l (25)

A l + 3 / 4 S 2 ( g ) = 1 / 2 A l 2 S 3

Δ G 750 o C = - 280.311 k J / m o l (26)

A l 2 S 3 + 3 / 2 O 2 ( g ) = A l 2 O 3 + 3 / 2 S 2 ( g )

Δ G 750 o C = - 792.704 k J / m o l (27)

A l 2 O 3 + N a 2 O = 2 N a A l O 2

Δ G 750 o C = - 172.977 k J / m o l (28)

随着上述反应的不断进行,涂层会在一定时间内形成以Al2 O3 为主的氧化膜。而Al2 O3 与熔融态Na2 SO4 [9 ] 和NaCl盐发生反应的倾向均相对较小,因此其可以在一定程度上阻碍腐蚀介质与涂层的直接接触,如下式。且腐蚀反应最终可能仅以3.1中讨论的固态Na2 SO4 盐腐蚀反应进行。

A l 2 O 3 + N a 2 S O 4 ( l ) = 2 N a A l O 2 + S O 3 ( g )

Δ G 750 o C = 233.836 k J / m o l (29)

A l 2 O 3 + 2 N a C l ( l ) + 1 / 2 O 2 ( g ) = 2 N a A l O 2 + C l 2 ( g )

Δ G 750 o C = 265.316 k J / m o l (30)

总的来说,与未涂覆涂层的K452合金相比,涂层试样呈现出更为优异的抗Na2 SO4 + NaCl盐腐蚀性能,原因同3.1节,这里不再赘述。3种涂层的抗Na2 SO4 + NaCl盐腐蚀性能与其沉积温度密切相关,即沉积温度越高,涂层的抗Na2 SO4 + NaCl盐腐蚀性能越好,其原因与3.1中的分析一致。

4 结论

(1) 在850、950和1050℃下利用CVD渗铝技术制得的3种渗铝涂层均呈双层结构,即由β -NiAl外层和互扩散层组成。且涂层厚度以及β -NiAl相的相对含量均随着沉积温度的升高而增加。

(2) 经Na2 SO4 腐蚀50 h后,K452合金以及在850、950和1050℃下制备的3种渗铝涂层的腐蚀程度较为轻微。其中,K452合金表面形成以Cr2 O3 为主的氧化薄膜,合金内部存在Al2 O3 内氧化物和CrS内硫化物。3种渗铝涂层表面生成Al2 O3 薄层,涂层相组成仍以β -NiAl相为主。

(3) 经Na2 SO4 + NaCl腐蚀50 h后,K452合金以及在850、950和1050℃下制备的3种渗铝涂层均遭受相对严重的腐蚀,原因是自维持的硫化和氯化反应共同作用的结果。K452合金表面形成Cr2 O3 /TiO2 /Al2 O3 3层结构氧化膜,TiO2 中间层还含有少量Cr2 O3 ,(Ni,Co)Cr2 O4 和NiTiO3 ,且合金内部有Al2 O3 内氧化物和CrS内硫化物形成。3种渗铝涂层表面生成了Al2 O3 腐蚀层。

(4) 沉积温度显著影响CVD渗铝涂层的抗腐蚀性能。在850~1050℃的沉积温度范围内,涂层的抗Na2 SO4 及Na2 SO4 + NaCl腐蚀性能均随着涂层沉积温度的增加而增强。且渗铝涂层的存在可显著提高K452合金的抗腐蚀性能。

参考文献

View Option

[1]

Abdulsattar F Zhang S Y Iacovides H et al . Effect of porous blocks on flow development through a serpentine cooling passage under stationary and rotating conditions

[J]. Exp. Therm. Fluid Sci. , 2022 , 133 : 110594

DOI

URL

[本文引用: 1]

[2]

Storti B Garelli L Storti M et al . Optimization of an internal blade cooling passage configuration using a Chimera approach and parallel computing

[J]. Finite Elem. Anal. Des. , 2020 , 177 : 103423

DOI

URL

[本文引用: 1]

[3]

Yang P Bu Z Y An Y L et al . A systematic study on Na2 SO4 -induced hot corrosion behavior of plasma-sprayed La2 (Zr0.75 Ce0.25 )2 O7 coating

[J]. Surf. Coat. Technol. , 2022 , 429 : 127979

DOI

URL

[本文引用: 1]

[4]

Deodeshmukh V Mu N Li B et al . Hot corrosion and oxidation behavior of a novel Pt + Hf-modified γ′ -Ni3 Al + γ -Ni-based coating

[J]. Surf. Coat. Technol. , 2006 , 201 : 3836

DOI

URL

[本文引用: 1]

[5]

Shang J Gu Y Zhao J et al . Corrosion behavior in molten salts at 850o C and its effect on mechanical properties of Hastelloy X alloy fabricated by additive manufacturing

[J]. J. Chin. Soc. Corros. Prot. , 2023 , 43 : 671

[本文引用: 1]

尚 进 , 古 岩 , 赵 京 等 . 增材制造Hastelloy X合金在850℃混合硫酸盐中热腐蚀行为及其对力学性能的影响

[J]. 中国腐蚀与防护学报 , 2023 , 43 : 671

[本文引用: 1]

[6]

Cheng Y X Cao C Jiang C X et al . Corrosion behavior of enamel/aluminide composite coating in a simulated high temperature marine environment

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 410

[本文引用: 1]

程玉贤 , 曹 超 , 蒋成洋 等 . 模拟高温海洋环境中铝化物/搪瓷复合涂层腐蚀行为研究

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 410

DOI

[本文引用: 1]

对镍基高温合金GH4169基体先采用包埋渗铝工艺制备铝化物涂层,随后在渗铝涂层表面喷烧搪瓷涂层,得到了渗铝+搪瓷复合涂层。该涂层外层由搪瓷涂层组成,厚度约为40 μm;中间层为渗铝涂层,厚度约20 μm,主要为Ni<sub>2</sub>Al<sub>3</sub>相,搪瓷涂层和渗铝涂层结合良好;内层为互扩散区,厚度约为3 μm。分别考察了搪瓷+渗铝复合涂层、渗铝涂层和GH4169合金基体在650 ℃ NaCl+水蒸汽+氧气中进行模拟高温海洋环境腐蚀实验。结果表明,渗铝涂层和合金中的Fe和Cr在NaCl+水蒸汽协同腐蚀作用下发生氧化-氯化自催化反应,表面的氧化膜破坏严重。搪瓷涂层隔绝了NaCl和水蒸汽等腐蚀介质,从而阻断氧化-氯化自催化反应,保护了渗铝涂层和合金。

[7]

Zhang Q Liang T S Wang W et al . Oxidation kinetics and microstructure evolution of nanocrystalline Ni-12Cr alloy at 800o C

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 733

[本文引用: 1]

张 勤 , 梁涛沙 , 王 文 等 . 纳米晶Ni-12Cr合金800℃高温氧化动力学和氧化膜结构演化

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 733

[本文引用: 1]

[8]

Yavorska M Sieniawski J Zielińska M Functional properties of aluminide layer deposited on Inconel 713 LC Ni-based superalloy in the CVD process

[J]. Arch. Metall. Mater. , 2011 , 56 : 187

[本文引用: 1]

[9]

Li Q Yuan X H Li D J et al . Effect of pre-oxidation treatment on the hot corrosion behavior of pack-cemented aluminide coatings on the K438 alloy in salt mixture

[J]. Corros. Commun. , 2022 , 5 : 1

DOI

URL

[本文引用: 2]

[10]

Yu X Song P He X et al . Influence of the combined-effect of NaCl and Na2 SO4 on the hot corrosion behaviour of aluminide coating on Ni-based alloys

[J]. J. Alloy. Compd. , 2019 , 790 : 228

DOI

URL

[本文引用: 1]

[11]

Kepa T Bonnet G Pedraza F Oxidation behaviour of ultrafast slurry aluminized nickel

[J]. Surf. Coat. Technol. , 2021 , 424 : 127667

DOI

URL

[本文引用: 1]

[12]

Kepa T Pedraza F Rouillard F Intermetallic formation of Al-Fe and Al-Ni phases by ultrafast slurry aluminization (flash aluminizing)

[J]. Surf. Coat. Technol. , 2020 , 397 : 126011

DOI

URL

[13]

Mollard M Pedraza F Bouchaud B et al . Influence of the superalloy substrate in the synthesis of the Pt-modified aluminide bond coat made by slurry

[J]. Surf. Coat. Technol. , 2015 , 270 : 102

DOI

URL

[本文引用: 1]

[14]

Tavakoli Targhi V Omidvar H Sharifianjazi F et al . Hot corrosion behavior of aluminized and Si-modified aluminized coated IN-738LC produced by a novel hot-dip process

[J]. Surf. Interfaces , 2020 , 21 : 100599

[本文引用: 1]

[15]

Zang J J Song P Feng J et al . Oxidation behaviour of the nickel-based superalloy DZ125 hot-dipped with Al coatings doped by Si

[J]. Corros. Sci. , 2016 , 112 : 170

DOI

URL

[16]

Wang C J Chen S M Microstructure and cyclic oxidation behavior of hot dip aluminized coating on Ni-base superalloy Inconel 718

[J]. Surf. Coat. Technol. , 2006 , 201 : 3862

DOI

URL

[本文引用: 1]

[17]

Sitek R Bolek T Dobosz R et al . Microstructure and oxidation resistance of aluminide layer produced on Inconel 100 nickel alloy by CVD method

[J]. Surf. Coat. Technol. , 2016 , 304 : 584

DOI

URL

[本文引用: 1]

[18]

Xu Z H Dai J W Niu J et al . Isothermal oxidation and hot corrosion behaviors of diffusion aluminide coatings deposited by chemical vapor deposition

[J]. J. Alloy. Compd. , 2015 , 637 : 343

DOI

URL

[本文引用: 1]

[19]

Kourtidou D Chaliampalias D Vogiatzis C et al . Deposition of Ni-Al coatings by pack cementation and corrosion resistance in high temperature and marine environments

[J]. Corros. Sci. , 2019 , 148 : 12

DOI

[本文引用: 1]

Nickel aluminides are ideal materials for protective coatings because they possess high-temperature oxidation resistance and low corrosion rates in marine atmospheres. In this work, a double layered coating was formed by the electrochemical deposition of an initial Ni layer followed by an Al top layer deposited by pack cementation. The coatings were found to contain several Ni-Al on the upper areas and Ni-Fe phases on the substrate/coating interface, as a result of Ni diffusion during the aluminization step. Thermogravimetric high temperature oxidation tests and electrochemical corrosion measurements revealed significant increase of the samples' resistance, compared to the uncoated steel.

[20]

Xu J X Geng S J Wang J L et al . Effects of solid NaCl deposit and water vapor on corrosion resistance of K452 superalloy and aluminized coating

[J]. Corros. Commun. , 2023 , 9 : 13

DOI

URL

[本文引用: 1]

[21]

Bozza F Bolelli G Giolli C et al . Diffusion mechanisms and microstructure development in pack aluminizing of Ni-based alloys

[J]. Surf. Coat. Technol. , 2014 , 239 : 147

DOI

URL

[本文引用: 1]

[22]

Zhang C Y Ma Z Dong S Z et al . High-temperature oxidation behaviour of refurbished (Ni, Pt)Al coating on Ni-based superalloy at 1100o C

[J]. Corros. Sci. , 2021 , 187 : 109521

DOI

URL

[本文引用: 1]

[23]

Hu S S Finklea H Liu X B A review on molten sulfate salts induced hot corrosion

[J]. J. Mater. Sci. Technol. , 2021 , 90 : 243

DOI

[本文引用: 1]

Hot corrosion has been extensively observed in various high temperature applications, which might cause large economic losses. To deepen the insight and understanding of hot corrosion, herein, we provide a detailed discussion on hot corrosion induced by molten sulfate salt, in which Na2SO4 is the main chemical reactant. The hot corrosion is triggered and sustained by the negative solubility gradient of protective oxide from the oxide/salt interface to salt/gas interface. In this work, we reviewed several key factors, including temperature, gas composition, molten salt composition, alloy element and external stress, influencing the hot corrosion of alloy beneath the molten salt. The application of anti-corrosion coating seems to be the most effective and commercial mothed to mitigate hot corrosion. Therefore, the progress of the development of effective coatings, e.g., Ni-Cr coatings, aluminide coatings, silicide coatings and MCrAlY(X) coatings, has also been summarized.

[24]

Teng J W Gong X J Yang B B et al . High temperature oxidation behavior of a novel Ni-Cr-W-Al-Ti superalloy

[J]. Corros. Sci. , 2022 , 198 : 110141

DOI

URL

[本文引用: 1]

[25]

Xiang J Y Xie F Q Wu X Q et al . Hot corrosion behavior of a Si-Y co-deposition coating on a Ti2 AlNb based alloy in NaCl-Na2 SO4 mixture

[J]. Surf. Coat. Technol. , 2021 , 419 : 127282

DOI

URL

[本文引用: 1]

[26]

Geng Y X Mo Y Zheng H Z et al . Effect of laser shock peening on the hot corrosion behavior of Ni-based single-crystal superalloy at 750o C

[J]. Corros. Sci. , 2021 , 185 : 109419

DOI

URL

[本文引用: 1]

[27]

Zhu L J Zhu S L Wang F H Hot corrosion behaviour of a Ni + CrAlYSiN composite coating in Na2 SO4 -25wt.% NaCl melt

[J]. Appl. Surf. Sci. , 2013 , 268 : 103

DOI

URL

[本文引用: 1]

[28]

Abe F Araki H Yoshida H et al . The role of aluminum and titanium on the oxidation process of a nickel-base superalloy in steam at 800o C

[J]. Oxid. Met. , 1987 , 27 : 21

DOI

URL

[本文引用: 1]

[29]

Tsaur C C Rock J C Wang C J et al . The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2 SO4 mixtures at 750o C

[J]. Mater. Chem. Phys. , 2005 , 89 : 445

DOI

URL

[本文引用: 2]

[30]

Phother-Simon J Hanif I Liske J et al . The influence of a KCl-rich environment on the corrosion attack of 304 L: 3D FIB/SEM and TEM investigations

[J]. Corros. Sci. , 2021 , 183 : 109315

DOI

URL

[本文引用: 1]

[31]

Yu M Zhou D P Pu J B et al . Effect of Zr, Ti, Ta and Mo addition on high-temperature oxidation and hot corrosion behavior of NiAlY alloys

[J]. J. Alloy. Compd. , 2022 , 908 : 164614

DOI

URL

[本文引用: 1]

[32]

Wang W Q Cui Y Liu R et al . Revealing internal corrosion of GH4169 with stress coupled solid NaCl deposited in a humid environment of 600o C

[J]. Corros. Sci. , 2022 , 195 : 110004

DOI

URL

[本文引用: 1]

[33]

Zhang M M Feng Y P Wang Y H et al . Corrosion behaviors of nitride coatings on titanium alloy in NaCl-Induced hot corrosion

[J]. Acta Metall. Sin. (Engl. Lett.) , 2021 , 34 : 1434

DOI

[本文引用: 1]

[34]

Shinata Y Accelerated oxidation rate of chromium induced by sodium chloride

[J]. Oxid. Met. , 1987 , 27 : 315

DOI

URL

[本文引用: 1]

[35]

Liang Z Y Guo T S Deng S F et al . High-temperature corrosion of an Fe-Ni-based alloy HR6W under various conditions at 750o C and 810o C: Effect of the temperature, water vapor, simulated ash and SO2

[J]. Mater. Chem. Phys. , 2020 , 256 : 123670

DOI

URL

[本文引用: 1]

[36]

Park S J Seo S M Yoo Y S et al . Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys

[J]. Corros. Sci. , 2015 , 90 : 305

DOI

URL

[本文引用: 1]

[37]

Song P Liu M F Jiang X W et al . Influence of alloying elements on hot corrosion resistance of nickel-based single crystal superalloys coated with Na2 SO4 salt at 900o C

[J]. Mater. Des. , 2021 , 197 : 109197

DOI

URL

[本文引用: 1]

[38]

Chen Z H Dong T Qu W W et al . Influence of Cr content on hot corrosion and a special tube sealing test of single crystal nickel base superalloy

[J]. Corros. Sci. , 2019 , 156 : 161

DOI

URL

[本文引用: 1]

[39]

Goebel J A Pettit F S Na2 SO4 -induced accelerated oxidation (hot corrosion) of nickel

[J]. Metall. Trans. , 1970 , 1 : 1943

DOI

URL

[本文引用: 1]

[40]

Li L Lu J Liu X Z et al . Al x 2 SO4 + 25% NaCl at 900o C

[J]. Corros. Sci. , 2021 , 187 : 109479

DOI

URL

[本文引用: 1]

[41]

Sun J Liu S B Li W et al . Hot corrosion behaviour of Pt modified aluminized NiCrAlYSi coating on a Ni-based single crystal superalloy

[J]. Corros. Sci. , 2019 , 149 : 207

DOI

[本文引用: 1]

The hot corrosion tests of Pt modified aluminized NiCrAlYSi coating coated with mixed salt films of Na2SO4 + K2SO4 and NaCl + Na2SO4 were carried out at 900 degrees C. Compared to the aluminized NiCrAlYSi coating, the Pt modified aluminized NiCrAlYSi coating exhibited an enhanced hot corrosion resistance in these two types of mixed salts. The existence of Pt in the aluminized coating restrained the outward diffusion of substrate elements and effectively suppressed internal sulfidation and oxidation during hot corrosion test. The degradation mechanism of the coating in the corrosion condition was also discussed.

Effect of porous blocks on flow development through a serpentine cooling passage under stationary and rotating conditions

1

2022

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

Optimization of an internal blade cooling passage configuration using a Chimera approach and parallel computing

1

2020

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

A systematic study on Na2 SO4 -induced hot corrosion behavior of plasma-sprayed La2 (Zr0.75 Ce0.25 )2 O7 coating

1

2022

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

Hot corrosion and oxidation behavior of a novel Pt + Hf-modified γ′ -Ni3 Al + γ -Ni-based coating

1

2006

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

Corrosion behavior in molten salts at 850o C and its effect on mechanical properties of Hastelloy X alloy fabricated by additive manufacturing

1

2023

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

增材制造Hastelloy X合金在850℃混合硫酸盐中热腐蚀行为及其对力学性能的影响

1

2023

... 在现代涡轮叶片冷却系统中,冷却通道发挥重要作用[1 , 2 ] .但舰船用燃气轮机涡轮叶片中的内部冷却通道在实际服役过程中,往往暴露于严苛的海洋腐蚀环境下,Na2 SO4 、NaCl等盐类污染物会沉积在冷却通道的内腔表面,从而引起高温腐蚀[3 ] .更为严重的是,腐蚀产物会堵塞内冷通道,降低冷却效果,不但影响叶片服役寿命,还会存在重大的安全隐患.现如今,为获得更高的工作效率和较低的温室气体排放量,燃气轮机的涡轮进口温度不断攀升,导致工作环境复杂且恶劣[4 ,5 ] .在如此高温、高盐分的服役环境下,仅仅依靠研制新型高温合金、改进叶片制造工艺和/或冷却技术只能获得有限的性能提升,很难同时满足材料安全工作所必须的高温强度和抗高温氧化和腐蚀性能.为解决上述矛盾,行之有效的方法就是在高温合金表面施加高性能的高温防护涂层. ...

Corrosion behavior of enamel/aluminide composite coating in a simulated high temperature marine environment

1

2022

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

模拟高温海洋环境中铝化物/搪瓷复合涂层腐蚀行为研究

1

2022

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Oxidation kinetics and microstructure evolution of nanocrystalline Ni-12Cr alloy at 800o C

1

2022

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

纳米晶Ni-12Cr合金800℃高温氧化动力学和氧化膜结构演化

1

2022

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Functional properties of aluminide layer deposited on Inconel 713 LC Ni-based superalloy in the CVD process

1

2011

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Effect of pre-oxidation treatment on the hot corrosion behavior of pack-cemented aluminide coatings on the K438 alloy in salt mixture

2

2022

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

... 随着上述反应的不断进行,涂层会在一定时间内形成以Al2 O3 为主的氧化膜.而Al2 O3 与熔融态Na2 SO4 [9 ] 和NaCl盐发生反应的倾向均相对较小,因此其可以在一定程度上阻碍腐蚀介质与涂层的直接接触,如下式.且腐蚀反应最终可能仅以3.1中讨论的固态Na2 SO4 盐腐蚀反应进行. ...

Influence of the combined-effect of NaCl and Na2 SO4 on the hot corrosion behaviour of aluminide coating on Ni-based alloys

1

2019

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Oxidation behaviour of ultrafast slurry aluminized nickel

1

2021

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Intermetallic formation of Al-Fe and Al-Ni phases by ultrafast slurry aluminization (flash aluminizing)

0

2020

Influence of the superalloy substrate in the synthesis of the Pt-modified aluminide bond coat made by slurry

1

2015

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Hot corrosion behavior of aluminized and Si-modified aluminized coated IN-738LC produced by a novel hot-dip process

1

2020

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Oxidation behaviour of the nickel-based superalloy DZ125 hot-dipped with Al coatings doped by Si

0

2016

Microstructure and cyclic oxidation behavior of hot dip aluminized coating on Ni-base superalloy Inconel 718

1

2006

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Microstructure and oxidation resistance of aluminide layer produced on Inconel 100 nickel alloy by CVD method

1

2016

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Isothermal oxidation and hot corrosion behaviors of diffusion aluminide coatings deposited by chemical vapor deposition

1

2015

... 扩散涂层是目前应用最广、技术最为成熟的一类防护涂层.这类涂层的典型代表便是渗铝涂层.以在镍基高温合金表面制备渗铝涂层为例,Al经热扩散在合金表面形成NiAl相渗铝涂层.当涂层暴露在高温条件下,涂层中的Al会发生选择性氧化,在涂层表面形成一层致密的Al2 O3 氧化膜,其可以有效阻断涂层和合金与氧化和腐蚀介质的接触从而提高自身的抗高温氧化和腐蚀性能[6 , 7 ] .除此之外,渗铝涂层还具有制备工艺简便多样,成本低廉和技术成熟等优点,且涂层与合金之间可构成冶金结合,因此渗铝涂层被广泛应用[8 ] .当前较为常见的制备方法有:固体粉末包埋(Pack Cementation)渗铝[9 ,10 ] 、料浆(Slurry Process)渗铝[11 ~13 ] 、热浸(Hot Dip)渗铝[14 ~16 ] 和化学气相沉积(CVD)渗铝技术[17 ,18 ] 等.考虑到冷却通道的口径十分细小,结构复杂精密,还要保证涂敷涂层后口径尺寸增加较小,以尽可能不影响冷却效果.因此,CVD渗铝技术更适用于在涡轮叶片中内冷通道的内腔表面制备渗铝涂层. ...

Deposition of Ni-Al coatings by pack cementation and corrosion resistance in high temperature and marine environments

1

2019

... 此外,除了渗铝涂层本身的性能外,涂层的抗高温氧化和腐蚀性能还在很大程度上取决于渗铝工艺参数的选择.其中,沉积温度就是影响渗铝涂层结构的一个重要参数,其对涂层的高温氧化和腐蚀性能会产生一定的影响.Kourtidou等[19 ] 采用电沉积和固体粉末包埋渗铝两种工艺在碳钢表面制备NiAl涂层,并研究了不同沉积温度和时间的涂层在600℃下的高温氧化性能和25℃下3.5%(质量分数) NaCl溶液中的腐蚀性能.结果表明,最高沉积温度以及最长沉积时间制得涂层的厚度最大,抗高温氧化和腐蚀性能最佳,这与涂层中较多的NiAl相密不可分.虽然CVD渗铝涂层被广泛研究,但大多数研究都集中在涂层的高温氧化和腐蚀行为,而对沉积温度与涂层的抗腐蚀性能之间的相关性鲜有报道.本文采用CVD渗铝技术在K452合金表面制备了渗铝涂层,沉积温度选择850、950和1050℃.研究3种CVD渗铝涂层在750℃空气中表面沉积Na2 SO4 及Na2 SO4 + NaCl条件下的热腐蚀行为,进而揭示沉积温度对CVD渗铝涂层热腐蚀行为的影响及腐蚀机理. ...

Effects of solid NaCl deposit and water vapor on corrosion resistance of K452 superalloy and aluminized coating

1

2023

... 本实验采用K452镍基高温合金为基体,其化学成分(质量分数,%)为:Cr 21.1,Co 11.4,Ti 3.7,W 3.6,Al 2.7,Mo 0.6,Nb 0.3,C 0.11,Zr 0.05,B 0.02,Ni余量.采用线切割技术将K452合金切割成规格为20 mm × 10 mm × 2 mm的矩形薄片试样,并在试样一端靠近边缘处打一直径为2 mm的圆孔,以便后续实验中悬挂试样.切好的合金试样用SiC砂纸打磨至800#并倒边倒角,随后放入乙醇溶液中超声清洗20 min,用吹风机吹干后备用.CVD渗铝涂层的具体沉积参数如下:沉积温度分别为850、950和1050℃,沉积压力为30 kPa,沉积时间为1.5 h,气体流量为24 L/min.采用涂盐法对K452合金及其3种渗铝涂层进行腐蚀性能测试,涂盐量控制在(3 ± 0.2) mg/cm2 ,腐蚀温度为750℃,腐蚀环境为Air + Na2 SO4 及Air + Na2 SO4 (95%) + NaCl(5%),腐蚀时长为50 h,腐蚀设备为箱式电阻炉.为减小实验误差,实验设置3个平行试样,3个试样的平均增重值作为最终质量变化值.腐蚀实验的具体操作可参见文献[20 ] . ...

Diffusion mechanisms and microstructure development in pack aluminizing of Ni-based alloys

1

2014

... 结合图2 中的EDS元素面扫描可知,β -NiAl外层主要分布着Al和Ni,互扩散层主要分布着Al、Ni和Cr.其中,Al源于渗剂的内扩散,Ni和Cr源于基体的外扩散.总体来说,涂层较为均匀致密,与基体结合良好.但β -NiAl外层/互扩散层界面处存在少量的Kirkendall孔洞,这些孔洞的形成是由于涂层与基体间的互扩散导致的.在互扩散过程中,一旦涂层向基体内扩散的Al元素数量不足以补充基体向涂层外扩散的元素数量,β -NiAl外层/互扩散层界面处便会形成Kirkendall孔洞.且随着沉积温度的升高,充分的扩散可有效降低界面处的Kirkendall孔洞数量[21 ] . ...

High-temperature oxidation behaviour of refurbished (Ni, Pt)Al coating on Ni-based superalloy at 1100o C

1

2021

... 在高温长期时效作用下,β -NiAl涂层会逐渐退化,其本质为涂层中的Al不断消耗的过程.一般来讲,涂层中Al的消耗涉及到以下两条途径:一是涂层中的Al向外扩散,在涂层表面形成/修复保护性的Al2 O3 氧化膜;二是由于化学成分梯度的作用,涂层会与基体发生互扩散,Al向内扩散进入合金基体,而基体中的元素也会向外扩散进入涂层.随着Al的不断消耗,涂层中的β -NiAl相逐渐转变为γʹ -Ni3 Al/γ -Ni相,待涂层中Al含量降至一定水平之下,涂层则完全丧失保护作用[22 ] .结合图5 中的XRD谱可知,3种涂层试样的相组成几乎未发生改变,仍以β -NiAl相为主.这表明3种涂层试样的退化程度较小,表现出了良好的抗固态Na2 SO4 盐腐蚀性能. ...

A review on molten sulfate salts induced hot corrosion

1

2021

... 低温热腐蚀(LTHC,又称Ⅱ型热腐蚀)通常是指发生在低于纯Na2 SO4 盐熔点(884℃)下,且存在SO3 、K2 SO4 等化学物质协助生成低熔点共晶盐的腐蚀过程[23 ] .在本实验条件下,腐蚀温度虽低于Na2 SO4 盐的熔点,但并无其他化学物质辅助生成低熔点共晶盐,因此腐蚀过程并不同于低温热腐蚀过程.由2.2.2节的分析可知,K452合金在750℃下固态Na2 SO4 盐腐蚀过程中,参与反应的元素主要为Cr、Ti和Al.在腐蚀反应初期,K452合金直接与固态Na2 SO4 盐接触,诱发Cr、Ti和Al与固态Na2 SO4 盐间的腐蚀反应.此外,空气中的O2 也可以穿过合金表面的固态Na2 SO4 盐膜,诱发Cr、Ti和Al的氧化反应.具体反应如下式: ...

High temperature oxidation behavior of a novel Ni-Cr-W-Al-Ti superalloy

1

2022

... 根据式(1 )~(6 )中的Gibbs自由能可知,Cr、Ti和Al发生氧化和腐蚀反应的热力学驱动力由高到低依次为Al > Ti > Cr,且其氧化自由能均较其腐蚀自由能低,表明其氧化反应占主导地位.但合金中Al和Ti含量均较低,只有Cr含量(21.1%)达到了形成单一氧化物的质量分数(19%)[24 ] .因此,上述反应以Cr的氧化反应(式(1) )和腐蚀反应(式(4) )为主.通过上述反应,合金表面会逐渐建立起以Cr2 O3 为主的混合氧化物层,但其保护性较差.除此之外,反应(4)~(6)的腐蚀产物Na2 S的稳定性较差,易被氧化生成Na2 O和SO3 ,如下式: ...

Hot corrosion behavior of a Si-Y co-deposition coating on a Ti2 AlNb based alloy in NaCl-Na2 SO4 mixture

1

2021

... CrS不能稳定存在,很容易被扩散至此的O2 氧化生成氧化物Cr2 O3 [25 ] ,如下式: ...

Effect of laser shock peening on the hot corrosion behavior of Ni-based single-crystal superalloy at 750o C

1

2021

... 被还原出的S2 会继续腐蚀合金,这在一定程度上构成自维持的硫化反应.与此同时,S2 的消耗导致盐/合金界面处积累较高浓度的Na2 O,其可溶解Cr2 O3 形成可溶性腐蚀产物Na2 CrO4 [26 ] ,如下式.氧化膜溶解降低了其自身的保护性,加剧合金的腐蚀. ...

Hot corrosion behaviour of a Ni + CrAlYSiN composite coating in Na2 SO4 -25wt.% NaCl melt

1

2013

... 在冷热交替以及氧化物/基体、不同氧化物间热膨胀系数不匹配以及气体挥发,氧化膜溶解、再生交替进行的情况下,氧化膜容易产生疏松和空隙,这为O2 和S2 扩散到基体中并引起的内氧化和内硫化提供了有利条件[27 ] .随着腐蚀时间的延长,盐/合金界面处会建立起以Cr2 O3 为主的相对致密的氧化膜(含有少量TiO2 和Al2 O3 ).且上述氧化物与Na2 SO4 发生反应的倾向相对较小,如下式.因此氧化膜可以在一定程度上将K452合金与固态Na2 SO4 盐和O2 分隔开来,进一步抑制合金的氧化(式(1 )~(3 ))和腐蚀(式(4 )~(11 ))反应的发生. ...

The role of aluminum and titanium on the oxidation process of a nickel-base superalloy in steam at 800o C

1

1987

... 与未涂覆涂层的K452合金相比,涂层试样表现出了更为优异的抗固态Na2 SO4 盐腐蚀性能.总的来说,原因主要有以下2个方面:第一个方面,从热力学因素考虑(式(3) 和(6)),Al发生氧化和腐蚀反应的Gibbs自由能均较低,说明涂层可以更迅速地建立起Al2 O3 氧化膜,进一步抑制氧化和腐蚀反应的发生;第二个方面,根据Abe等[28 ] 的研究,以800℃为例,Cr在Cr2 O3 中,Ti在TiO2 中,Al在Al2 O3 中的扩散系数分别为5.98 × 10-14 、2.00 × 10-14 和1.68 × 10-22 cm2 /s.在不考虑微裂纹和孔洞等缺陷的作用下,可以认为Al在氧化膜中的扩散相对较慢,主要是O沿晶界向内扩散与Al形成Al2 O3 .而Cr与Ti在氧化膜中的扩散相对较快,即Cr与Ti向外扩散,在合金表面形成Cr2 O3 和TiO2 .所以涂层表面形成的Al2 O3 氧化膜要比合金表面形成的以Cr2 O3 为主的氧化膜更能限制氧化和腐蚀反应的发生. ...

The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2 SO4 mixtures at 750o C

2

2005

... 由NaCl-Na2 SO4 体系的简化相图[29 ] 可知,NaCl的加入显著降低了Na2 SO4 的熔点,导致Na2 SO4 (95%) + NaCl(5%)混盐在750℃时处于液固混合态,由固态Na2 SO4 盐和熔融态Na2 SO4 + NaCl盐组成.对比2.2.2节和2.3.2节中的实验结果可知,对于表面沉积Na2 SO4 + NaCl盐的4组试样来说,其较为严重的腐蚀主要可归结为熔融态Na2 SO4 和NaCl盐的存在.因此,该部分我们主要讨论熔融态Na2 SO4 + NaCl盐对合金和涂层腐蚀行为的影响.在腐蚀反应初期,空气中的O2 可以通过液固混合态盐向内渗透,诱发Cr的氧化反应,见 式(1) .与此同时,K452合金与熔融态Na2 SO4 和NaCl盐直接接触,诱发Cr与两者间的腐蚀反应,如下式: ...

... 随着上述自维持的氯化和硫化反应的不断进行,氧化膜中的缺陷程度会不断增大.较高的缺陷有利于熔融的Na2 SO4 和NaCl盐的渗入,增大熔融盐与合金及其氧化物的接触面积,进而增加氧化和腐蚀反应速率.自维持的氯化和硫化反应极大地消耗了K452合金中的Cr,以至在反应后期Cr的含量无法继续维持这种溶解/修复的竞争平衡.因而生成了非保护性氧化物(Ni, Co)Cr2 O4 [36 ] 和NiTiO3 [37 ] ,导致氧化膜变得疏松且增厚.综上所述,熔融态Na2 SO4 和NaCl盐的存在是合金在Na2 SO4 + NaCl盐中腐蚀比纯Na2 SO4 盐中腐蚀退化更严重的主要原因.但由于混盐中的NaCl含量较少以及NaCl自身的易挥发性,导致混盐很快转变为纯Na2 SO4 盐,最终腐蚀极有可能仅以3.1节中讨论的固态Na2 SO4 盐腐蚀反应进行[29 ] . ...

The influence of a KCl-rich environment on the corrosion attack of 304 L: 3D FIB/SEM and TEM investigations

1

2021

... 由上述反应式的Gibbs自由能可知,Cr的氧化反应仍占主导地位,且Cr与NaCl发生腐蚀反应的倾向明显大于其与Na2 SO4 发生腐蚀反应的倾向. 式(16) 中的腐蚀产物Cl2 是诱发加速腐蚀的关键.一方面,挥发性产物的形成会使腐蚀产物的晶粒之间形成孔洞等缺陷,这便为熔融盐的渗入提供了捷径[30 ] ;另一方面,Cl2 可以通过腐蚀层中的缺陷和/或晶界向内扩散到腐蚀层/合金界面,与Cr发生反应生成CrCl3 [31 ] ,如下式.且该反应又使得Cl2 的分压进一步降低,反过来促进了反应(16)的发生. ...

Effect of Zr, Ti, Ta and Mo addition on high-temperature oxidation and hot corrosion behavior of NiAlY alloys

1

2022

... 由上述反应式的Gibbs自由能可知,Cr的氧化反应仍占主导地位,且Cr与NaCl发生腐蚀反应的倾向明显大于其与Na2 SO4 发生腐蚀反应的倾向. 式(16) 中的腐蚀产物Cl2 是诱发加速腐蚀的关键.一方面,挥发性产物的形成会使腐蚀产物的晶粒之间形成孔洞等缺陷,这便为熔融盐的渗入提供了捷径[30 ] ;另一方面,Cl2 可以通过腐蚀层中的缺陷和/或晶界向内扩散到腐蚀层/合金界面,与Cr发生反应生成CrCl3 [31 ] ,如下式.且该反应又使得Cl2 的分压进一步降低,反过来促进了反应(16)的发生. ...

Revealing internal corrosion of GH4169 with stress coupled solid NaCl deposited in a humid environment of 600o C

1

2022

... 在高温条件下,金属氯化物的蒸气压显著高于相应的金属氧化物的蒸气压.因此, 式(17) 形成的金属氯化物CrCl3 在向外扩散过程中,能够被重新氧化形成疏松氧化物Cr2 O3 并释放Cl2 [32 ,33 ] ,如下式: ...

Corrosion behaviors of nitride coatings on titanium alloy in NaCl-Induced hot corrosion

1

2021

... 在高温条件下,金属氯化物的蒸气压显著高于相应的金属氧化物的蒸气压.因此, 式(17) 形成的金属氯化物CrCl3 在向外扩散过程中,能够被重新氧化形成疏松氧化物Cr2 O3 并释放Cl2 [32 ,33 ] ,如下式: ...

Accelerated oxidation rate of chromium induced by sodium chloride

1

1987

... 释放的Cl2 将再次向内扩散并与Cr发生反应,从而使反应(17)和(18)循环发生.在这个过程中,Cl2 不断地参与反应(17)被消耗,然后通过反应(18)再次释放,这表明Cl2 起催化剂作用[34 ] .除此之外,反应(15)的腐蚀产物Na2 S也会诱发自维持的硫化反应,见式(7 )~(11 ),导致合金内部出现硫化物CrS.随着上述反应的不断进行,合金会在一定时间内形成以Cr2 O3 为主的疏松氧化膜.而Cr2 O3 与熔融态Na2 SO4 [35 ] 和NaCl发生反应的倾向相对较小,如下式.因此,Cr2 O3 氧化膜可以在一定程度上将合金与熔融盐和空气中的O2 分隔开来,进一步抑制合金的氧化和腐蚀反应. ...

High-temperature corrosion of an Fe-Ni-based alloy HR6W under various conditions at 750o C and 810o C: Effect of the temperature, water vapor, simulated ash and SO2

1

2020

... 释放的Cl2 将再次向内扩散并与Cr发生反应,从而使反应(17)和(18)循环发生.在这个过程中,Cl2 不断地参与反应(17)被消耗,然后通过反应(18)再次释放,这表明Cl2 起催化剂作用[34 ] .除此之外,反应(15)的腐蚀产物Na2 S也会诱发自维持的硫化反应,见式(7 )~(11 ),导致合金内部出现硫化物CrS.随着上述反应的不断进行,合金会在一定时间内形成以Cr2 O3 为主的疏松氧化膜.而Cr2 O3 与熔融态Na2 SO4 [35 ] 和NaCl发生反应的倾向相对较小,如下式.因此,Cr2 O3 氧化膜可以在一定程度上将合金与熔融盐和空气中的O2 分隔开来,进一步抑制合金的氧化和腐蚀反应. ...

Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys

1

2015

... 随着上述自维持的氯化和硫化反应的不断进行,氧化膜中的缺陷程度会不断增大.较高的缺陷有利于熔融的Na2 SO4 和NaCl盐的渗入,增大熔融盐与合金及其氧化物的接触面积,进而增加氧化和腐蚀反应速率.自维持的氯化和硫化反应极大地消耗了K452合金中的Cr,以至在反应后期Cr的含量无法继续维持这种溶解/修复的竞争平衡.因而生成了非保护性氧化物(Ni, Co)Cr2 O4 [36 ] 和NiTiO3 [37 ] ,导致氧化膜变得疏松且增厚.综上所述,熔融态Na2 SO4 和NaCl盐的存在是合金在Na2 SO4 + NaCl盐中腐蚀比纯Na2 SO4 盐中腐蚀退化更严重的主要原因.但由于混盐中的NaCl含量较少以及NaCl自身的易挥发性,导致混盐很快转变为纯Na2 SO4 盐,最终腐蚀极有可能仅以3.1节中讨论的固态Na2 SO4 盐腐蚀反应进行[29 ] . ...

Influence of alloying elements on hot corrosion resistance of nickel-based single crystal superalloys coated with Na2 SO4 salt at 900o C

1

2021

... 随着上述自维持的氯化和硫化反应的不断进行,氧化膜中的缺陷程度会不断增大.较高的缺陷有利于熔融的Na2 SO4 和NaCl盐的渗入,增大熔融盐与合金及其氧化物的接触面积,进而增加氧化和腐蚀反应速率.自维持的氯化和硫化反应极大地消耗了K452合金中的Cr,以至在反应后期Cr的含量无法继续维持这种溶解/修复的竞争平衡.因而生成了非保护性氧化物(Ni, Co)Cr2 O4 [36 ] 和NiTiO3 [37 ] ,导致氧化膜变得疏松且增厚.综上所述,熔融态Na2 SO4 和NaCl盐的存在是合金在Na2 SO4 + NaCl盐中腐蚀比纯Na2 SO4 盐中腐蚀退化更严重的主要原因.但由于混盐中的NaCl含量较少以及NaCl自身的易挥发性,导致混盐很快转变为纯Na2 SO4 盐,最终腐蚀极有可能仅以3.1节中讨论的固态Na2 SO4 盐腐蚀反应进行[29 ] . ...

Influence of Cr content on hot corrosion and a special tube sealing test of single crystal nickel base superalloy

1

2019

... 同样地,对于3种渗铝涂层来说,涂层中的Al会分别与O2 ,熔融态Na2 SO4 [38 ] 和NaCl盐分别发生氧化和腐蚀反应,且反应倾向由大到小为氧化反应>熔融态NaCl盐腐蚀反应>熔融态Na2 SO4 盐腐蚀反应,见 式(3) 和下式: ...

Na2 SO4 -induced accelerated oxidation (hot corrosion) of nickel

1

1970

... 自维持的硫化反应同样会发生.首先是反应(21)中的腐蚀产物Na2 S也会被氧化[39 ] ,见 式(7) .反应生成的SO3 可与Al发生反应生成Al2 O3 ,并释放S2 [40 ] .释放的S2 可与Al继续反应生成硫化物Al2 S3 .随后,Al2 S3 被O2 氧化生成氧化物Al2 O3 ,并再次释放S2 .同时,部分Al2 O3 也会被Na2 O溶解[41 ] ,如下式: ...

Al x 2 SO4 + 25% NaCl at 900o C

1

2021

... 自维持的硫化反应同样会发生.首先是反应(21)中的腐蚀产物Na2 S也会被氧化[39 ] ,见 式(7) .反应生成的SO3 可与Al发生反应生成Al2 O3 ,并释放S2 [40 ] .释放的S2 可与Al继续反应生成硫化物Al2 S3 .随后,Al2 S3 被O2 氧化生成氧化物Al2 O3 ,并再次释放S2 .同时,部分Al2 O3 也会被Na2 O溶解[41 ] ,如下式: ...

Hot corrosion behaviour of Pt modified aluminized NiCrAlYSi coating on a Ni-based single crystal superalloy

1

2019

... 自维持的硫化反应同样会发生.首先是反应(21)中的腐蚀产物Na2 S也会被氧化[39 ] ,见 式(7) .反应生成的SO3 可与Al发生反应生成Al2 O3 ,并释放S2 [40 ] .释放的S2 可与Al继续反应生成硫化物Al2 S3 .随后,Al2 S3 被O2 氧化生成氧化物Al2 O3 ,并再次释放S2 .同时,部分Al2 O3 也会被Na2 O溶解[41 ] ,如下式: ...