金属腐蚀给世界各国经济带来不利的影响[1],据2017年腐蚀成本调查[2],中国的腐蚀成本约为21278亿元人民币(约合3100亿美元),约占国内生产总值的3.34%,其中涂层成本占总腐蚀成本的66.15%。为了避免金属腐蚀,采用了许多策略,包括缓蚀剂[3, 4]、阴极保护[5]、表面涂层技术[6],特别是有机涂层[7]技术,由于其显著的有效性和成本低廉,受到了人们广泛关注。涂层的防护作用主要表现为两个方面:(1) 减缓腐蚀介质的渗透,对金属基体起着机械保护作用或屏蔽作用;(2) 阻碍基材金属的电化学腐蚀过程。由于有机涂层能够阻挡外界环境介质侵蚀金属基体,所以涂层的抗渗水性可以作为评价涂层防护性能的一个重要指标[8, 9],研究水和侵蚀性离子在涂层的传输过程对于揭示涂层内的腐蚀防护机理至关重要。

涂层电化学腐蚀机理研究一般通过电化学阻抗谱(EIS)测试技术结合等效电路模型进行分析[10]。但是电化学系统的内部参数和外部参数协同作用的结果,会在有限的带宽上出现,造成特征峰重叠在一起,或者是特征时间常数相差很小,很难进行分离,这就造成了EIS诊断分析结果的模糊性和不确定性[11]。此外,物理化学过程的时间常数比较接近,因此阻抗谱会有重叠,导致解析阻抗谱较为困难。1941年,弛豫时间分布(DRT)首次被用于EIS分析[12]。DRT是一种有效的EIS分析方法,实现电化学过程的分离和量化[13]。弛豫时间是表征系统的某种变量由暂态趋于某种稳态所需要的时间。在电化学系统中,弛豫时间对应于特征时间常数,其分布对应于特征时间常数的分布。弛豫时间越短,系统从暂态进入稳态越快;反之,越慢。电化学过程的不同阶段对应于不同的弛豫时间分布进程,因此可以通过提取弛豫时间分布来辨识并理解不同的电化学过程[14]。RelaxIS软件具有阻抗谱DRT分析功能,利用反卷积技术获得电化学测试中的弛豫时间分布,为电化学体系模型的建立提供理论依据。假设得到了所研究电化学体系的弛豫时间分布,则该电化学体系的阻抗可以用

式中,R∞为电化学系统中的欧姆阻抗,Ω·cm2;Zpol(ω)为极化电阻,Ω·cm2;Rpol为极化电阻,Ω·cm2;τ为弛豫时间,s;γ(τ)为弛豫时间的分布函数,Ω·cm2;j为复数单位;f为频率,Hz。求解不同弛豫时间τ对应的γ(τ),即可得到对应EIS数据的弛豫时间分布图。

同样,利用COMSOL Multiphysics软件预测腐蚀因子在环氧涂层中的渗透情况。控制方程为Fick第二定律:

其中,c为Cl-浓度,mol/m3;t为扩散时间,s;D为扩散系数,m2/s。设定Cl-在环氧树脂中的扩散系数为10-9 m2/s。设定3.5%NaCl溶液中Cl-浓度为620 mol/m3。有限元法作为数值模拟方法可以显著提高对潜在膜层失效、物质传递和电化学原理的理解,并有助于解释实验数据[15],是进一步发展探究涂层防护与失效过程的有用工具。有限元法可以建立普遍适用的涂层防护模型,为涂层防护机理探讨和涂层性能快速评价提供有利分析手段。

本文基于弛豫时间分布的理论基础,通过有限元法对环氧涂层的渗水过程进行模拟分析,研究了环氧涂层的防腐性能和抗渗水性能。结果表明,环氧涂层渗水过程会影响环氧涂层内部的电化学过程。该研究为有机防护涂层的机理研究提供了一种新的综合分析方法。

1 实验方法

本研究使用E-44型环氧树脂作为成膜物质,650聚酰胺作为固化剂,二甲苯和正丁醇作为溶剂(质量比为7∶3)。按成膜物质、固化剂、溶剂比为2∶1∶1.2制备环氧防腐涂层,将E-44与溶剂按比例混合均匀后,在磁力搅拌器上搅拌30 min,随后加入固化剂搅拌20 min,超声10 min,静置后,将涂层涂覆在工作电极表面,固化48 h后用于电化学测试。

本研究对环氧防腐涂层进行电化学测试,用于研究环氧涂层的防腐性能和抗渗水性能,测试细节如下。采用Autolab PGSTAT302N电化学工作站进行电化学测试,测试频率范围为105~10-2 Hz,正弦波扰动信号为10 mV。工作电极为Q235钢(1 cm × 1 cm)制备的测试电极(表面涂敷环氧涂层,涂层厚度约为100 μm),参比电极为Ag/AgCl电极,对电极为铂电极。以3.5% (质量分数)NaCl溶液为电解质溶液(溶液Cl-浓度约为620 mol·m-3),对环氧涂层进行EIS测试。通过RelaxIS软件进行拟合电路的选择和EIS数据拟合,并对EIS数据进行DRT分析,选择Gaussian函数作为基函数,进行拟合计算。采用Origin软件对DRT数据进行分峰处理,得到各时间常数峰面积占比。通过Fick第二定律方程计算扩散系数,利用有限元法预测腐蚀因子在环氧涂层中的渗透情况。

2 结果讨论

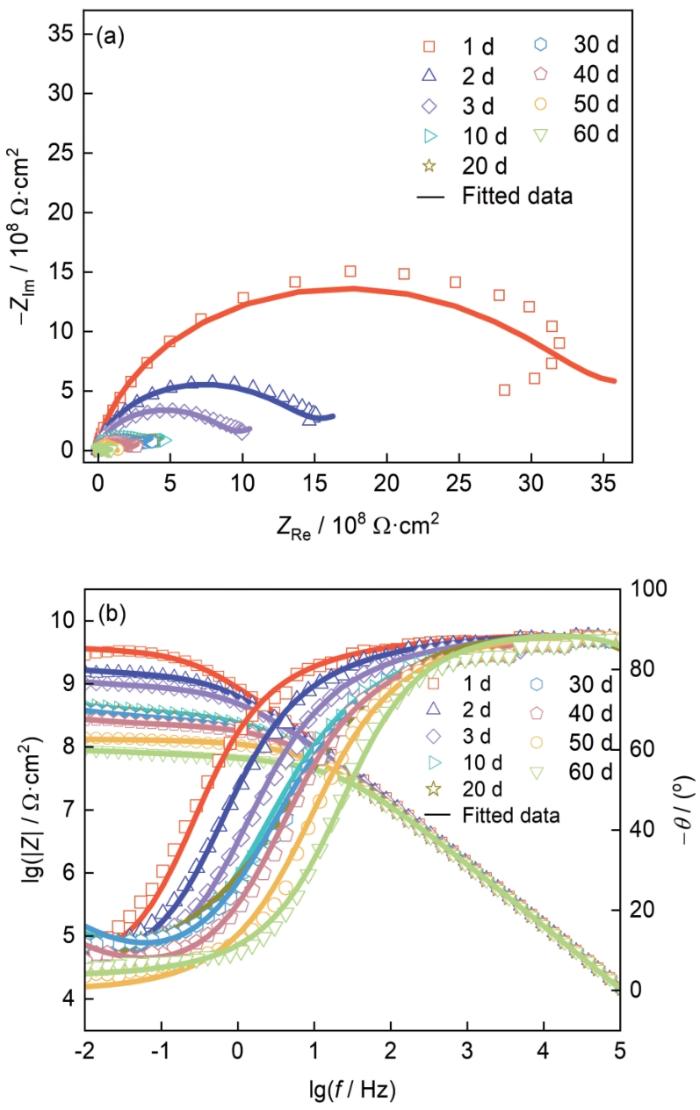

图1

图1

环氧涂层渗水过程的EIS图

Fig.1

Nyquist (a) and Bode (b) plots of water seepage process of epoxy coating

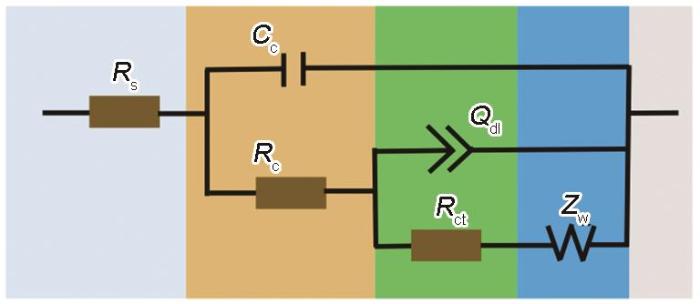

根据Nyquist图的特征和涂层渗水物理过程特征,选择相应的等效电路模型描述涂层渗水过程,如图2所示。其中,Rs为溶液电阻,Cc为涂层电容,Rc为涂层电阻,Qdl为双电层电容,Rct为界面电荷转移电阻,Zw为Warburg扩散阻抗。

图2

图2

环氧涂层渗水过程的等效电路模型

Fig.2

Equivalent circuit model of water seepage process of epoxy coating

2.1 环氧涂层渗水过程中的DRT分析

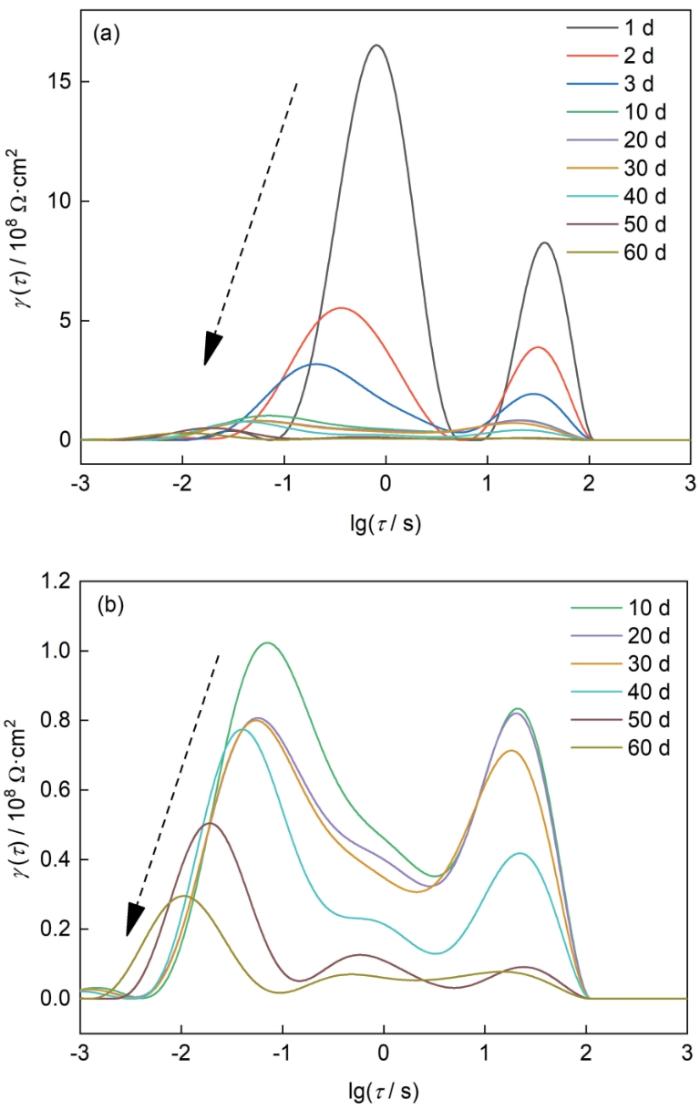

图3

图3

环氧涂层渗水过程的DRT图

Fig.3

DRT plots of water seepage process of epoxy coating: (a) 1-60 d, (b) 10-60 d

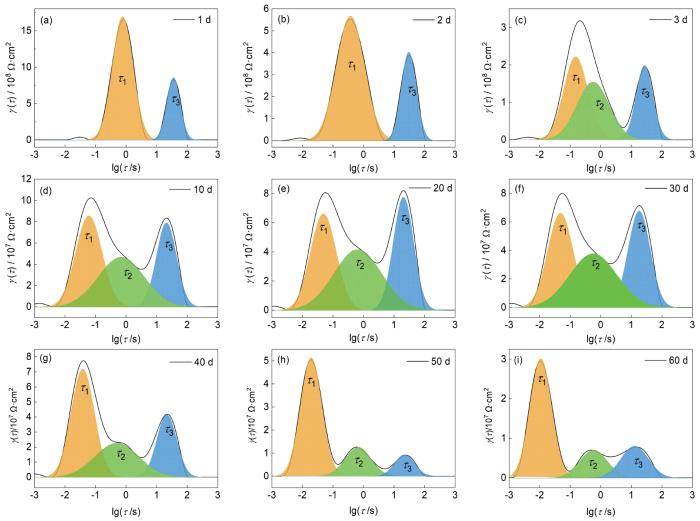

图4

图4

环氧涂层渗水过程的DRT分峰图

Fig.4

DRT peaks-splitting plots of water seepage process of epoxy coating: (a) 1 d, (b) 2 d, (c) 3 d, (d) 10 d, (e) 20 d, (f) 30 d, (g) 40 d, (h) 50 d, (i) 60 d

一是随着渗水时间的推移,DRT曲线中峰的总面积发生变化。随着时间的推移,总的峰面积逐渐降低,这说明涂层整体的电化学阻抗降低。这是因为在DRT图中,横坐标为弛豫时间τ,纵坐标为弛豫时间分布函数γ(τ)。在某一弛豫时间范围(

式中,ZDRT为电化学阻抗,Ω·cm2;R∞为电化学系统中的欧姆阻抗,Ω·cm2;Rpol为极化电阻,Ω·cm2;j为复数单位,f为频率,Hz。即在DRT图中,其弛豫时间范围(

二是随着渗水时间的推移,DRT曲线中峰的数量发生变化。基于DRT图中峰的位置与电化学过程的关系DRT拟合曲线分为3种主要峰,分别标记为τ1,τ2和τ3。其中,τ1峰的弛豫时间对应等效电路模型中Cc //Rc的时间常数,τ2峰的弛豫时间对应等效电路模型中Qdl //Rct的时间常数,τ3峰的弛豫时间对应等效电路模型中Zw的时间常数。在聚二甲基硅氧烷(PDMS)涂层长效防腐电化学阻抗的组成中,3个时间常数(Cc //Rc、Qdl //Rct、Zw)为主要组成基元。即可表示为下式:

在此需要强调的是,等效电路模型中的Rs在DRT曲线中也可能存在峰,如图4中所示。但峰面积占比较小,且其大小受环氧涂层与电解液之间形成的双电层界面决定,与本文讨论的环氧涂层内部渗水过程无关,故本文中忽略其影响。

如图3a所示,在第1和2 d的DRT曲线中,仅存在两个明显的DRT峰。这两个峰分别对应于环氧涂层等效电路模型中的Cc //Rc和Zw两个时间常数。在图4a和b中,将这两个曲线进行分峰处理,可得到第1和2 d环氧涂层的Cc //Rc在涂层阻抗中的贡献占比分别为75.4%和77.2%,如表1所示。在测试第3 d,环氧涂层中的DRT曲线出现第3个峰的萌芽,在lgτ = 0附近出现非独立的第3个峰。这说明随着渗水时间的推移,环氧涂层内部电化学结构发生变化,这是因为水和腐蚀性介质与环氧涂层内部发生反应,影响了环氧涂层内部的电化学过程。在图4c中,对第3 d的DRT曲线进行分峰处理,3个峰分别对应于环氧涂层等效电路模型中的Cc //Rc、Qdl //Rct和Zw 3个时间常数,且3个时间常数对应峰面积占比分别为39.0%、36.4%和24.6%,分别对应于3个时间常数对涂层整体电化学阻抗的贡献占比。

表1 环氧涂层渗水过程的DRT分析时间常数位置和面积比

Table 1

| Time / d | τ1 | τ2 | τ3 | |||||

|---|---|---|---|---|---|---|---|---|

| lgτ1 | Area | lgτ2 | Area | lgτ3 | Area | |||

| 1 | -0.1116 | 75.4% | - | - | 1.5508 | 24.6% | ||

| 2 | -0.4290 | 77.2% | - | - | 1.4839 | 27.8% | ||

| 3 | -0.8231 | 39.0% | -0.2532 | 36.4% | 1.4322 | 24.6% | ||

| 10 | -1.2186 | 37.5% | -0.1593 | 36.5% | 1.3211 | 26.0% | ||

| 20 | -1.3142 | 32.3% | -0.1884 | 37.8% | 1.3072 | 29.9% | ||

| 30 | -1.3221 | 33.9% | -0.2450 | 36.1% | 1.2551 | 30.0% | ||

| 40 | -1.4204 | 47.8% | -0.3031 | 28.6% | 1.3304 | 23.6% | ||

| 50 | -1.7131 | 68.3% | -0.1800 | 20.2% | 1.3452 | 11.5% | ||

| 60 | -1.9652 | 61.0% | -0.2386 | 18.3% | 1.1084 | 20.7% | ||

随着测试时间的推移,其他DRT曲线中第3个峰越发明显,如图3b所示。对所有的DRT曲线进行分峰处理,结果见图4。在第3~30 d的DRT分峰图中,可以明显看出,弛豫时间τ2对应的Qdl //Rct电化学过程对涂层总阻抗占比贡献较大,占比36%以上,如表1所示。然而,在第40 d后,弛豫时间τ2对应的Qdl //Rct电化学过程对涂层总阻抗占比贡献逐渐降低。第40、50和60 d的τ2峰占比分别为28.6%、20.2%和18.3%。这说明,随着渗水时间的增大,环氧涂层中水和腐蚀性介质的浓度会严重影响涂层内部Qdl //Rct电化学过程。在测试初期(第1~3 d左右),环氧涂层内部水和腐蚀性介质含量会引导涂层内部产生Qdl //Rct电化学过程;在测试中期(第3~30 d左右),环氧涂层内部水和腐蚀性介质含量持续增大,但是没有对Qdl //Rct电化学过程产生进一步的影响;在测试后期(第40~60 d左右),环氧涂层内部水和腐蚀性介质含量的进一步增大会严重影响Qdl //Rct电化学过程。

三是随着渗水时间的推移,DRT曲线中峰位置发生偏移。在图3和4中可以看出,弛豫时间τ3的峰位基本不会发生变化。这是因为弛豫时间τ3对应于半无限扩散所引起的Warburg阻抗,其过程近似为无限厚度值的滞留层中的扩散过程,其电化学过程由暂态到稳态的时间接近无限长。弛豫时间τ2峰位也不会发生变化,这是因为弛豫时间τ2对应于等效电路模型中Qdl//Rct的时间常数,双电层电容和扩散转移电阻对应的电化学过程由双电层电容的弛豫时间决定。环氧涂层与金属界面处的双电层电容厚度受材料和电位的影响,因此,双电层电容受影响很小,其由暂态到稳态的时间也基本不变。然而,弛豫时间τ1对应于等效电路模型中的Cc//Rc,涂层电容Cc受渗水过程影响明显。如图3和4所示,弛豫时间τ1的数值逐渐降低,其对应的电化学过程由暂态到稳态的时间逐渐加快,则电荷穿过环氧涂层,到达碳钢表面的速度越来越快,宏观表现为涂层电化学阻抗的降低。

2.2 环氧涂层渗水过程中的电容变化分析

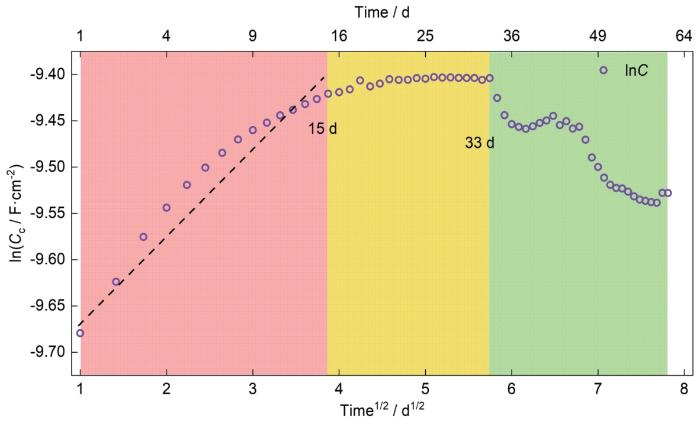

图5

图5

环氧涂层渗水过程的OCP和|Z|0.01 Hz变化图

Fig.5

Change diagram of OCP (a) and |Z|0.01 Hz (b) in water seepage process of epoxy coating

图6

图6

环氧涂层渗水过程的涂层电容Cc变化图

Fig.6

Change diagram of Cc in water seepage process of epoxy coating

涂层电容Cc是衡量涂层抗渗水性能的重要指标。在涂层渗水的初始阶段,涂层电容Cc随着测试时间的延长而增加。随着测试时间延长,涂层中的水达到饱和状态,涂层的电容趋于稳定。如图6所示,第1~15 d为环氧涂层渗水过程的初始阶段,环氧涂层电容Cc随着测试时间的延长而增加;第15~33 d为环氧涂层渗水过程的饱和阶段,在此过程中,涂层的电容趋于稳定,变化微小;第33~60 d为环氧涂层渗水过程失效阶段,由于涂层内部水和腐蚀性介质的含量过高,涂层电容电化学过程受到破坏,涂层电容数值严重降低。环氧涂层渗水过程中涂层电容Cc的波动趋势,与涂层的OCP和阻抗波动趋势一致,这表明环氧涂层渗水过程微观上影响到涂层电容Cc的电化学过程,宏观上表现为环氧涂层OCP和阻抗的变化。

涂层电容的变化能够反映涂层抗渗水性能。基于Fick定律可以通过下式计算得到环氧涂层的扩散系数D:

其中,dlnCc(t)/dt1/2 是斜率,D是扩散系数(m2·s-1),

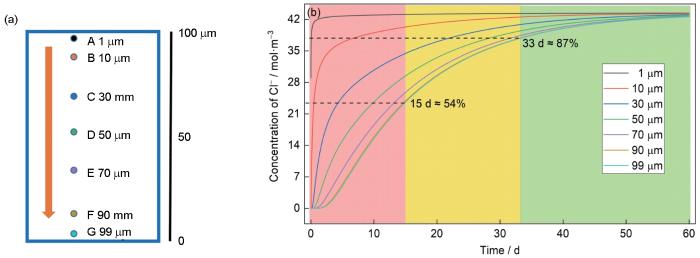

2.3 环氧涂层渗水过程中的有限元模拟结果

图7

图7

环氧涂层渗水过程位置监测点的Cl-浓度变化模拟曲线

Fig.7

Location monitoring points in the coating (a) and simulation change plots of Cl- concentration of location monitoring points in water seepage process of epoxy coating (b)

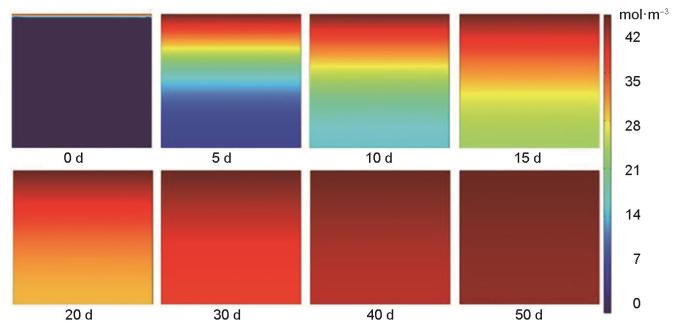

图8

图8

环氧涂层渗水过程的Cl-浓度变化模拟图

Fig.8

Simulation change diagram of concentration of Cl- in water seepage process of epoxy coating

在环氧涂层渗水的初始阶段,涂层整体(99%)中的Cl-浓度约为54%。这表明,在环氧涂层中,水和腐蚀性介质的浓度从0~54%,会适当提高环氧涂层的涂层电容。在环氧涂层渗水的饱和阶段,涂层整体(99%)中的Cl-浓度约为87%。这表明,在环氧涂层中,水和腐蚀性介质的浓度在54%~87%范围区间内,涂层的电容整体表现为平稳状态,不会进一步影响涂层电容电化学过程。在渗水过程失效阶段,涂层整体(99%)中的Cl-浓度大于87%,涂层的电容迅速降低。这表明,环氧涂层中水和腐蚀性介质的浓度大于87%后,涂层的电容电化学过程会受到严重影响。图8为环氧涂层渗水过程的Cl-浓度变化模拟图。在第15 d时,涂层中水和腐蚀性介质含量约为50%;在第30 d时,涂层中水和腐蚀性介质含量基本饱和;在第50 d时,涂层中水和腐蚀性介质含量饱和。因此,有限元法有效模拟了环氧涂层渗水过程中不同涂层深度的Cl-浓度变化过程,有助于从微观角度直观解析涂层的抗渗水能力和量化分析涂层失效过程。

3 结论

(1) 从宏观角度,环氧涂层渗水过程会影响涂层的电化学信号。环氧涂层的OCP和EIS数据随着渗水过程发生变化,这一现象是渗水过程影响涂层电化学信号的结果。

(2) 从微观电化学过程角度,DRT分析表明,渗水过程会严重影响Qdl //Rct电化学过程。随着渗水时间的增加,Qdl //Rct电化学过程为涂层总阻抗贡献比的趋势为先产生、后增大至稳定、最终逐渐降低的过程。

(3) 从微观涂层电容Cc分析,涂层电容变化和有限元模拟分析表明,涂层内部水和腐蚀性介质的含量会严重影响涂层的电容变化。随着渗水时间的增加,涂层内部水和腐蚀性介质的含量随之增加。在含量从0~54%阶段,涂层电容会随之升高;在54%~87%阶段,水和腐蚀性介质对涂层电容影响不大,涂层电容在这一阶段趋于稳定;在87%~100%阶段,涂层内部水和腐蚀性介质的含量严重饱和,降低了涂层的电容,进而宏观上影响涂层的OCP和EIS。

参考文献

Mussel-inspired preparation of dispersible mica nanosheets for waterborne epoxy coatings with reinforced anticorrosive performance

[J].

The cost of corrosion in China

[J].Corrosion is a ubiquitous and costly problem for a variety of industries. Understanding and reducing the cost of corrosion remain primary interests for corrosion professionals and relevant asset owners. The present study summarises the findings that arose from the landmark “Study of Corrosion Status and Control Strategies in China”, a key consulting project of the Chinese Academy of Engineering in 2015, which sought to determine the national cost of corrosion and costs associated with representative industries in China. The study estimated that the cost of corrosion in China was approximately 2127.8 billion RMB (~ 310 billion USD), representing about 3.34% of the gross domestic product. The transportation and electronics industries were the two that generated the highest costs among all those surveyed. Based on the survey results, corrosion is a major and significant issue, with several key general strategies to reduce the cost of corrosion also outlined.

Amino acids and their derivatives as corrosion inhibitors for metals and alloys

[J].

2-Amino-4-(4-methoxyphenyl)-thiazole as a novel corrosion inhibitor for mild steel in acidic medium

[J].

Performance of Mg-Sn surface alloys for the sacrificial cathodic protection of Mg alloy AZ31B-H24

[J].Three solid solution Mg-xSn (x = 1, 5, 10 wt%) alloys are evaluated as candidates for the sacrificial cathodic protection of AZ31B-H24. The performance of each alloy was studied in situ with global and local measurements of galvanic couples between Mg-Sn alloys and AZ31B-H24 when immersed in 0.6 M aqueous NaCl solution. Mg-1Sn was shown to galvanically protect AZ31B-H24 for 24 h with 95% efficiency. Polarity reversal was observed for Mg-5Sn during the initial 10 h, after which protection was offered; and Mg-10Sn provided no protection. Self-corrosion rates of 60% and 52% were observed for Mg-1Sn and Mg-5Sn alloys, respectively.

Anticorrosive reinforcement of waterborne epoxy coating on Q235 steel using NZ/BNNS nanocomposites

[J].

One-step synthesis of superhydrophobic polyaniline capsules and its effect on corrosion resistance of organic coatings

[J].

超疏水聚苯胺胶囊的一步可控合成及其对有机涂层防腐性能的影响

[J].通过乳液聚合法,控制表面活性剂十二烷基苯磺酸钠 (SDBS) 的添加量,一步合成了具有超疏水性质、空心球形貌的聚苯胺胶囊,该微纳米空腔结构可实现缓蚀剂等物质的包覆功能。结果表明,不同表面活性剂添加量下的产物形貌均为空心球状,并且可实现水接触角由67°提升到152°的超疏水。将超疏水胶囊掺入涂层,在3.5%NaCl溶液中浸泡14 d后,低频阻抗模值为2.69×10<sup>10</sup>,与添加亲水性聚苯胺的环氧树脂涂层及不添加填料的环氧树脂涂层相比,涂层电阻超过一个数量级以上。其原因为粉末的超疏水性,增大了腐蚀介质在涂层中扩散阻力,同时由于长链烷基的掺杂,改善了聚苯胺粉末在环氧树脂中的相容性,提高了涂层致密性及耐蚀性。

Influence of pores on the quality of a silicon polyester coated galvanised steel system

[J].

Influence of simulated deep sea pressured-flowing seawater on failure behavior of epoxy glass flake coating

[J].

深海压力-流速耦合环境对环氧玻璃鳞片涂层失效行为的影响

[J].采用吸水率测试EIS、附着力测试SEM、FT-IR等方法,对比研究常压-静态环境 (0.1 MPa-0 m/s)、流体流动环境 (0.1 MPa-4 m/s)、高静水压力环境 (10 MPa-0 m/s) 和压力-流速耦合环境 (10 MPa-4 m/s) 下环氧玻璃鳞片涂层的失效行为和机制。实验结果表明,耦合环境下,填料与涂层基体间的界面结合被显著削弱,涂层的物理结构发生严重破环,腐蚀介质在涂层中加速扩散,并在涂层缺陷和涂层/金属界面处大量聚集,导致涂层吸水率大幅上升,力学性能显著下降,附着力迅速丧失,发生大面积鼓泡,快速失效。

Study on corrosion behaviors of epoxy coatings/substrate immersed in 3.5%NaCl solution by electrochemical methods

[J].

电化学方法研究环氧涂层/基体在3.5%NaCl溶液中的腐蚀行为

[J].

Deconvolution of electrochemical impedance spectra for the identification of electrode reaction mechanisms in solid oxide fuel cells

[J].

Electrical properties of solids. VIII. Dipole moments in polyvinyl chloride-diphenyl systems

[J].

Analysis of electrochemical impedance spectroscopy data using the distribution of relaxation times: a Bayesian and hierarchical Bayesian approach

[J].

Differentiation and decomposition of solid oxide fuel cell electrochemical impedance spectra

[J].

固体氧化物燃料电池电化学阻抗谱差异化研究方法和分解

[J].

Electrochemical impedance spectroscopy: simultaneous detection of different diffusion behaviors as seen in finite element method simulations of mediator-type enzyme electrodes

[J].