石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义。在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] 。因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的。超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] 。

点蚀作为一种隐蔽的局部腐蚀现象,往往由金属表面微小的坑洞缺陷逐渐发展而来,这一过程难以通过常规手段进行监测。因此,预测点蚀的生长过程并阐明其机理对油气田管柱的腐蚀控制有重要价值。采用模拟方法预测点蚀生长过程是腐蚀研究的重要方向,学者基于材料的溶解度、扩散定律和电化学动力学规律,提出了不同的点蚀坑生长确定性模型[6 ~9 ] 。依据适用性与采用的物理场方法,点蚀的微观模拟方法可分为蒙特卡洛方法、元胞自动机技术和有限元方法等。Malki和Baroux[9 ] 使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响。Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架。

腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布。随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布。Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加。Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降。Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系。本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响。

1 实验方法

本文研究的材料为油气田管道用超级13Cr不锈钢,其化学组成(质量分数,%)为:C 0.027,Si 0.18,Mn 0.47,Cr 12.87,Mo 2.2,S 0.004,P 0.022,Ni 5.32,Fe余量。沿着管道轴向取样,制成 20 mm × 10 mm × 2 mm大小的平板试样,试样经打磨抛光后备用。高温高压腐蚀实验中使用由去离子水配置而成的模拟地层水作为浸泡溶液,其主要成分(质量浓度,mg/L)为:HCO3 - - 60000, SO4 2 - 2+ 8310, Mg2+ 561, K+ 6620, Na+ 76500。本文主要研究腐蚀时间、温度与CO2 分压对于点蚀生长的影响,因此设置了3个变量共7组实验,其中每组浸泡实验中放置5个平行样品于高温高压釜,具体实验参数如表1 所示。

在高温高压浸泡实验之前,预先人为制造点蚀坑。经抛光的试样在6 g FeCl3 ·6H2 O + 94 mL H2 O + 1 mL HCl (37%,质量分数)的溶液中浸泡30 s,得到平均深度为2.7 μm的预制点蚀坑。所有浸泡实验均在带聚四氟乙烯内衬的316 L不锈钢高温高压反应釜中进行,每次实验前先向反应釜内连续通入5 h氮气(纯度为99.99%)以充分去除氧气。除氧结束后,向高温高压釜内通入CO2 达到目标压力,随后再将温度升至目标值。浸泡实验结束待溶液温度冷却至50℃后立即取出试样,随后采用ZEISS EV0 MA15型扫描电子显微镜(SEM)观察试样的点蚀坑形貌。利用三维光学显微镜(Contour GT-In Motion)测量不同条件下的点蚀坑深度,以每种条件下最深的5个蚀坑的平均深度作为该条件下蚀坑深度值。为了防止腐蚀产物在超级13Cr不锈钢点蚀坑内堆积引起点蚀深度测量误差,测试前试样先后在500 mL HCl (37%)+ 3.5 g C6 H12 N4 + 500 mL H2 O的除膜溶液和去离子水中分别超声清洗3 min,再使用冷风吹干待用。

2 有限元模拟

(1) 点蚀内部溶液为稀溶液,忽略溶液中的气相和固相,只考虑溶液中的离子水解反应与电化学反应;

(3) 点蚀坑外部金属以及内壁为钝化状态,只发生阴极反应,点蚀坑底部发生金属的氧化反应并向下发生变形。

2.1 几何建模及网格划分

采用几何模型对点蚀坑进行模拟计算,使用边长为100 μm的正方形区域作为本体溶液区域,边长为2.7 μm大小的正方形区域作为预制点蚀坑,本体溶液边缘离子浓度恒定为初始值。有限元模型内整体区域采用极细化网格划分,然后选择自由三角形功能对点蚀坑边界进行划分,最后选择点蚀坑内部边界进行细化处理,设置最小单元格大小为1 × 10-4 μm,最大单元格为0.05 μm,最大单元生长率为1,曲率因子为0.15,狭窄区域分辨率为1。二维模型及网格划分示意图见图1 。

图1

图1

有限元模型及网格划分

Fig.1

Finite element model and mesh division: (a) two dimensional global model, (b) inner boundary of pit, (c) the whole grid, (d) locally refined grid

由于点蚀坑上方的本体溶液边界处物质浓度与电势是恒定值,则采用Dirichlet边界条件:

C a = C 0 (1)

E i = E 0 (2)

式中:Ca 为本体溶液边界处物质浓度,mol/L;C 0 为初始物质浓度,mol/L;E i E 0

N i ⋅ b = 0 (3)

I ⋅ b = 0 (4)

式中:Ni 为离子通量,mol/(m2 ·s);b 表示法向量;I 为电流密度,A/m2 。对于内部活化金属表面,由于需要对电化学反应中的离子浓度变化进行计算,因而应用纽曼边界。金属电化学反应过程中,某一种离子在表面的通量与电流密度的关系为:

N i ⋅ b = C i n j ∑ j C j n j × ( I n i F ) (5)

式中:Ci 和Cj 为不同物质离子浓度,mol/L;n i nj 为不同离子电荷数;F 为Faraday常数,96485 C/mol。

基于超级13Cr不锈钢中参与腐蚀过程的两种主要合金元素的成分比例,假设点蚀坑底部金属溶解速率如下:

V c o r r = X F e × I F e M F e n F e F ρ F e + X C r × I C r M C r n C r F ρ C r (6)

式中:X F e X C r M Fe 、M Cr 为摩尔质量,kg/mol3 ;ρ Fe 、ρ Cr 为物质密度,kg/m3 。

2.2 数学模型

一般的传质模型分为瞬态与稳态,二者有着相似的控制逻辑。对于本文中的瞬态模型而言,假设反应过程中不考虑流速的影响,在满足稀溶液理论条件下,使用物质平衡理论推导出Nernst-Plank方程[16 ] 并对溶液中的物质传输进行计算,如下式:

R i = ∂ C i ∂ t + ∇ - D i ∇ C i - n i ω i F C i ∇ E 1 (7)

式中:R i Di 为扩散系数,m2 /s;ω i ω i D i RT ,其中R 为自然气体常数,8.314 J/(mol·K);T 为Kelvin温度,K;E 1 为静电势,V。

本文中的模型直接采用下式中的电中性方程,并以Na+ 离子作为电中性平衡参数因变量,使得模型内部始终维持电中性。

Σ i = n i C i (8)

2.3 电化学控制方程

大多数涉及金属离子电化学反应的都是半扩散控制,对于金属的氧化反应而言,其电化学反应过程中浓差极化可以由Nernst方程转换为:

E = E θ + R T n F l n γ 0 C 0 x i (9)

式中:E E θ γ0 为活度系数,由于模型假设点蚀内部为活性状态,故γ0 为1;C 0 xi g ,其中Fe的腐蚀电位-温度系数为2 mV/K,Cr的腐蚀电位-温度系数为1.3 mV/K[17 ] ,用以表达不同温度对于腐蚀电化学过程的影响。Fe和Cr发生阳极反应的电位方程如下:

E F e / F e 2 + = E F e / F e 2 + 0 + R T 2 F l n C F e 2 + - ( T - T r e f ) g (10)

E C r / C r 3 + = E C r / C r 3 + 0 + R T 3 F l n C C r 3 + - ( T - T r e f ) g (11)

I = I 0 × e ( E P O L - E j - E ' ) / R T (12)

电流密度方程中应该考虑到pH值以及温度对于电流密度的影响,这里采用Nordsveen等[18 ] 提出的电流密度方程:

I = I 0 × ( C H + C H + r e f ) × e ∆ H R 1 T r e f - 1 T (13)

I = I 0 e α × E P O L - E j - E ' R T × C H + C H + r e f × e ∆ H R 1 T r e f - 1 T (14)

式中:I 0 2 ;E POL 、Ej 和E ' C H + C H r e f + H 为焓变,kJ/mol;α 为调整参数,用于修正电流密度I

表2 为由 式(14)得到的电流密度方程。需要指出的是,不同温度下的初始电位及电流密度无法准确获取,因此表2 中的初始电位及电流密度为25℃所对应值。电流密度方程中的电位-温度系数,可以有效修正初始电位及电流密度的影响。

2.4 水解/ 平衡反应

溶液中的水解反应是点蚀坑内部酸化的重要来源,其水解/平衡反应方程式如下:

F e 2 + + H 2 O → F e O H + + H + (15)

F e 2 + + C l - → F e C l + (16)

CO2 水溶液中的主要化学反应及其相应的化学平衡和动力学速率常数,如表3 所示[20 ] 。表中:P 为压力,Pa;φ 为CO2 逸度系数,计算表达式为:

l g φ = P ( 0.0031 - 1.4 / T ) / 10 5 (17)

根据表3 中相关公式可得不同温度条件下的平衡系数K H , f K 1 , f

K H , f = 10 46.199 - 17265.4 / T (18)

K 1 , f = 10 5.71 + 0.0526 × T - 0.000294 × T 2 + 0.000000791 × T 3 (19)

不同温度下平衡常数可由文献[18 , 21 ]求得,结果如表4 所示,其中HCO3 - K 2, f 为估计值。

由表4 中的平衡常数关系可以计算出不同条件下各物质的初始浓度及本体溶液边界pH值。在2.8 MPa CO2 /20 d条件下测得不同温度溶液内部平均分布的物质浓度及边界pH值,计算结果如表5 所示。在95℃/20 d条件下测得不同CO2 分压溶液内部平均分布的物质浓度及边界pH值,计算结果如表6 所示。

3 结果与讨论

3.1 高温高压点蚀实验

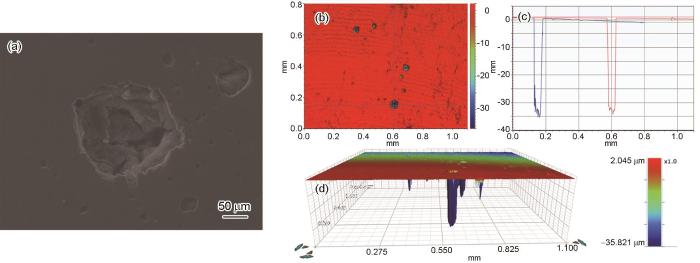

使用SEM和三维光学显微镜观察分析不同浸泡时间、温度和CO2 分压条件下的超级13Cr不锈钢表面点蚀坑,图2 为2.8 MPa CO2 分压/95℃条件下浸泡20 d后的典型形貌。预制点蚀坑直径明显增大,点蚀坑周围表面平整且疏松,同时点蚀坑周围出现了许多次生点蚀坑,但次生点蚀坑的半径小于预制点蚀坑,浸泡后预制点蚀坑向下生长,最终深度达到了35.821 μm。

图2

图2

2.8 MPa CO2 分压/95℃条件下浸泡20 d后典型的点蚀形貌

Fig.2

Typical pitting morphology after immersion in high temperature high pressure water at 2.8 MPa CO2 /95o C for 20 d: (a) surface topography, (b-d) three dimensional topography

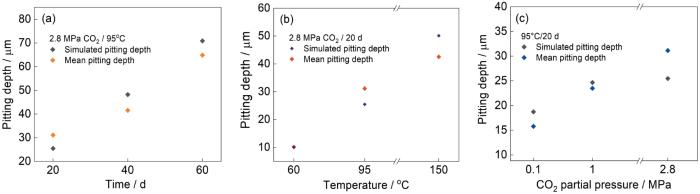

超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示。在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm。在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm。同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm。CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] 。超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱。这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] 。而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] 。

图3

图3

不同时间、温度和CO2 分压下的平均点蚀深度

Fig.3

Mean pitting depth under different immersion time (a), temperature (b) and CO2 partial pressure (c)

3.2 高温高压点蚀有限元模拟

3.2.1 实验与模拟点蚀深度对比

相同条件下模拟得到的超级13Cr不锈钢点蚀坑深度与实验结果较为吻合,模拟点蚀坑深度随着时间、温度和CO2 分压的增加而增加,见图4 。超级13Cr不锈钢在2.8 MPa CO2 分压/95℃浸泡60 d模拟点蚀深度为70.87 μm,此时实验与模拟结果的误差率为9.27%。在2.8 MPa CO2 分压/20 d条件下95℃浸泡时模拟点蚀深度为25.46 μm,此时实验与模拟结果的误差率为18.19%,而在150℃条件下实验与模拟结果误差率为17.83%。这可能是由于随着温度的升高导致超级13Cr不锈钢表面倾向于生成新的点蚀坑,而原有点蚀坑的生长受到抑制,导致平均点蚀深度与模拟结果的误差较大。当95℃/20 d浸泡条件下,CO2 分压为1 MPa时,模拟点蚀深度为24.65 μm,此时实验与模拟结果的误差率为4.98%。

图4

图4

不同时间、温度和CO2 分压下点蚀坑深度模拟与实验结果对比

Fig.4

Comparing the simulated pitting depth and experimental results under different immersion time (a), temperature (b) and CO2 partial pressure (c)

3.2.2 不同条件下的蚀坑内外离子浓度分布

点蚀坑内部金属离子水解反应引起的酸化与阳极氧化反应增强构成的自催化效应是点蚀内部继续生长的关键,即点蚀的生长与溶液中氢离子浓度有关。

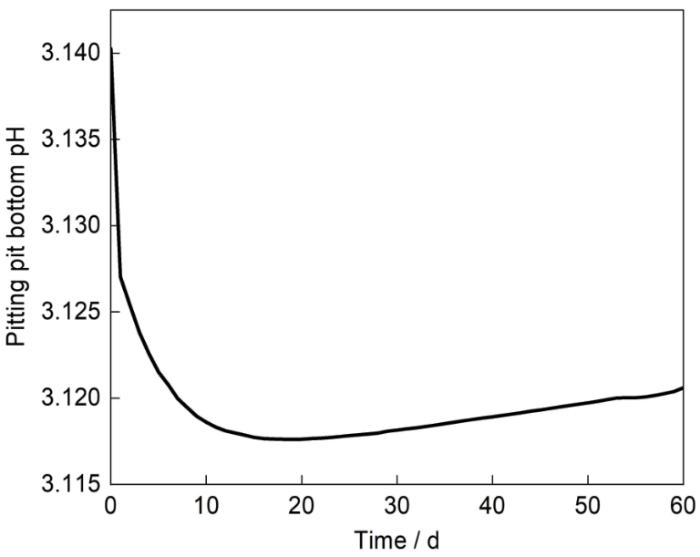

超级13Cr不锈钢点蚀坑底部pH值的变化规律如图5 所示。超级13Cr不锈钢点蚀坑底部由于氧化反应产生的阳离子水解使得内部酸化,导致pH值在前10 d出现快速下降,并在第15 d达到最低,随着时间的增加,pH值变化不大,文献[15 ]中也出现了相同的现象。这可能是由于H+ 不仅源于阳离子水解,还可以由H2 CO3 电离生成,当H+ 浓度较大时,H2 CO3 电离逆向反应增强,阻止酸化的持续进行。同时,蚀坑内壁发生的阴极还原反应也会随着H+ 浓度的提高而加剧,进一步消耗了H+ 。因此,点蚀坑底部的pH值无法持续下降。

图5

图5

点蚀坑底部pH随时间变化规律

Fig.5

Evolution of pH at the bottom of pit

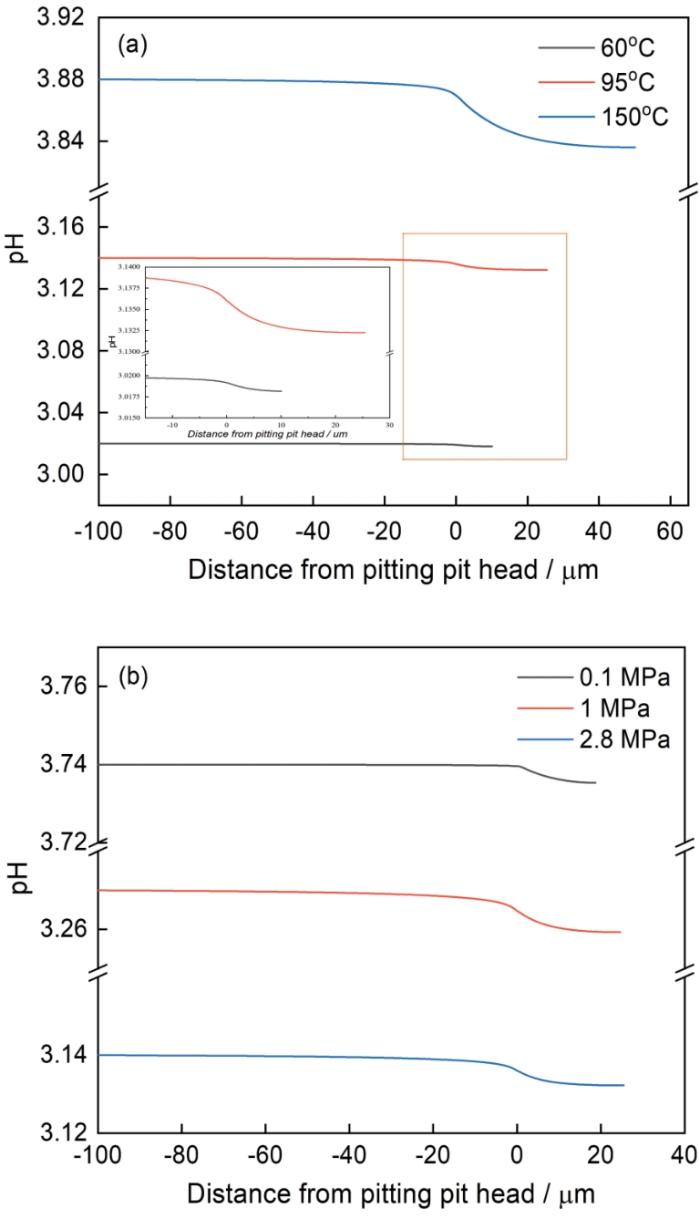

溶液pH值在点蚀坑口附近发生剧烈变化,pH值随着点蚀深度的增加而减小,并最终趋于稳定。在CO2 分压相同时,温度升高会使得点蚀坑内溶液的pH值升高(图6a ),这是因为升高温度后CO2 溶解度降低,碳酸电离出的H+ 也就更少。而在温度相同时,增大CO2 分压会降低点蚀坑内溶液pH值(图6b ),这是因为CO2 水解体系本身存在“缓冲效应”[27 ,28 ] ,即水解平衡系数在特定温度条件下是恒定值,而增大CO2 分压使得H+ 离子浓度加大,HCO3 -

图6

图6

不同温度和CO2 分压条件下点蚀坑内溶液pH值随深度变化规律

Fig.6

Distribution of pH along the depth direction of the pit under different temperature (a) and CO2 partial pressure (b)

如图7a 所示,点蚀坑底部腐蚀产生的Fe2+ 由于扩散系数较小在此处明显聚集。当Fe2+ 浓度较低时可以提供较大的电位差,促使阳极氧化反应的进行,但是随着反应的进行浓差极化会增大。因此,点蚀坑内部Fe2+ 浓度随着浸泡时间的增加均呈上升趋势,但上升程度变缓(图7b )。超级13Cr不锈钢点蚀坑内部由于温度升高,使得更负的自腐蚀电位与更强的碳酸正向水解反应导致阳极反应的电流密度增加,因此,不同温度下点蚀坑内部离子浓度有着较大的差异。邓博等[29 ] 认为温度在一定程度上会影响金属表面的溶解活性以及点蚀孔内外溶液的离子扩散速率。当温度由60℃升高到95℃时,超级13Cr不锈钢点蚀坑底部Fe2+ 浓度由7.5 × 10-5 mol/L升高到8.4 × 10-4 mol/L;当温度为150℃时,Fe2+ 浓度继续升高至5.6 × 10-3 mol/L,由此可见Fe2+ 浓度在高温条件下变化更为明显(图7c )。Fe2+ 、FeOH+ 和FeCl+ 浓度随着腐蚀时间的延长和温度的提高而增大,并且Fe2+ 以水解反应为主。超级13Cr不锈钢点蚀坑内部Fe2+ 、FeCl+ 和FeOH+ 浓度在不同CO2 分压下变化均不大(图7d )。

图7

图7

不同时间、温度和CO2 分压对点蚀坑内部离子浓度分布的影响

Fig.7

Effect of immersion time, temperature and CO2 partial pressure on the distribution of ion concentration along the depth direction of the pit: (a) concentration of Fe2+ after immersion for 20 d at 150℃, (b) effect of immersion time, (c) effect of temperature, (d) effect of CO2 partial pressure

4 结论

(1) 超级13Cr不锈钢的平均点蚀深度随着浸泡时间、温度和CO2 分压的增大而加深,并且平均点蚀深度与模拟结果较为吻合。

(2) 模拟结果表明,超级13Cr不锈钢蚀坑底部pH值在点蚀初期由于金属离子的水解而出现下降。并且,降低温度和增大CO2 分压也会降低点蚀坑内pH值。

(3) 在不同腐蚀时间、温度和CO2 分压条件下,不同离子浓度的最大值出现在蚀坑底部。同时,腐蚀时间的延长和温度的提高均能促进蚀坑内部Fe2+ 浓度的增加。

参考文献

View Option

[1]

Ge P L Zeng W G Xiao W W et al Effect of applied stress and medium flow on corrosion behavior of carbon steel in H2 S/CO2 coexisting environment

[J]. J. Chin. Soc. Corros. Prot. , 2021 , 41 : 271

[本文引用: 1]

葛鹏莉 , 曾文广 , 肖雯雯 等 H2 S/CO2 共存环境中施加应力与介质流动对碳钢腐蚀行为的影响

[J]. 中国腐蚀与防护学报 , 2021 , 41 : 271

DOI

[本文引用: 1]

采用带有磁力驱动轴的高温高压腐蚀测试釜,通过失重法研究了施加应力与介质流动对20#钢和L245NS钢在H<sub>2</sub>S/CO<sub>2</sub>共存环境中腐蚀行为的影响。采用SEM和XRD表征手段分析了浸泡腐蚀后四点弯曲试样表面的微观形貌及腐蚀产物的组成。结果表明:在H<sub>2</sub>S/CO<sub>2</sub>共存环境中的各实验条件下,20#钢的平均腐蚀速率均高于L245NS钢的。当施加应力和液态介质流动时,两种材料的腐蚀速率均增大;应力对腐蚀速率的影响更显著。推测腐蚀机理为:H<sub>2</sub>S在腐蚀过程中起主导作用,生成了具有保护性的FeS腐蚀产物膜。应力会导致腐蚀产物膜存在大量微观通道,促进了腐蚀过程的进行;流体流动加速了金属溶解和腐蚀性物质的扩散,表现出最大的腐蚀速率。

[2]

Zhang G C Zhang H Niu K et al Corrosion resistance of 13Cr stainless steel against high temperature and high pressure carbon dioxide

[J]. Mater. Prot. , 2012 , 45 (6 ): 58

[本文引用: 1]

张国超 , 张 涵 , 牛 坤 等 高温高压下超级13Cr不锈钢抗CO2 腐蚀性能

[J]. 材料保护 , 2012 , 45 (6 ): 58

[本文引用: 1]

[3]

Liu Y Z Chang Z L Zhao G X et al Corrosion behavior of Super 13%Cr martensitic stainless steel under ultra-deep, ultra-high pressure and high temperature oil and gas well environment

[J]. Hot Work. Technol. , 2012 , 41 (10 ): 71

刘艳朝 , 常泽亮 , 赵国仙 等 超级13Cr不锈钢在超深超高压高温油气井中的腐蚀行为研究

[J]. 热加工工艺 , 2012 , 41 (10 ): 71

[4]

Lü X H Zhao G X Zhang J B et al Corrosion behaviors of super 13Cr martensitic stainless steel under CO2 and H2 S/CO2 environment

[J]. J. Univ. Sci. Technol. Beijing , 2010 , 32 : 207

吕祥鸿 , 赵国仙 , 张建兵 等 超级13Cr马氏体不锈钢在CO2 及H2 S/CO2 环境中的腐蚀行为

[J]. 北京科技大学学报 , 2010 , 32 : 207

[5]

Zhang C X Qi Y M Zhang Z H Study on the corrosion behavior of super 13Cr stainless steel in environment with H2 S and CO2

[J]. Bao-Steel Technol. , 2020 , (1 ): 7

[本文引用: 1]

张春霞 , 齐亚猛 , 张忠铧 超级13Cr在H2 S和CO2 共存环境下的腐蚀行为影响研究

[J]. 宝钢技术 , 2020 , (1 ): 7

[本文引用: 1]

[6]

Scheiner S Hellmich C Finite volume model for diffusion- and activation-controlled pitting corrosion of stainless steel

[J]. Comput. Methods Appl. Mech. Eng. , 2009 , 198 : 2898

DOI

URL

[本文引用: 1]

[7]

Bartosik Ł Di Caprio D Stafiej J Cellular automata approach to corrosion and passivity phenomena

[J]. Pure Appl. Chem. , 2012 , 85 : 247

DOI

URL

Our research on employing the cellular automata methodology to corrosion and passivation phenomena is reviewed. Examples of a peculiar pit development are found and presented. The diffusion rate in the corroding medium is argued and shown in the simulation results to affect mainly the characteristic length scale for the corrosion process. New data for the pitting corrosion development on a planar interface are presented and discussed.

[8]

Taleb A Vautrin-Ul C Mendy H et al Mesoscopic modeling of corrosion processes: pitting morphology evolution [A]. DegiorgiVG, BrebbiaCA, AdeyRA. Simulation of Electrochemical Processes II[M]. WIT Press , 2007 , 54 : 13

[9]

Malki B Baroux B Computer simulation of the corrosion pit growth

[J]. Corros. Sci. , 2005 , 47 : 171

DOI

URL

[本文引用: 2]

[10]

Liu J Li Z L Hou L et al Model-building for computational simulation of multi-pit corrosion process with cellular automata

[J]. Chem. Eng. Mach. , 2011 , 38 : 206

[本文引用: 1]

刘 静 , 李自力 , 侯 蕾 等 元胞自动机方法模拟材料点蚀过程的建模过程

[J]. 化工机械 , 2011 , 38 : 206

[本文引用: 1]

[11]

Munn R General A Application of electrochemical principles to three-dimensional multi-metallic underwater structures

[J]. US Naval Underwater Systems Center Technical Memorandum. , 1977 : 771183

[本文引用: 1]

[12]

Alkire R Bergh T Sani R L et al Predicting electrode shape change with use of finite element methods

[J]. J. Electrochem. Soc. , 1981 , 125 : 1981

DOI

[本文引用: 1]

[13]

Amri J Gulbrandsen E Nogueira R P Numerical simulation of a single corrosion pit in CO2 and acetic acid environments

[J]. Corros. Sci. , 2010 , 52 : 1728

DOI

URL

[本文引用: 1]

[14]

Guo M L Xing P G Zheng J S Pitting corrosion behavior of stainless steel 304 in carbon dioxide environments

[J]. J. Iron Steel Res. Int. , 2004 , 11 : 47

[本文引用: 1]

[15]

Malki B Souier T Baroux B Influence of the alloying elements on pitting corrosion of stainless steels: A modeling approach

[J]. J. Electrochem. Soc. , 2008 , 155 : C583

DOI

URL

[本文引用: 2]

[16]

Fuller T F Newman J Experimental determination of the transport number of water in nafion 117 membrane

[J]. J. Electrochem. Soc. , 1992 , 139 : 1332

DOI

[本文引用: 1]

[17]

Li T S Wu J Guo X L et al Activation energy of metal dissolution in local pit environments

[J]. Corros. Sci. , 2021 , 193 : 109901

DOI

URL

[本文引用: 1]

[18]

Nordsveen M Nešić S Nyborg R et al A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-part 1: theory and verification

[J]. Corrosion , 2003 , 59 : 443

DOI

URL

[本文引用: 2]

[19]

Wang W Sun H Y Sun L J et al Numerical simulation for crevice corrosion of 304 stainless steel in sodium chloride solution

[J]. Chem. Res. Chin. Univ. , 2010 , 26 : 822

[本文引用: 1]

[20]

Nesic S Sun W 2.25-Corrosion in acid gas solutions

[J]. Shreir's Corros. , 2010 , 2 : 1270

[本文引用: 3]

[21]

Oddo J E Tomson M B Simplified calculation of CaCO3 saturation at high temperatures and pressures in brine solutions

[J]. J. Pet. Technol. , 1982 , 34 : 1583

DOI

URL

[本文引用: 1]

A simplified method to calculate CaCO3 saturation is developed using only commonly measured field parameters. The calculated saturation index, Is, and pH values are accurate at high temperatures and pressures in brines and are compared with less sophisticated and more complex calculations. The final forms of Is and pH calculations are derived using conditional equilibrium constants dependent on temperature, pressure, and ionic strength. which eliminate the need for activity coefficients. The Is equation is presented in forms for calculation with known or derived pH and where the pH of the solution is unknown. Practical application of Is is shown by calculating the scaling tendency of several geopressured energy wells of the U.S. gulf coast region.

[22]

Pan X Ren Z Lian J B et al Effect of heat treatment process on corrosion behavior of super 13Cr stainless steel in CO2 -saturated oilfield formation aqueous solution

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 752

[本文引用: 1]

潘 鑫 , 任 泽 , 连景宝 等 热处理工艺对超级13Cr不锈钢在饱和CO2 油田地层水中腐蚀行为影响

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 752

[本文引用: 1]

[23]

Li D P Zhang L Shi F X et al Effect of temperature on the corrosion behavior of 13Cr stainless steel under a high CO2 partial pressure environment

[J]. Chin. J. Eng. , 2015 , 37 : 1463

[本文引用: 1]

李大朋 , 张 雷 , 石凤仙 等 温度对13Cr不锈钢在高CO2 分压环境中腐蚀行为的影响

[J]. 工程科学学报 , 2015 , 37 : 1463

[本文引用: 1]

[24]

Ma Z H Evaluation of pitting corrosion performance of 13Cr series martensitic stainless steels

[J]. Corros. Prot. , 2013 , 34 : 819

马朝晖 13Cr系列马氏体不锈钢的点蚀性能评价

[J]. 腐蚀与防护 , 2013 , 34 : 819

[25]

Zhang W L Zhang Z L Wu Z L et al Effect of temperature on pitting corrosion behavior of 316L stainless steel in oilfield wastewater

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 143

[本文引用: 1]

张文丽 , 张振龙 , 吴兆亮 等 温度对316L不锈钢在油田污水中点蚀行为的影响研究

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 143

DOI

[本文引用: 1]

通过动电位极化以及SEM分析对316L不锈钢在不同温度油田污水中的腐蚀行为进行了研究,同时利用点缺陷模型 (PDM) 解释了不锈钢的点蚀行为。结果表明,随着温度的升高,点蚀敏感性增加,点蚀电位降低。通过PDM分析了点蚀电位与电势扫描速率平方根在不同温度下的实验结果。PDM结合竞争性吸附理论和在钝化膜/溶液界面处阳离子空位生成机理成功地解释了本文的结果。

[26]

Lü X H Zhao G X Fan Z H et al Effects of Cl- Concentration and CO2 partial pressure on pitting behavior of 13Cr stainless steel under high temperature and high pressure

[J]. Mater. Prot. , 2004 , 37 (6 ): 34

[本文引用: 1]

吕祥鸿 , 赵国仙 , 樊治海 等 高温高压下Cl- 浓度、CO2 分压对13Cr不锈钢点蚀的影响

[J]. 材料保护 , 2004 , 37 (6 ): 34

[本文引用: 1]

[27]

Barker R Burkle D Charpentier T et al A review of iron carbonate (FeCO3 ) formation in the oil and gas industry

[J]. Corros. Sci. , 2018 , 142 : 312

DOI

URL

[本文引用: 1]

[28]

Pots B F M Mechanistic models for the prediction of CO2 corrosion rates under multi-phase flow conditions

[R]. Houston : NACE Internation , 1995

[本文引用: 1]

[29]

Deng B Jiang Y M Hao Y W et al Synergetic effect of fluoride and chloride on the critical pitting temperature of 316 stainless steel

[J]. J. Chin. Soc. Corros. Prot. , 2008 , 28 : 30

[本文引用: 1]

邓 博 , 蒋益明 , 郝允卫 等 F- 和Cl- 对316不锈钢临界点蚀温度的协同作用

[J]. 中国腐蚀与防护学报 , 2008 , 28 : 30

[本文引用: 1]

Effect of applied stress and medium flow on corrosion behavior of carbon steel in H2 S/CO2 coexisting environment

1

2021

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

H2 S/CO2 共存环境中施加应力与介质流动对碳钢腐蚀行为的影响

1

2021

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

Corrosion resistance of 13Cr stainless steel against high temperature and high pressure carbon dioxide

1

2012

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

高温高压下超级13Cr不锈钢抗CO2 腐蚀性能

1

2012

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

Corrosion behavior of Super 13%Cr martensitic stainless steel under ultra-deep, ultra-high pressure and high temperature oil and gas well environment

0

2012

超级13Cr不锈钢在超深超高压高温油气井中的腐蚀行为研究

0

2012

Corrosion behaviors of super 13Cr martensitic stainless steel under CO2 and H2 S/CO2 environment

0

2010

超级13Cr马氏体不锈钢在CO2 及H2 S/CO2 环境中的腐蚀行为

0

2010

Study on the corrosion behavior of super 13Cr stainless steel in environment with H2 S and CO2

1

2020

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

超级13Cr在H2 S和CO2 共存环境下的腐蚀行为影响研究

1

2020

... 石油和天然气是现代工业的血液,作为国家战略资源中的重要一环,其开发与储藏对于国民经济的发展有着重大意义.在部分油气田开采过程中由于CO2 等气体从地层经过油管进入地面管线,造成井下管柱、地面管线和设备的严重腐蚀[1 ] .因此,选用高耐蚀油井管柱进而提高服役的安全性是十分必要的.超级13Cr不锈钢因其高强度和高耐蚀性被广泛应用于富含CO2 的油气田,然而服役过程中仍有发生点蚀的风险[2 ~5 ] . ...

Finite volume model for diffusion- and activation-controlled pitting corrosion of stainless steel

1

2009

... 点蚀作为一种隐蔽的局部腐蚀现象,往往由金属表面微小的坑洞缺陷逐渐发展而来,这一过程难以通过常规手段进行监测.因此,预测点蚀的生长过程并阐明其机理对油气田管柱的腐蚀控制有重要价值.采用模拟方法预测点蚀生长过程是腐蚀研究的重要方向,学者基于材料的溶解度、扩散定律和电化学动力学规律,提出了不同的点蚀坑生长确定性模型[6 ~9 ] .依据适用性与采用的物理场方法,点蚀的微观模拟方法可分为蒙特卡洛方法、元胞自动机技术和有限元方法等.Malki和Baroux[9 ] 使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响.Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架. ...

Cellular automata approach to corrosion and passivity phenomena

0

2012

Computer simulation of the corrosion pit growth

2

2005

... 点蚀作为一种隐蔽的局部腐蚀现象,往往由金属表面微小的坑洞缺陷逐渐发展而来,这一过程难以通过常规手段进行监测.因此,预测点蚀的生长过程并阐明其机理对油气田管柱的腐蚀控制有重要价值.采用模拟方法预测点蚀生长过程是腐蚀研究的重要方向,学者基于材料的溶解度、扩散定律和电化学动力学规律,提出了不同的点蚀坑生长确定性模型[6 ~9 ] .依据适用性与采用的物理场方法,点蚀的微观模拟方法可分为蒙特卡洛方法、元胞自动机技术和有限元方法等.Malki和Baroux[9 ] 使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响.Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架. ...

... [9 ]使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响.Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架. ...

Model-building for computational simulation of multi-pit corrosion process with cellular automata

1

2011

... 点蚀作为一种隐蔽的局部腐蚀现象,往往由金属表面微小的坑洞缺陷逐渐发展而来,这一过程难以通过常规手段进行监测.因此,预测点蚀的生长过程并阐明其机理对油气田管柱的腐蚀控制有重要价值.采用模拟方法预测点蚀生长过程是腐蚀研究的重要方向,学者基于材料的溶解度、扩散定律和电化学动力学规律,提出了不同的点蚀坑生长确定性模型[6 ~9 ] .依据适用性与采用的物理场方法,点蚀的微观模拟方法可分为蒙特卡洛方法、元胞自动机技术和有限元方法等.Malki和Baroux[9 ] 使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响.Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架. ...

元胞自动机方法模拟材料点蚀过程的建模过程

1

2011

... 点蚀作为一种隐蔽的局部腐蚀现象,往往由金属表面微小的坑洞缺陷逐渐发展而来,这一过程难以通过常规手段进行监测.因此,预测点蚀的生长过程并阐明其机理对油气田管柱的腐蚀控制有重要价值.采用模拟方法预测点蚀生长过程是腐蚀研究的重要方向,学者基于材料的溶解度、扩散定律和电化学动力学规律,提出了不同的点蚀坑生长确定性模型[6 ~9 ] .依据适用性与采用的物理场方法,点蚀的微观模拟方法可分为蒙特卡洛方法、元胞自动机技术和有限元方法等.Malki和Baroux[9 ] 使用Monte Carlo算法和元胞自动机技术探究了溶解概率参数对点蚀坑形貌和生长过程的影响.Liu等[10 ] 基于元胞自动机模型构建了材料多点蚀过程的二维模型框架. ...

Application of electrochemical principles to three-dimensional multi-metallic underwater structures

1

1977

... 腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布.随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布.Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加.Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降.Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系.本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响. ...

Predicting electrode shape change with use of finite element methods

1

1981

... 腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布.随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布.Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加.Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降.Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系.本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响. ...

Numerical simulation of a single corrosion pit in CO2 and acetic acid environments

1

2010

... 腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布.随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布.Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加.Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降.Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系.本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响. ...

Pitting corrosion behavior of stainless steel 304 in carbon dioxide environments

1

2004

... 腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布.随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布.Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加.Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降.Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系.本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响. ...

Influence of the alloying elements on pitting corrosion of stainless steels: A modeling approach

2

2008

... 腐蚀的有限元模拟方法由Munn和General[11 ] 于1977年提出,通过热传导方程模拟金属电偶腐蚀平面混合电位和电流密度分布.随后,Alkire等[12 ] 将Laplace方程作为控制方程,并引入Butler-Volmer公式描述表面电流密度变化,探究了电沉积过程中阴极表面形状变化以及电位分布.Amri等[13 ] 建立了含醋酸和CO2 的水溶液中单个点蚀坑的数值模型,该模型采用Tafel方程描述了X65管线钢电极表面的电化学反应与离子动力学,结果表明点蚀坑内部氢离子与CO2 的消耗使得极化电阻增加.Guo等[14 ] 研究表明点蚀钝化电位与破裂电位随温度升高而线性下降,温度升高引起的钝化膜不稳定导致点蚀性能下降.Malki等[15 ] 假设点蚀坑模型内壁发生钝化,电化学反应只在点蚀坑底部发生,通过改变点蚀坑底部钝化区面积得到了恒电位下点蚀坑内部离子浓度与反应速率变化的关系.本文利用有限元模拟COMSOL Multiphysics软件建立了点蚀生长模型,结合高温高压浸泡实验,探究不同时间、温度和CO2 分压对超级13Cr不锈钢点蚀深度以及蚀坑内部pH值和离子浓度变化的影响. ...

... 超级13Cr不锈钢点蚀坑底部pH值的变化规律如图5 所示.超级13Cr不锈钢点蚀坑底部由于氧化反应产生的阳离子水解使得内部酸化,导致pH值在前10 d出现快速下降,并在第15 d达到最低,随着时间的增加,pH值变化不大,文献[15 ]中也出现了相同的现象.这可能是由于H+ 不仅源于阳离子水解,还可以由H2 CO3 电离生成,当H+ 浓度较大时,H2 CO3 电离逆向反应增强,阻止酸化的持续进行.同时,蚀坑内壁发生的阴极还原反应也会随着H+ 浓度的提高而加剧,进一步消耗了H+ .因此,点蚀坑底部的pH值无法持续下降. ...

Experimental determination of the transport number of water in nafion 117 membrane

1

1992

... 一般的传质模型分为瞬态与稳态,二者有着相似的控制逻辑.对于本文中的瞬态模型而言,假设反应过程中不考虑流速的影响,在满足稀溶液理论条件下,使用物质平衡理论推导出Nernst-Plank方程[16 ] 并对溶液中的物质传输进行计算,如下式: ...

Activation energy of metal dissolution in local pit environments

1

2021

... 式中:E E θ γ0 为活度系数,由于模型假设点蚀内部为活性状态,故γ0 为1;C 0 xi g ,其中Fe的腐蚀电位-温度系数为2 mV/K,Cr的腐蚀电位-温度系数为1.3 mV/K[17 ] ,用以表达不同温度对于腐蚀电化学过程的影响.Fe和Cr发生阳极反应的电位方程如下: ...

A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-part 1: theory and verification

2

2003

... 电流密度方程中应该考虑到pH值以及温度对于电流密度的影响,这里采用Nordsveen等[18 ] 提出的电流密度方程: ...

... 不同温度下平衡常数可由文献[18 , 21 ]求得,结果如表4 所示,其中HCO3 - K 2, f 为估计值. ...

Numerical simulation for crevice corrosion of 304 stainless steel in sodium chloride solution

1

2010

... Initial potential and current density of pit

Table 2 Reaction mechanism Current density equation Initial potential Initial urrent density[19 ] -2 F e → F e 2 + + 2 e - I F e = I F e 0 × e 0.735 × E P O L - E F e - E ' R T × C H + C H + r e f × e ∆ H R 1 T r e f - 1 T -0.684 2.7 × 10-11 C r → C r 3 + + 3 e - I C r = I C r 0 × e 0.735 × E P O L - E C r - E ' R T × C H + C H + r e f × e ∆ H R 1 T r e f - 1 T -0.988 1.7 × 10-9 H + + e - → 1 2 H 2 I c o r r = I H _ 0 × e ( E P O L - E H - E ' ) / R T × ( C H + C H + r e f ) -0.224 2.0 × 10-4 H 2 O + e - → 1 2 H 2 + O H - I c o r r = I H 2 O _ 0 × e ( E P O L - E H 2 O - E ' ) / R T -1.072 8.0 × 10-10

<strong>2.4</strong> 水解<strong>/</strong>平衡反应 溶液中的水解反应是点蚀坑内部酸化的重要来源,其水解/平衡反应方程式如下: ...

2.25-Corrosion in acid gas solutions

3

2010

... CO2 水溶液中的主要化学反应及其相应的化学平衡和动力学速率常数,如表3 所示[20 ] .表中:P 为压力,Pa;φ 为CO2 逸度系数,计算表达式为: ...

... CO2 环境下典型的化学反应和平衡常数[20 ] ...

... Typical chemical reactions and equilibrium constants in CO2 environment[20 ] ...

Simplified calculation of CaCO3 saturation at high temperatures and pressures in brine solutions

1

1982

... 不同温度下平衡常数可由文献[18 , 21 ]求得,结果如表4 所示,其中HCO3 - K 2, f 为估计值. ...

Effect of heat treatment process on corrosion behavior of super 13Cr stainless steel in CO2 -saturated oilfield formation aqueous solution

1

2022

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

热处理工艺对超级13Cr不锈钢在饱和CO2 油田地层水中腐蚀行为影响

1

2022

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

Effect of temperature on the corrosion behavior of 13Cr stainless steel under a high CO2 partial pressure environment

1

2015

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

温度对13Cr不锈钢在高CO2 分压环境中腐蚀行为的影响

1

2015

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

Evaluation of pitting corrosion performance of 13Cr series martensitic stainless steels

0

2013

13Cr系列马氏体不锈钢的点蚀性能评价

0

2013

Effect of temperature on pitting corrosion behavior of 316L stainless steel in oilfield wastewater

1

2022

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

温度对316L不锈钢在油田污水中点蚀行为的影响研究

1

2022

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

Effects of Cl- Concentration and CO2 partial pressure on pitting behavior of 13Cr stainless steel under high temperature and high pressure

1

2004

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

高温高压下Cl- 浓度、CO2 分压对13Cr不锈钢点蚀的影响

1

2004

... 超级13Cr不锈钢的点蚀深度随浸泡时间、温度和CO2 分压的变化规律,如图3 所示.在2.8 MPa CO2 分压/95℃条件下,浸泡20 d后,平均点蚀深度为31.12 μm;浸泡实验从40 d增加到60 d后,平均点蚀深度从41.54 μm升高至64.86 μm.在2.8 MPa CO2 分压/20 d浸泡条件下,温度为60℃时,平均点蚀深度为10.13 μm;当温度从95℃升至150℃后,平均点蚀深度从31.12 μm升高至42.52 μm.同理,在95℃/20 d浸泡条件下,CO2 分压为0.1 MPa时,平均点蚀深度为15.78 μm;当CO2 分压从1 MPa升至2.8 MPa后,平均点蚀深度从23.48 μm升高至31.12 μm.CO2 溶于水形成碳酸,碳酸双重电离导致溶液pH下降,促进了Fe和Cr的溶解,同时在Cl- 环境中,CO2 还会降低金属的稳定性,因此超级13Cr不锈钢的耐蚀性随着浸泡时间的增加而降低,点蚀深度进一步加深[22 ] .超级13Cr不锈钢的平均点蚀深度随着温度和CO2 分压的增加而逐渐生长,但随着温度进一步升高至150℃,温度的增加对点蚀生长的促进作用减弱.这是因为温度升高,点蚀敏感性增加,但在高温时由于钝化膜的再修复能力增加,一定程度上抑制了点蚀生长[23 ~25 ] .而增大CO2 分压会使得蚀坑内部的阳极反应电流密度加强,从而促进点蚀的生长[26 ] . ...

A review of iron carbonate (FeCO3 ) formation in the oil and gas industry

1

2018

... 溶液pH值在点蚀坑口附近发生剧烈变化,pH值随着点蚀深度的增加而减小,并最终趋于稳定.在CO2 分压相同时,温度升高会使得点蚀坑内溶液的pH值升高(图6a ),这是因为升高温度后CO2 溶解度降低,碳酸电离出的H+ 也就更少.而在温度相同时,增大CO2 分压会降低点蚀坑内溶液pH值(图6b ),这是因为CO2 水解体系本身存在“缓冲效应”[27 ,28 ] ,即水解平衡系数在特定温度条件下是恒定值,而增大CO2 分压使得H+ 离子浓度加大,HCO3 -

Mechanistic models for the prediction of CO2 corrosion rates under multi-phase flow conditions

1

1995

... 溶液pH值在点蚀坑口附近发生剧烈变化,pH值随着点蚀深度的增加而减小,并最终趋于稳定.在CO2 分压相同时,温度升高会使得点蚀坑内溶液的pH值升高(图6a ),这是因为升高温度后CO2 溶解度降低,碳酸电离出的H+ 也就更少.而在温度相同时,增大CO2 分压会降低点蚀坑内溶液pH值(图6b ),这是因为CO2 水解体系本身存在“缓冲效应”[27 ,28 ] ,即水解平衡系数在特定温度条件下是恒定值,而增大CO2 分压使得H+ 离子浓度加大,HCO3 -

Synergetic effect of fluoride and chloride on the critical pitting temperature of 316 stainless steel

1

2008

... 如图7a 所示,点蚀坑底部腐蚀产生的Fe2+ 由于扩散系数较小在此处明显聚集.当Fe2+ 浓度较低时可以提供较大的电位差,促使阳极氧化反应的进行,但是随着反应的进行浓差极化会增大.因此,点蚀坑内部Fe2+ 浓度随着浸泡时间的增加均呈上升趋势,但上升程度变缓(图7b ).超级13Cr不锈钢点蚀坑内部由于温度升高,使得更负的自腐蚀电位与更强的碳酸正向水解反应导致阳极反应的电流密度增加,因此,不同温度下点蚀坑内部离子浓度有着较大的差异.邓博等[29 ] 认为温度在一定程度上会影响金属表面的溶解活性以及点蚀孔内外溶液的离子扩散速率.当温度由60℃升高到95℃时,超级13Cr不锈钢点蚀坑底部Fe2+ 浓度由7.5 × 10-5 mol/L升高到8.4 × 10-4 mol/L;当温度为150℃时,Fe2+ 浓度继续升高至5.6 × 10-3 mol/L,由此可见Fe2+ 浓度在高温条件下变化更为明显(图7c ).Fe2+ 、FeOH+ 和FeCl+ 浓度随着腐蚀时间的延长和温度的提高而增大,并且Fe2+ 以水解反应为主.超级13Cr不锈钢点蚀坑内部Fe2+ 、FeCl+ 和FeOH+ 浓度在不同CO2 分压下变化均不大(图7d ). ...

F- 和Cl- 对316不锈钢临界点蚀温度的协同作用

1

2008

... 如图7a 所示,点蚀坑底部腐蚀产生的Fe2+ 由于扩散系数较小在此处明显聚集.当Fe2+ 浓度较低时可以提供较大的电位差,促使阳极氧化反应的进行,但是随着反应的进行浓差极化会增大.因此,点蚀坑内部Fe2+ 浓度随着浸泡时间的增加均呈上升趋势,但上升程度变缓(图7b ).超级13Cr不锈钢点蚀坑内部由于温度升高,使得更负的自腐蚀电位与更强的碳酸正向水解反应导致阳极反应的电流密度增加,因此,不同温度下点蚀坑内部离子浓度有着较大的差异.邓博等[29 ] 认为温度在一定程度上会影响金属表面的溶解活性以及点蚀孔内外溶液的离子扩散速率.当温度由60℃升高到95℃时,超级13Cr不锈钢点蚀坑底部Fe2+ 浓度由7.5 × 10-5 mol/L升高到8.4 × 10-4 mol/L;当温度为150℃时,Fe2+ 浓度继续升高至5.6 × 10-3 mol/L,由此可见Fe2+ 浓度在高温条件下变化更为明显(图7c ).Fe2+ 、FeOH+ 和FeCl+ 浓度随着腐蚀时间的延长和温度的提高而增大,并且Fe2+ 以水解反应为主.超级13Cr不锈钢点蚀坑内部Fe2+ 、FeCl+ 和FeOH+ 浓度在不同CO2 分压下变化均不大(图7d ). ...