Corrosion resistance and protection mechanism of hot-dip Zn-Al-Mg alloy coated steel sheet under accelerated corrosion environment

1

2000

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

溶融Zn-Al-Mg系合金めっき鋼板の促進腐食環境下における耐食性と防食機構

1

2000

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

Development and properties of Zn-Mg galvanized steel sheet “DYMAZINC”

0

2001

高耐食性Zn-Mg合金めっき鋼板「ダイマジンク」の開発と製品特性

0

2001

Excellent corrosion-resistant Zn-Al-Mg-Si alloy hot-dip galvanized steel sheet “SUPER DYMA”

0

2003

Anti-corrosion performance and applications of PosMAC? steel

0

2021

Zn-Al-Mg: An innovative metallic coating that offers protection in the harshest environments

0

2011

Application of the hot-dip galvanized Zn-Al-Mg alloyed coating steel sheet on automobile body

1

2021

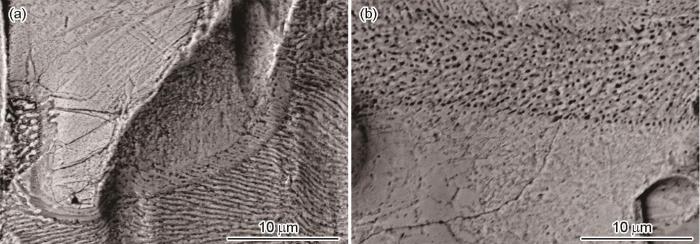

... 使用SEM的背散射电子模式观察镀层表面微观组织,结果见图1.原始ZnAlMg镀层的表面以大块的初始凝固组织为主,在初始凝固组织之间分布有细小的共晶组织,共晶组织呈层片状,这与之前蒋光锐等[6]和Riener等[25]对汽车用ZnAlMg镀层的研究结果相似.加热后,ZnAlMg镀层表面的微观组织变化并不明显.如图2,进一步放大观察可以看出,原始样品的初始凝固组织表面比较光滑,而共晶组织呈规则层片结构.当样品加热温度为250℃时,镀层中的初始凝固组织表面变得比较粗糙,而共晶组织中的灰色相从层片结构逐渐演变为颗粒结构,但是共晶组织的表面面积分数没有显著变化.根据Riener等[25]的研究,共晶组织中的灰色相是Mg-Zn化合物,可能是MgZn2和Mg2Zn11两种物质. ...

汽车车身用热浸镀锌铝镁镀层钢板

1

2021

... 使用SEM的背散射电子模式观察镀层表面微观组织,结果见图1.原始ZnAlMg镀层的表面以大块的初始凝固组织为主,在初始凝固组织之间分布有细小的共晶组织,共晶组织呈层片状,这与之前蒋光锐等[6]和Riener等[25]对汽车用ZnAlMg镀层的研究结果相似.加热后,ZnAlMg镀层表面的微观组织变化并不明显.如图2,进一步放大观察可以看出,原始样品的初始凝固组织表面比较光滑,而共晶组织呈规则层片结构.当样品加热温度为250℃时,镀层中的初始凝固组织表面变得比较粗糙,而共晶组织中的灰色相从层片结构逐渐演变为颗粒结构,但是共晶组织的表面面积分数没有显著变化.根据Riener等[25]的研究,共晶组织中的灰色相是Mg-Zn化合物,可能是MgZn2和Mg2Zn11两种物质. ...

Development and application of hot-dip galvanized zinc-aluminum-magnesium coating

1

2017

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

热浸镀锌铝镁镀层开发及应用进展

1

2017

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

Corrosion properties of steel sheet with zinc-base alloyed coatings

2

2017

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

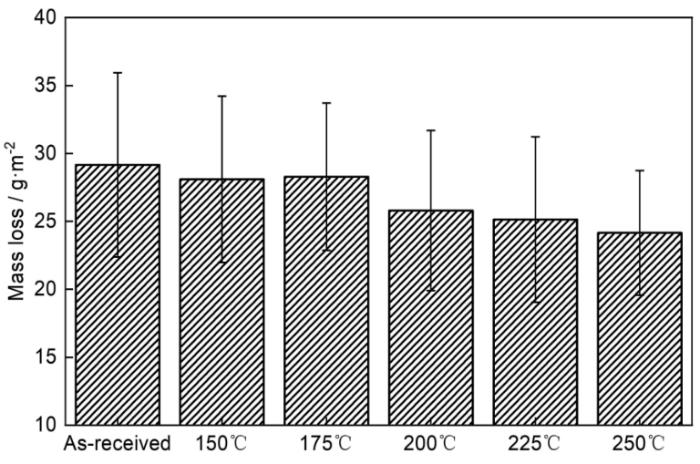

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...

锌基合金镀层钢板的耐蚀性研究

2

2017

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...

Understanding corrosion via corrosion product characterization: II. Role of alloying elements in improving the corrosion resistance of Zn-Al-Mg coatings on steel

1

2011

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

2

2013

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...

New potentials for Zn-Mg-Al hot-dip galvanized coatings in automotive applications

1

2017

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

Study of coatings compatibility with zinc-magnesium steel

2

2019

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

锌镁涂层新型热镀锌钢板与涂料的匹配研究

2

2019

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Corrosion behaviors of different steel sheets in salt spray tests

2

2020

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

不同钢板在盐雾试验中的腐蚀行为

2

2020

... 从上世纪70年代以来,为了进一步提高纯Zn镀层的耐腐蚀性能,国内外开发出了含有Al和Mg的ZnAlMg合金镀层[1~7].ZnAlMg镀层与纯Zn镀层相比,具有更加优异的耐蚀性.蒋光锐等[8]采用全浸泡技术评价了ZnAlMg镀层与纯Zn镀层以及Galfan镀层的耐蚀性,ZnAlMg镀层表面覆盖的腐蚀产物提高了ZnAlMg镀层钢板的耐蚀性.Volovitch等[9]采用多种加速腐蚀实验对比评价了纯Zn镀层钢板、Zn-Mg合金镀层钢板以及ZnAlMg合金镀层钢板的耐腐蚀性能,研究认为Mg和Al的协同作用能够稳定腐蚀产物,提高镀层耐蚀性.LeBozec等[10]采用多种循环腐蚀实验评价了ZnAlMg镀层的漆膜下耐蚀性,在各种循环腐蚀条件下,ZnAlMg镀层的漆膜划痕扩蚀宽度都明显小于纯Zn镀层.Schulz等[11]采用ISO 11997-1B循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的耐蚀性达到纯Zn镀层的两倍.顾宏[12]采用大众的PV1210循环腐蚀实验评价了ZnAlMg镀层与纯Zn镀层的耐蚀性差异,结果表明ZnAlMg镀层具有更优异的耐蚀性.陈磊等[13]采用GMW 14872循环腐蚀实验研究了ZnAlMg镀层的耐蚀性,结果表明ZnAlMg镀层的漆膜扩蚀宽度只有冷轧板的三分之一左右. ...

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Zinc magnesium 70 - Implementation of a new metallic coating within the BMW group

1

2014

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Friction in sheet metal forming simulations: Modelling of new sheet metal coatings and lubricants

1

2018

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Stamping analysis based on Zn-Al-Mg and Zn-Fe coatings

1

2020

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

基于锌铝镁和锌铁镀层的冲压成形分析

1

2020

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Application research on body outer cover panel with zinc-magnesium coated steel sheet

1

2020

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

锌镁涂层钢板车身外覆盖件的应用研究

1

2020

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Evaluation on anticorrosion and paintability of Zn-Al-Mg alloy coated steel sheet

1

2021

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

锌铝镁钢板的防腐及涂装性评价

1

2021

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Performance test analysis of Zn-Al-Mg automobile sheet material

1

2021

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

Zn-Al-Mg汽车板材料的性能试验分析

1

2021

... 由于ZnAlMg镀层具有优异的耐蚀性,因此受到了汽车制造企业的广泛关注,宝马公司[14]、沃尔沃公司[15]、东风日产[16]、长城汽车[17]、上汽大众[12]、吉利汽车[18]、广州汽车[13]、重庆长安汽车[19]等对ZnAlMg镀层开展了广泛研究和实际应用.目前,德国汽车工程学会已将ZnAlMg镀层纳入汽车材料标准中,规定了汽车用ZnAlMg镀层中Al和Mg的含量(质量分数)分别为1%~3%和1%~2%. ...

3

2013

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

... [20]. ...

... 使用Nabertherm B400型热处理炉进行热处理实验,加热炉的升温速率为10℃/s,温度控制精度为± 1℃.将加热炉炉膛温度加热到设定温度,快速放入实验样品.然后再次加热,待炉膛温度重新达到设定温度后,保温10 min,然后取出实验样品,在空气中冷却到室温.由于汽车车身或者零件在涂漆之后,常用的烘烤温度是150~200℃[20],因此热处理实验的设定温度设计为150、175、200、225和250℃,每种温度包含两个平行样,未热处理的原始样品作为对比样. ...

3

2013

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

... [20]. ...

... 使用Nabertherm B400型热处理炉进行热处理实验,加热炉的升温速率为10℃/s,温度控制精度为± 1℃.将加热炉炉膛温度加热到设定温度,快速放入实验样品.然后再次加热,待炉膛温度重新达到设定温度后,保温10 min,然后取出实验样品,在空气中冷却到室温.由于汽车车身或者零件在涂漆之后,常用的烘烤温度是150~200℃[20],因此热处理实验的设定温度设计为150、175、200、225和250℃,每种温度包含两个平行样,未热处理的原始样品作为对比样. ...

Zn-Al-Mg coatings: Thermodynamic analysis and microstructure related properties

1

2007

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

Influence of an annealing heat treatment on the microstructure, ductility, and corrosion resistance of a chromated 55wt.% Al-Zn coated steel sheet

1

2001

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

Effect of heating system on structure and corrosion resistance of zinc-aluminium-magnesium coating

2

2021

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

... 王言峰等[23]研究了Zn-1.7%Al-1.3%Mg镀层经100~300℃加热10 min后的镀层组织,认为镀层组织没有出现明显变化,而加热温度达到400℃后,镀层中的共晶组织有变粗的趋势.而在本研究中,即使加热温度只有200℃,ZnAlMg镀层的微观组织依然发生了变化.镀层中的共晶组织在加热过程中发生破坏,共晶组织中出现黑色物质,共晶组织中灰色相形貌从层片状转变为颗粒状,共晶组织变得疏松(图3d~f).由于在加热过程中,共晶组织先于初始凝固组织发生氧化,因此推测共晶组织中的黑色物质是Al、Mg和Zn的氧化物.此外由于在氧化过程中,Al和Mg趋于对外扩散,在共晶组织中会出现Kirkendall效应,导致内部疏松[33,34].ZnAlMg镀层共晶组织中的灰色相为Mg-Zn化合物[26],由于在加热过程中Mg首先发生氧化反应,因而共晶组织中的Mg-Zn化合物被破坏,共晶组织形貌从连续层片状变为了断续的颗粒状. ...

加热制度对锌铝镁镀层结构及耐蚀性的影响

2

2021

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

... 王言峰等[23]研究了Zn-1.7%Al-1.3%Mg镀层经100~300℃加热10 min后的镀层组织,认为镀层组织没有出现明显变化,而加热温度达到400℃后,镀层中的共晶组织有变粗的趋势.而在本研究中,即使加热温度只有200℃,ZnAlMg镀层的微观组织依然发生了变化.镀层中的共晶组织在加热过程中发生破坏,共晶组织中出现黑色物质,共晶组织中灰色相形貌从层片状转变为颗粒状,共晶组织变得疏松(图3d~f).由于在加热过程中,共晶组织先于初始凝固组织发生氧化,因此推测共晶组织中的黑色物质是Al、Mg和Zn的氧化物.此外由于在氧化过程中,Al和Mg趋于对外扩散,在共晶组织中会出现Kirkendall效应,导致内部疏松[33,34].ZnAlMg镀层共晶组织中的灰色相为Mg-Zn化合物[26],由于在加热过程中Mg首先发生氧化反应,因而共晶组织中的Mg-Zn化合物被破坏,共晶组织形貌从连续层片状变为了断续的颗粒状. ...

High-temperature phase evolution of the ZnAlMg coating and its effect on mitigating liquid-metal-embrittlement cracking

1

2022

... 汽车车身在涂漆后,需要在150~200℃烘烤10~20 min以固化漆膜[20].由于汽车用ZnAlMg合金镀层具有较低的熔点[21],因此高温烘烤过程可能会对ZnAlMg镀层的组织与耐蚀性造成影响.Nogueira等[22]研究了55% Al-Zn镀层在200和360℃加热后的镀层组织与耐蚀性变化,结果表明枝晶间共晶组织趋于消失,镀层在中性盐雾条件下更容易出现红锈.王言峰等[23]研究了镀层成分为Zn-1.7%Al-1.3%Mg的ZnAlMg镀层加热到100~500℃之后的镀层组织与耐蚀性变化,结果表明镀层的共晶组织尺寸增大,在中性盐雾实验中失重量明显增大.该研究涉及的热处理温度范围比较宽,明显超过汽车涂装烘烤的温度范围.Ghatei-Kalashami等[24]研究了镀层成分为Zn-1.5%Al-1.5%Mg的ZnAlMg镀层在700~900℃下快速加热后的镀层组织演变过程.该研究涉及的温度较高,远远超过了汽车车身涂装烘烤温度范围[20]. ...

Zinc-magnesium-aluminium (ZM)-HDG-coated steel sheet for structural parts to outer panels

2

2017

... 使用SEM的背散射电子模式观察镀层表面微观组织,结果见图1.原始ZnAlMg镀层的表面以大块的初始凝固组织为主,在初始凝固组织之间分布有细小的共晶组织,共晶组织呈层片状,这与之前蒋光锐等[6]和Riener等[25]对汽车用ZnAlMg镀层的研究结果相似.加热后,ZnAlMg镀层表面的微观组织变化并不明显.如图2,进一步放大观察可以看出,原始样品的初始凝固组织表面比较光滑,而共晶组织呈规则层片结构.当样品加热温度为250℃时,镀层中的初始凝固组织表面变得比较粗糙,而共晶组织中的灰色相从层片结构逐渐演变为颗粒结构,但是共晶组织的表面面积分数没有显著变化.根据Riener等[25]的研究,共晶组织中的灰色相是Mg-Zn化合物,可能是MgZn2和Mg2Zn11两种物质. ...

... [25]的研究,共晶组织中的灰色相是Mg-Zn化合物,可能是MgZn2和Mg2Zn11两种物质. ...

TEM study on the microstructure of the Zn-Al-Mg alloy

2

2017

... 图5为ZnAlMg镀层原始样品和200℃热处理后的XRD谱.可以看出,加热前后ZnAlMg镀层中的物相种类主要是Zn、MgZn2和少量的Al相,没有发现Mg2Zn11相.定量分析显示,加热前镀层中的Zn、MgZn2和Al相的体积分数分别为78.5%、16%和5.5%,200℃热处理后相应的体积分数变为81%、15%和4%.加热后,ZnAlMg镀层中MgZn2相和Al相的体积分数减少,Zn相的体积分数相对增大,但是变化并不明显.Meng等[26]使用透射电镜分析显示,Zn-2.3%Al-2.7%MgZnAlMg镀层中含有少量的多边形Mg2Zn11相,而大多数Mg-Zn化合物都是MgZn2相.由于Mg2Zn11相的含量太低,因此在XRD分析中可能无法鉴别出来.在XRD谱中没有发现氧化物,可能是由于表面形成的氧化物太少的缘故. ...

... 王言峰等[23]研究了Zn-1.7%Al-1.3%Mg镀层经100~300℃加热10 min后的镀层组织,认为镀层组织没有出现明显变化,而加热温度达到400℃后,镀层中的共晶组织有变粗的趋势.而在本研究中,即使加热温度只有200℃,ZnAlMg镀层的微观组织依然发生了变化.镀层中的共晶组织在加热过程中发生破坏,共晶组织中出现黑色物质,共晶组织中灰色相形貌从层片状转变为颗粒状,共晶组织变得疏松(图3d~f).由于在加热过程中,共晶组织先于初始凝固组织发生氧化,因此推测共晶组织中的黑色物质是Al、Mg和Zn的氧化物.此外由于在氧化过程中,Al和Mg趋于对外扩散,在共晶组织中会出现Kirkendall效应,导致内部疏松[33,34].ZnAlMg镀层共晶组织中的灰色相为Mg-Zn化合物[26],由于在加热过程中Mg首先发生氧化反应,因而共晶组织中的Mg-Zn化合物被破坏,共晶组织形貌从连续层片状变为了断续的颗粒状. ...

1

2018

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

Oxidation of multicomponent two-phase alloys

1

1995

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

The internal oxidation of two-phase binary alloys under low oxidant pressures

1

1996

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

Microstructural evolution of 11Al-3Mg-Zn ternary alloy-coated steels during austenitization heat treatment

1

2017

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

The effect of grain refinement on the deformation and cracking resistance in Zn-Al-Mg coatings

1

2022

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

Effect of grain boundaries on diffusion-controlled processes in aluminum oxide

1

1963

... ZnAlMg镀层经200℃热处理后,在表面形成了明显的氧化层,氧化层主要由Zn、Al和Mg的氧化物构成.这是由于Zn、Al和Mg都容易与空气中的O发生反应,形成氧化物.根据Ellingham图[27],Zn、Al和Mg在200℃下发生氧化反应的标准吉布斯自由能分别为-630、-1040和-1130 kJ/mol.因此,Zn、Al和Mg在空气中都容易氧化,其中Mg和Al又比Zn更容易氧化.根据合金的氧化理论[28,29],如果合金中含有相对更容易氧化的合金元素,则合金元素会趋于扩散到合金表面发生氧化.因此ZnAlMg镀层在空气中加热时,相对更容易发生氧化的Mg和Al会趋于扩散到镀层表面并形成氧化物.Chang和Lin[30]研究了Zn-11%Al-3%Mg三元合金镀层在900℃下高温加热5 min后的镀层微观组织演变,结果表明在镀层表面形成了一层Mg和Al的氧化物.在本研究中,加热温度达到175℃时,镀层的共晶组织中出现了明显的O分布,而初始凝固组织中的O分布较少(图4b).这说明在热处理过程中,O首先在共晶组织中扩散,并与共晶组织中的合金元素发生氧化反应.这可能是由于ZnAlMg镀层的共晶组织中含有更多的Al和Mg,因而更容易与O发生反应.此外共晶组织的晶界比例较大[31],因此O在共晶组织的扩散系数更大[32],也可能造成共晶组织优先发生氧化. ...

Formation and healing of voids at the metal-oxide interface in NiAl alloys

1

2009

... 王言峰等[23]研究了Zn-1.7%Al-1.3%Mg镀层经100~300℃加热10 min后的镀层组织,认为镀层组织没有出现明显变化,而加热温度达到400℃后,镀层中的共晶组织有变粗的趋势.而在本研究中,即使加热温度只有200℃,ZnAlMg镀层的微观组织依然发生了变化.镀层中的共晶组织在加热过程中发生破坏,共晶组织中出现黑色物质,共晶组织中灰色相形貌从层片状转变为颗粒状,共晶组织变得疏松(图3d~f).由于在加热过程中,共晶组织先于初始凝固组织发生氧化,因此推测共晶组织中的黑色物质是Al、Mg和Zn的氧化物.此外由于在氧化过程中,Al和Mg趋于对外扩散,在共晶组织中会出现Kirkendall效应,导致内部疏松[33,34].ZnAlMg镀层共晶组织中的灰色相为Mg-Zn化合物[26],由于在加热过程中Mg首先发生氧化反应,因而共晶组织中的Mg-Zn化合物被破坏,共晶组织形貌从连续层片状变为了断续的颗粒状. ...

Oxidation of alloys

1

1987

... 王言峰等[23]研究了Zn-1.7%Al-1.3%Mg镀层经100~300℃加热10 min后的镀层组织,认为镀层组织没有出现明显变化,而加热温度达到400℃后,镀层中的共晶组织有变粗的趋势.而在本研究中,即使加热温度只有200℃,ZnAlMg镀层的微观组织依然发生了变化.镀层中的共晶组织在加热过程中发生破坏,共晶组织中出现黑色物质,共晶组织中灰色相形貌从层片状转变为颗粒状,共晶组织变得疏松(图3d~f).由于在加热过程中,共晶组织先于初始凝固组织发生氧化,因此推测共晶组织中的黑色物质是Al、Mg和Zn的氧化物.此外由于在氧化过程中,Al和Mg趋于对外扩散,在共晶组织中会出现Kirkendall效应,导致内部疏松[33,34].ZnAlMg镀层共晶组织中的灰色相为Mg-Zn化合物[26],由于在加热过程中Mg首先发生氧化反应,因而共晶组织中的Mg-Zn化合物被破坏,共晶组织形貌从连续层片状变为了断续的颗粒状. ...

Influence of microstructure of zinc-aluminium-magnesium alloy coated steel on the corrosion behavior in outdoor marine atmosphere

1

2019

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...

Composition of corrosion products formed on Zn-Mg, Zn-Al and Zn-Al-Mg coatings in model atmospheric conditions

1

2014

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...

Corrosion study of zinc, nickel, and zinc-nickel alloys in alkaline solutions by tafel plot and impedance techniques

1

2012

... 经热处理后,镀层表面形成了富含Al和Mg的氧化层,镀层表面共晶组织变得粗大,并且镀层截面中的共晶组织体积分数有所减少.LeBozec等[35]研究了不同冷却条件下ZnAlMg镀层(Zn-2.6%Al-1.6%Mg)的微观组织及其大气耐蚀性,结果表明镀层截面的共晶组织体积分数越少,耐蚀性越好.ZnAlMg镀层在腐蚀初期是共晶组织优先溶解,然后在富Zn相表面形成致密的化合物,从而抑制表面O的还原[8,10].随着表面共晶组织变得粗大,共晶组织在腐蚀开始阶段的溶解速率加快,这使得表面能快速形成抑制O还原的致密化合物.Prosek等[36]研究认为,ZnAlMg镀层表面在腐蚀时形成的含Mg氧化物具有良好的绝缘性能,能够阻止镀层表面的电子交换,提高镀层的耐蚀性.El-Sayed等[37]研究表明,在Zn和Zn-Ni合金表面形成氧化物后,电化学阻抗模值明显增加.在本研究中,ZnAlMg镀层在加热后会在表面形成富含Al和Mg的氧化物,这些氧化物能够阻碍镀层表面的电化学反应,从而提高镀层的耐蚀性. ...