有机涂层与金属的结构差异使得二者接触界面易发生性能失配,从而导致涂层剥离失效。根据界面间作用力类型,涂层附着力的增强机制主要分为机械互锁、吸附以及化学键结合3种[12]。基于这3种机制,涂层表面附着力的提高可通过以下3种方式来实现:(1) 通过机械打磨、喷砂、酸碱化学刻蚀等方法增加机械互锁面积[13]。Chen等[14]用150~800目数的砂纸分别打磨Q235金属钢板基材表面,由于表面粗糙度的增加,打磨后的基材与环氧树脂(EP)复合涂层的粘合强度明显提高。(2) 通过等离子体处理、树脂基体改性等方式引入极性基团,增加涂料和基体间的次级键合作用。Shen等[15]使用2-丙烯酰胺-2-甲基-1-丙磺酸(AMPS)对双酚F环氧树脂进行改性,发现极性基材与酰胺和磺酸基团的极性相互作用使其粘合强度有所提高。(3) 通过硅烷偶联剂表面修饰[16]、填料改性的方式与基材间建立化学键,相比于极性相互作用具有更高的键能和稳定性,从而提高涂层附着力[17,18]。Ghosh等[19]通过湿化学沉积在不锈钢板表面接枝γ-氨基丙基三乙氧基硅烷(APS)提高了环氧基涂层的粘附强度。目前,针对金属表面处理的研究工作较多,工艺已较为成熟。但是,传统的表面处理方法会涉及有毒和腐蚀性化学品的使用[20,21]。因此,探究合适的方法对底漆进行化学改性,增强涂层附着力,一直是该研究领域的关注重点。

组胺(ZA)通常作为低碳钢在盐酸中的缓蚀剂而被使用。将组胺与阻隔性填料复合后加入涂层中,可以发挥缓蚀效果[22]。本文针对底漆/金属界面结合强度低的问题,采用绿色缓蚀剂组胺与E44环氧树脂反应,制备出活性环氧树脂(ZA-EP)。目前尚未见组胺改性树脂相关的研究报道,其对涂层防护性能的影响尚不清楚。因此,通过添加ZA-EP制备环氧涂层,并将该涂层放置在模拟深海实验装置中进行吸水率测试、附着力测试和强韧性测试。结合SEM和EIS等分析手段探讨了ZA-EP对涂层附着力、致密性和耐蚀性的影响。

1 实验方法

1.1 组胺改性环氧树脂(ZA-EP)的制备

首先将10 g E44环氧树脂(上海麦克林生化科技有限公司)在70℃下脱水30 min;将1 g组胺(上海麦克林生化科技有限公司)、10 mL二甲苯(国药集团化学试剂有限公司)、5 mL无水乙醇、5 mL N,N-二甲基甲酰胺(DMF,上海阿拉丁生化科技股份有限公司)、15 mL甲醇和0.05 g NaOH混合并磁力搅拌10 min。随后,将搅拌后的混合溶液加入脱水后的E44环氧树脂中,利用冷凝回流装置在90℃反应6 h,收集反应产物并在60℃恒温干燥箱中干燥12 h,得到ZA-EP。组胺改性环氧树脂的反应机理如图1所示。

图1

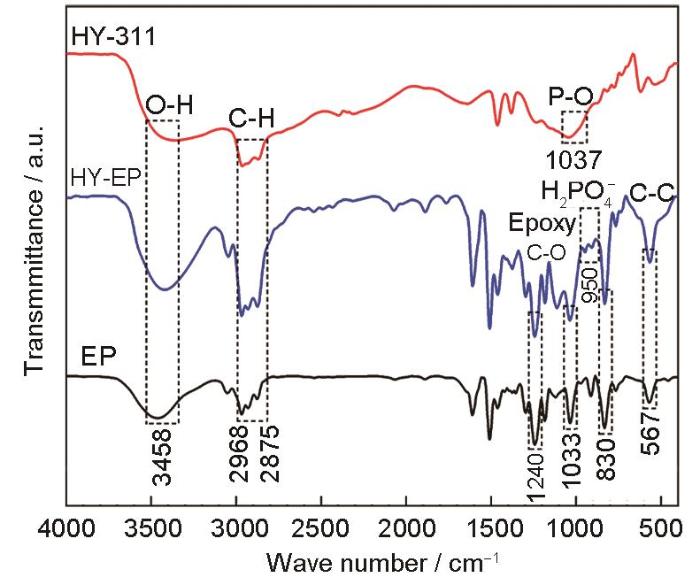

利用VERTEX70型红外吸收光谱仪对ZA,E44环氧树脂和ZA-EP的结构进行FTIR测试,扫描范围为400~4000 cm-1,扫描结果如图2所示。在ZA的红外光谱中,位于3103,3010 cm-1的特征峰对应于氨基基团的伸缩振动[23]。在EP的特征峰中,3458 cm-1对应O-H的伸缩振动,2968,2875和2929 cm-1对应甲基和亚甲基中C-H的伸缩振动,1240,1033和830 cm-1对应环氧基团中C-O的伸缩振动,567 cm-1对应苯环中C-C骨架的振动[24]。对于ZA-EP的红外光谱,3458 cm-1处的特征峰对应O-H的伸缩振动,2968,2875和2929 cm-1处的特征峰对应甲基和亚甲基中C-H的伸缩振动,1240,1033和830 cm-1处的特征峰对应环氧基团中C-O的伸缩振动,567 cm-1处的特征峰对应苯环中C-C骨架的振动。与EP和ZA相比,ZA-EP中环氧基团的特征峰减弱,侧链中氨基的特征峰消失。以上结果表明,组胺中的氨基与环氧树脂的环氧基团通过开环反应,成功实现组胺与树脂分子链的接枝,活性树脂ZA-EP制备成功。

图2

1.2 活性树脂涂层的制备

在活性树脂的涂层中E44环氧树脂、有机溶剂(二甲苯:正丁醇的质量比为7∶3)、650聚酰胺和不同添加量的活性树脂ZA-EP的质量比为1∶0.3∶0.8∶n。将环氧树脂、二甲苯和正丁醇在磁力搅拌机上搅拌20 min使环氧树脂完全溶解于混合溶剂中,加入ZA-EP并搅拌20 min使活性树溶解,随后加入650聚酰胺并搅拌30 min,再超声20 min消散涂层中的气泡。在25℃,RH 30%的环境中放置5 min,待其充分熟化后,进行涂刷。

将上述配制好的涂料刷到硅胶板上用以制备自由膜,在涂刷之前,将硅胶板用无水乙醇清洗干净,并用吹风机吹干。涂刷完成之后,将涂层置于25℃环境中固化12 h,在40℃烘箱中固化4 h,然后将涂层从硅胶板剥离,用剪刀裁剪成称重样品,尺寸为20 mm × 20 mm × 0.2 mm。将裁剪好的样品放置于60℃烘箱中固化24 h,然后在室温(25℃,RH 30%) 固化7 d,确保涂层完成固化。

1.3 涂层性能测试

将配制好的涂料手工涂刷在Q235钢表面,置于25℃环境中固化12 h,随后在40℃烘箱中固化4 h,再将样品放置于60℃烘箱中固化24 h,然后在室温 (25℃,RH 30%)固化7 d,确保涂层完成固化。选取6个不同的测试点,使用PosiTector 6000型涂层测厚仪按照ISO 2808进行厚度测量,涂层厚度的平均值大约为200 μm。将完全固化后的样品置于模拟深海实验装置中,通过氮气加压的方式来模拟不同海水深度的静水压力[25],涂层的测试环境为高静水压力3.5 MPa(12 h) + 常压0.1 MPa (12 h)循环加载(24 h为一个交变周期),实验用温度为25℃。

利用JSM-7001F场发射扫描电子显微镜对样品表面形貌进行表征。分别采用二次电子模式和背散射模式观察粉末样品形貌,对涂层样品和金属表面品形貌和成分进行表征。通过PositestAT-A全自动拉拔式附着力检测仪(Delelsko),选用6个平行样品,按照ASTM D4541-02标准对涂层进行附着力测试。对浸泡后的自由膜样品进行称重测试计算涂层吸水率,然后将样品放置于交变压力下的3.5% (质量分数) NaCl溶液中,每隔24 h进行称重。样品取出后,用滤纸迅速拭去残留在涂层表面的溶液,记录质量。每组实验选5个平行样,涂层的吸水率为:

式中,

电化学阻抗谱(EIS)测试在PARSTAT 4000 A电化学工作站上进行,在开路电位下进行测试,测试的频率范围是105~10-2 Hz。采用三电极体系,选用涂敷在20 mm × 20 mm × 2 mm Q235钢上的涂层样品为工作电极,饱和甘汞电极(SCE)为参比电极,20 mm × 20 mm的铂片为对电极。为了增加信噪比,涂层服役初期的正弦波扰动信号设置为50 mV,后期设置为30 mV。该测试在25℃下进行,计算机采集数据后,使用ZSimpWin软件对数据进行拟合。

2 结果与讨论

2.1 附着力测试

图3

图3

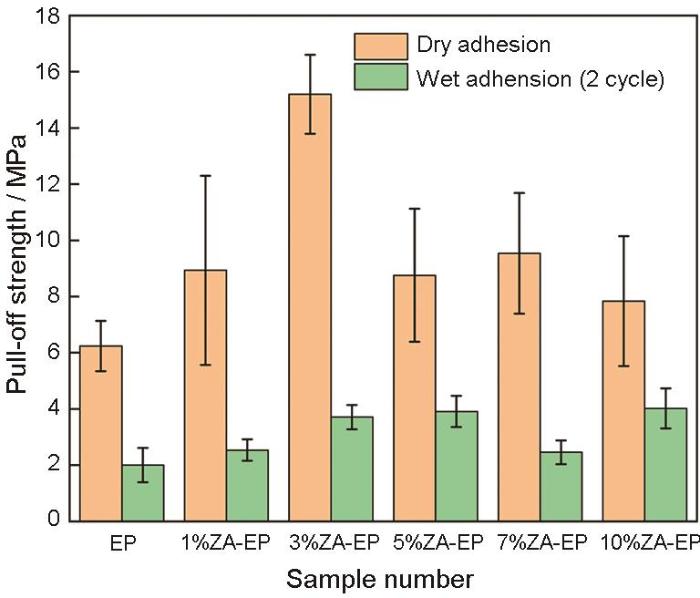

不同涂层的干态和湿态附着力

Fig.3

The adhesions of dry and wet ZA-EP coatings containing different contents of ZA

图4

图4

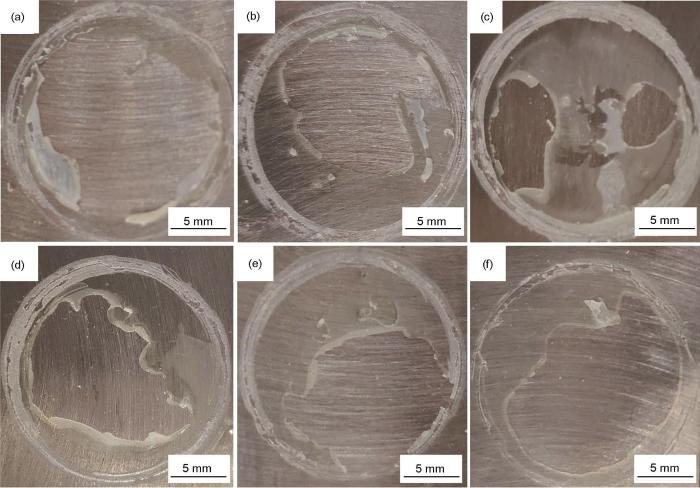

不同涂层在干态附着力测试后的表面形貌

Fig.4

Surface morphologies of dry ZA-EP coatings containing 0 (a), 1% (b), 3% (c), 5% (d), 7% (e) and 10% (f) ZA after adhesion tests

2.2 吸水率测试

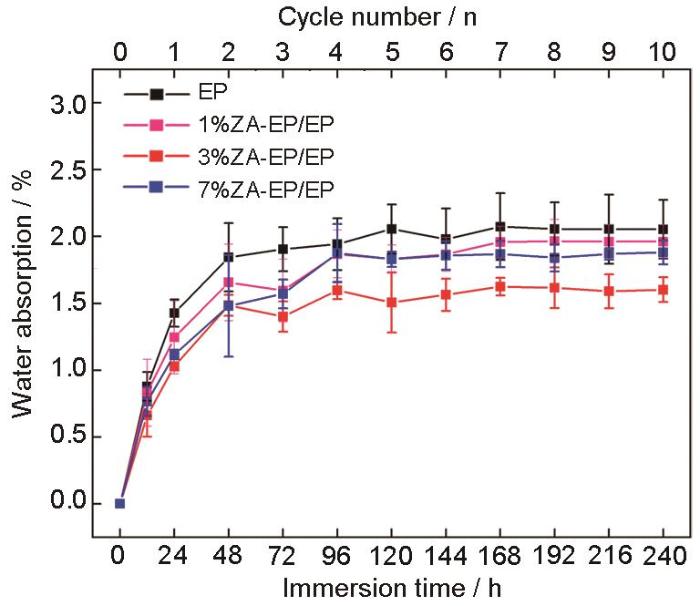

图5为纯环氧树脂涂层,1% ZA-EP,3% ZA-EP,7% ZA-EP涂层在交变静水压力下的吸水动力学曲线。不同涂层均出现吸水率快速增长阶段和饱和阶段。在快速增长阶段,纯环氧树脂涂层的吸水率增长速率最高,3% ZA-EP涂层的吸水率增长速率最低。在浸泡240 h后,纯环氧树脂涂层,1% ZA-EP,3% ZA-EP,7% ZA-EP的涂层饱和吸水率分别为2.05%,1.96%,1.6%,1.87%。结果表明,添加活性树脂ZA-EP的涂层,吸水率均有所降低,其中,3% ZA-EP/EP涂层具有最低的饱和吸水率和最高的致密性。

图5

图5

不同涂层在交变压力环境下的吸水动力学曲线

Fig.5

Water absorption curves of EP and ZA-EP/EP coatings under AHP condition

2.3 EIS 测试

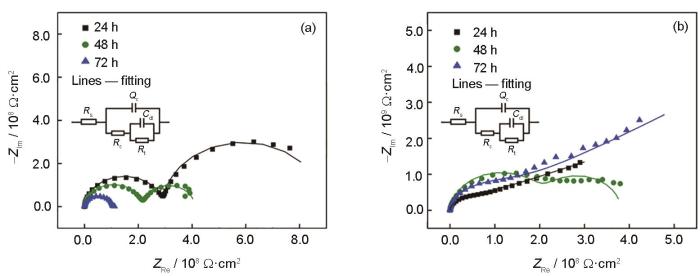

图6为EP和3% ZA-EP涂层,在交变压力下的3.5%NaCl溶液中服役不同时间后的Nyquist图。浸泡24 h后,两种涂层的Nyquist图呈双容抗弧特征,表明腐蚀介质已经到达涂层/金属界面,并在界面处发生了电化学反应。在图6的等效电路中,Rs为溶液电阻,Rc为涂层电阻,Qc为等效的涂层电容(CPE),Cdl为双电层电容,Rt为电荷转移电阻。对于EP涂层,随着浸泡时间的增加,低频阻抗模值和容抗弧半径逐渐减小。与EP涂层相比,在相同时间下3% ZA-EP涂层的容抗弧均大于EP涂层的容抗弧半径,并且在浸泡后ZA-EP涂层的容抗有所增加,表明ZA-EP中的组胺,在一定时间内发挥了缓蚀作用,提高了涂层的耐腐蚀性能。

图6

图6

不同涂层在交变压力下服役不同时间后的Nyquist图

Fig.6

Nyquist diagrams of EP (a) and 3%ZA-EP (b) coatings after immersion under AHP for different time

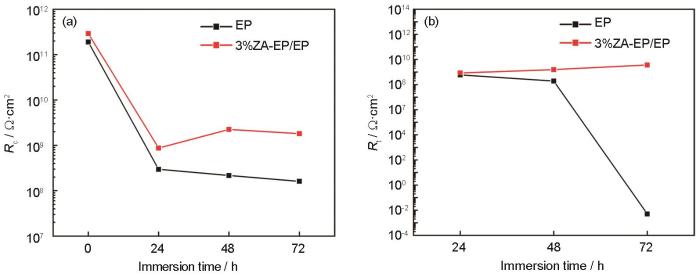

通过等效电路模型对电化学阻抗数据进行拟合,得到了涂层电阻和电荷转移电阻等参数。其中,Rc可以作为表征涂层阻隔性能和失效程度的直接参数。图7a为两种涂层在交变压力下浸泡不同时间的涂层电阻曲线。EP涂层的Rc均小于相同时期3% ZA-EP涂层的Rc,并且电阻值逐渐减小。3% ZA-EP涂层在浸泡24 h后,电阻值略有增加,表面3% ZA-EP涂层的阻隔性能优于EP涂层。图7b为两种涂层在交变压力下服役不同时间的电荷转移电阻曲线。在浸泡24 h后,EP涂层的Rt逐渐减小,而3% ZA-EP涂层的Rt略有上升,在1 × 109 Ω·cm2保持相对稳定。可见,在涂层服役过程中,活性树脂ZA-EP中的缓蚀剂组胺吸附在金属表面,形成一层腐蚀抑制膜,阻碍金属表面进一步被腐蚀。而对于EP涂层,随着浸泡时间的延长,金属表面腐蚀产物逐渐增多,导致涂层/金属体系的界面结合恶化,Rt大幅度降低。

图7

图7

EP涂层和3% ZA-EP涂层在交变压力下服役不同时间后的涂层电阻Rc及电荷转移电阻Rt

Fig.7

Resistance Rc (a) and charge transfer resistance Rt (b) of EP and 3% ZA-EP coatings after immersion under AHP

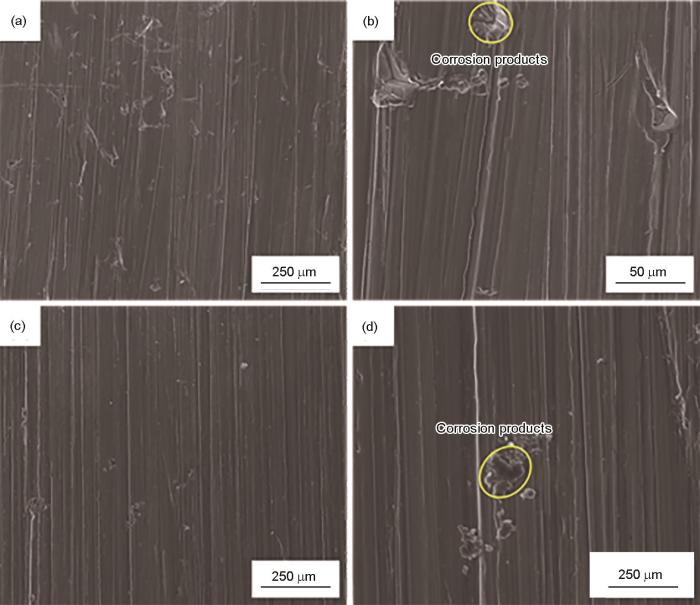

2.4 涂层/界面形貌分析

图8

图8

去除涂层后的金属表面形貌

Fig.8

Surface morphologies of Q235 substrate after the removing of EP coating (a, b) and 3% ZA-EP coating (c, d)

图9

图9

3% ZA-EP涂层表面的EDS面分析结果

Fig.9

EDS analysis results of the surface of 3% ZA-EP coating

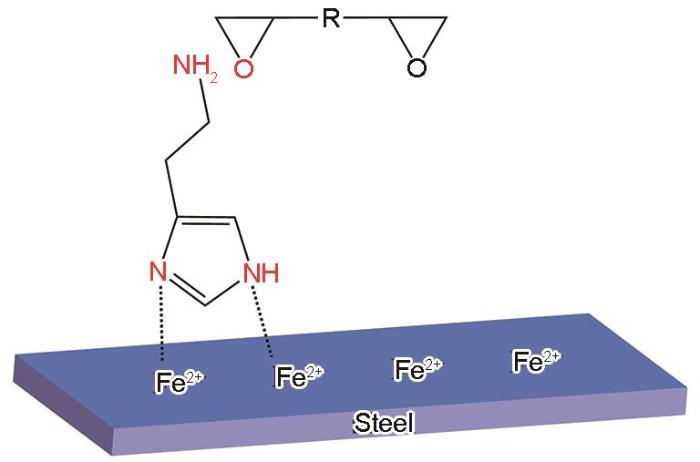

图10

图10

ZA-EP/EP涂层/金属界面形成化学键合机理示意图

Fig.10

The formation mechanism of chemical bonding at the interface between ZA-EP/EP coating and steel substrate

综上所述,在活性树脂合成或涂层制备过程中,组胺中的氨基易于与环氧树脂中的环氧基团发生开环反应,将组胺分子接枝在环氧树脂分子链中,可发挥了类似固化剂的效果,增强涂层对腐蚀介质的阻隔性能。另一方面,由于活性树脂ZA-EP中保留了组胺的成分,组胺中的杂原子以化学吸附方式作用在金属表面,进而促使ZA-EP涂层与金属表面形成化学键合作用。该化学吸附方式形成的作用力远高于传统的物理吸附方式(如静电引力和范德华力)。因此,与EP涂层相比,ZA-EP涂层具有更高的附着力和耐腐蚀性。

3 结论

采用组胺改性环氧树脂制备了能与基体金属形成化学键的活性环氧树脂(ZA-EP)。通过以上方法在涂层与基体金属之间引入化学键合作用,增强涂层与金属界面的结合强度。相比于普通环氧涂层,添加3%ZA-EP活性树脂的涂层附着力由6.02 MPa提高至15.36 MPa。另外,模拟深海交变压力环境下的服役结果显示,3%ZA-EP/EP涂层的饱和吸水率最低,循环一周期后仅为1.6%;72 h后的EIS结果表明,3%ZA-EP/EP涂层阻抗值仍保持稳定。组胺改性使得环氧涂层/金属界面形成化学键合作用,使其在在交变静水压力极端深海环境中依然具有优异的附着力、致密性和耐腐蚀性。

参考文献

China's deep-sea strategy and marine power road

[J].

中国的深海战略与海洋强国建设

[J].

Research progress on corrosion and aging of materials in deep-sea environment

[J].

材料深海自然环境腐蚀实验研究进展

[J].

Corrosion testing in the deep ocean

[J].

材料深海环境腐蚀试验

[J].

Influence of simulated deep sea pressured-flowing seawater on failure behavior of epoxy glass flake coating

[J].

深海压力-流速耦合环境对环氧玻璃鳞片涂层失效行为的影响

[J].采用吸水率测试EIS、附着力测试SEM、FT-IR等方法,对比研究常压-静态环境 (0.1 MPa-0 m/s)、流体流动环境 (0.1 MPa-4 m/s)、高静水压力环境 (10 MPa-0 m/s) 和压力-流速耦合环境 (10 MPa-4 m/s) 下环氧玻璃鳞片涂层的失效行为和机制。实验结果表明,耦合环境下,填料与涂层基体间的界面结合被显著削弱,涂层的物理结构发生严重破环,腐蚀介质在涂层中加速扩散,并在涂层缺陷和涂层/金属界面处大量聚集,导致涂层吸水率大幅上升,力学性能显著下降,附着力迅速丧失,发生大面积鼓泡,快速失效。

Effect of alternating pressure on electrochemical behavior of solvent-free epoxy coating in simulated ultra-deep sea environment

[J].

交变压力对无溶剂环氧涂层在模拟超深海环境下的电化学行为

[J].通过EIS和LEIS对环氧粉末涂层和无溶剂环氧液体涂层分别在模拟超深海环境中0.1~20和0.1~30 MPa交变压力腐蚀环境下浸泡480 h的失效行为进行了研究,分析了超深海交变压力对涂层耐腐蚀性能的影响,并利用SEM观察了浸泡后涂层/Q345钢界面的表面形貌。研究表明,两种涂层在0.1~30 MPa交变压力作用下涂层的失效过程较为明显,环氧粉末涂层在0.1~30和0.1~20 MPa交变压力浸泡480 h后涂层阻抗值分别下降了2个和1个数量级,无溶剂环氧液体涂层在同样环境下浸泡后阻抗值分别下降了3个和2个数量级,说明了环氧粉末涂层在交变压力条件下对Q345的保护性能更优,阻绝离子渗透能力更强。从LEIS结果分析出在较高交变压力下,涂层微观局部腐蚀扩散速率更快。

Failure behavior of nano-SiO2 fillers epoxy coating under hydrostatic pressure

[J].

Study of the failure mechanism of an epoxy coating system under high hydrostatic pressure

[J].

The failure behaviour of an epoxy glass flake coating/steel system under marine alternating hydrostatic pressure

[J].

The failure behaviour of a commercial highly pigmented epoxy coating under marine alternating hydrostatic pressure

[J].

Finite element analysis of the water diffusion behaviour in pigmented epoxy coatings under alternating hydrostatic pressure

[J].

Finite element analysis of effect of interfacial bubbles on performance of epoxy coatings under alternating hydrostatic pressure

[J].The stresses around bubbles formed on a coating/substrate interface under hydrostatic pressure (HP) and alternating hydrostatic pressure (AHP) were calculated using the finite element method. The results reveal that HP promotes coating failure but does not mechanically destroy the interface, whereas AHP can provide tensile stress on bubbles formed at the interface and accelerate disbonding of the coating. Because of water resistance, a lag time exists for the coating that serves in an AHP environment. The coating can have a better protective performance if the lag time suits the AHP to minimize the impact of the AHP on the interface.

Study on the inter-coat adhesion of anti-corrosive coating matching system

[J].

防腐蚀涂层配套体系的层间附着力研究

[J].

Effect of surface roughness and chemistry on the adhesion and durability of a steel-epoxy adhesive interface

[J].

Adhesion and erosion properties of epoxy resin composite coatings reinforced with fly ash cenospheres and short glass fibers

[J].

Modified epoxy acrylate resin for photocurable temporary protective coatings

[J].

Effect of silanization pre-treatment on adhesive force and early protective properties of water-based polyurethane coating on surface of magnesium alloy

[J].

镁合金表面硅烷化预处理对水性聚氨酯涂层附着力和早期防护性能的影响

[J].

The influence of the chemically bonded interface between fillers and binder on the failure behaviour of an epoxy coating under marine alternating hydrostatic pressure

[J].

Influence of silane coupling agent modified zinc phosphate on anticorrosion property of epoxy coating

[J].

硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响

[J].

Optimisation of wet chemical silane deposition to improve the interfacial strength of stainless steel/epoxy

[J].

The effect of adhesion promoter on the performance of epoxy coatings on the surface of aluminum cathode plate

[J].

附着力促进剂对铝阴极板表面环氧涂层性能的影响

[J].

Effect of surface treatment on galvanic corrosion of 6061 Al-alloy and DC01 carbon steel

[J].

不同表面防护处理的6016铝合金/DC01碳钢电偶腐蚀行为研究

[J].为探究车用钢铝电偶腐蚀的表面防护工艺效果,分别对车用6016铝合金和DC01碳钢进行钛锆转化和热镀锌处理,采用极化测试、电化学噪声技术和扫描电镜分析不同表面处理的电偶腐蚀速率及腐蚀形态。结果表明:未处理的6016铝合金与DC01碳钢之间存在显著的电偶腐蚀,铝合金作为阳极,偶接24 h就表现出全面腐蚀;仅对铝合金钛锆转化处理,铝合金仍作为阳极,其腐蚀形态以点蚀为主,电偶电流略微降低,防护效果不明显;仅对碳钢镀锌处理,发生极性反转,铝合金转变为阴极受到保护,但铝合金表面富铁夹杂诱发了点蚀坑的形成;对铝合金钛锆转化处理的同时对钢镀锌,电偶电流降低两个数量级,电偶腐蚀防护效果显著。

The corrosion inhibition performance of polyaspartic acid/histamine compounds

[J].

聚天冬氨酸/组胺化合物的缓蚀性能研究

[J].

structural and computational studies on transition metal complexes of a neurotransmitter, histamine

[J].

Using high-temperature mechanochemistry treatment to modify iron oxide and improve the corrosion performance of epoxy coating-II. Effect of grinding temperature

[J].