近年来,以高速列车为代表的轨道交通行业发展迅速。由于我国幅员辽阔,许多区域自然环境苛刻、严酷。高速列车运行范围广、里程长,对高速列车的涂层提出了更高的要求。尤其是高温、高湿、高紫外等苛刻环境,会加速高速列车涂层的腐蚀老化速度[1]。因此,针对高速列车涂层的腐蚀老化评价具有重要意义。一方面,腐蚀老化评价可以比较涂层的性能优劣,优选涂层,为设计性能更优异的高速列车涂层提供依据。另一方面,腐蚀老化评价可以给出运行不同里程的涂层的失效程度和特点,预测涂层的服役寿命。

常用的高速列车涂层配套体系包括环氧底漆、聚氨酯中间漆和聚氨酯面漆。聚氨酯面漆作为和环境直接接触的最外层,对高速列车的防腐保护作用十分重要。聚氨酯面漆与外部环境直接接触,会因高速列车运行速度过快而受到严重的风砂冲击和磨损,同时还会受到紫外线的强烈辐射,从而更容易破损和老化。聚氨酯面漆的腐蚀老化评价可以评估高速列车涂层的服役性能。自然曝露实验的实验周期长、成本高,因此室内加速腐蚀老化实验常被用来模拟涂层在自然服役条件下的腐蚀老化过程[5, 6]。本文通过测试高速列车用聚氨酯面漆的电化学阻抗谱 (EIS) 和聚氨酯面漆的室内紫外加速老化实验,旨在研究聚氨酯面漆的腐蚀行为和老化机理,为改善涂层性能,提高涂层防腐能力和研究开发新的高速列车防腐涂层体系提供一些理论依据。

1 实验方法

本实验所使用的涂料为高速列车用双组份聚氨酯面漆(含固化剂),双组份聚氨酯面漆与固化剂的配比为3:1。根据GB/T 6753.4-1998,通过喷涂的方式涂覆在铝合金板基材上,厚度控制在100±10 μm,在常温下固化7 d。实验用铝合金板的尺寸分别为150 mm×70 mm×2 mm (紫外老化试板) 和50 mm×50 mm×2 mm (电化学实验试板),使用400#砂纸打磨,用乙醇清洗表面,随后室温干燥备用。

电化学实验采用Gamry 600+电化学工作站,扫描频率为105~10-2 Hz,扰动电位振幅为20 mV,参比电极为饱和甘汞电极,辅助电极为铂片,测试介质为3.5% (质量分数) NaCl溶液,测试面积为12.56 cm2。根据GB/T 1865-1997,聚氨酯面漆老化实验采用紫外老化实验机。实验方案选择波长为340 nm的紫外光,辐照强度为1.55 W·m-2,以8 h紫外光辐照 (60±2) ℃+4 h淋雨 (50±2) ℃为一个老化周期,两个周期为一天,在紫外加速老化0、10、20、30、40、50和60 d时取出试样,分别进行光泽度、色差、微观形貌及衰减全反射-傅立叶变换红外光谱 (ATR-FTIR)等性能的测试和表征。采用BYK micro-gloss 60°光泽仪测量漆膜光泽度,漆膜反射光量越大,则光泽度就越高[7]。采用BYK color-guide 45°/0°色差仪测量色差。

漆膜光泽度是漆膜表面对光反射能力的一种表征。光泽度一般与漆膜的表面状态、颜料的折射率以及颜料对光的吸收反射比有关。Lab颜色空间是用于测量物体颜色的空间模型[8],在此空间中L代表明度,L为正值时表示颜色偏白,L为负值时表示颜色偏黑;a、b代表色度坐标,其中a为正值时表示颜色偏红,a为负值时表示颜色偏绿;b为正值时表示颜色偏黄,b为负值时表示颜色偏蓝。

色差ΔE的计算公式为:

式中:ΔL=L样品-L标准 (明度差异),Δa=a样品-a标准 (红/绿差异),Δb=b样品-b标准 (黄/蓝差异)。

采用XL30-FEG-ESEM环境扫描电子显微镜 (SEM) 在聚氨酯面漆的每个老化周期后,检测聚氨酯面漆表面的微观形貌,分析聚氨酯面漆在老化过程中的形貌特征变化。采用Spectrum 400型FTIR在聚氨酯面漆的每个老化周期后,测试聚氨酯面漆表面的FTIR,分析聚氨酯面漆在老化过程中的化学键吸收峰强弱变化。

2 结果与讨论

2.1 聚氨酯面漆的EIS

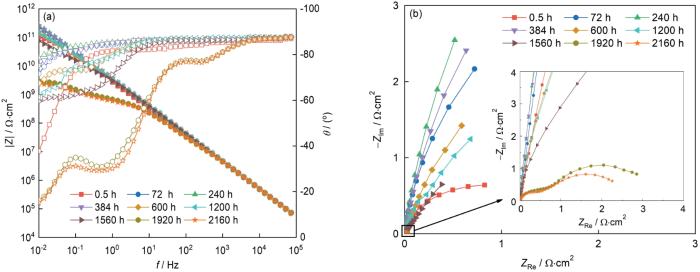

图1

图1

聚氨酯面漆/铝合金体系浸泡在3.5%NaCl溶液中随时间变化的Bode和Nyquist图

Fig.1

Bode (a) and Nyquist (b) plots of polyurethane topcoat/aluminum alloy system immersed in 3.5%NaCl solution for different time

当聚氨酯面漆/铝合金体系浸泡384~1560 h时,Nyquist图中仍只有一个半圆弧,但半圆弧直径开始变小;Bode图中的阻抗模值的变化依然近似一条直线,但阻抗模值较浸泡240 h的模值开始逐渐降低,且到1560 h时低于初始阻抗0.5 h的阻抗模值;相位角在低频区也开始发生变化。这些变化说明聚氨酯面漆/铝合金体系已经处于浸泡中期,出现了两个时间常数。

当聚氨酯面漆/铝合金体系浸泡1920~2160 h时,Nyquist图中出现了两个半圆弧;Bode图中阻抗模值逐渐降低,在低频区出现了一个斜率为-0.36的直线平台的区域;相位角在中频和低频区域均发生变化。以上特征变化表明,聚氨酯面漆/铝合金体系已经处于浸泡后期,具有3个时间常数。

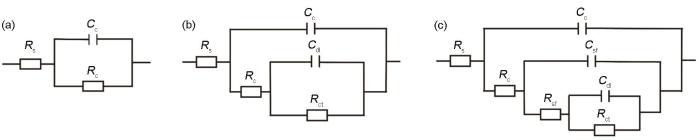

图2

图2

聚氨酯面漆/铝合金体系的EIS等效电路模型

Fig.2

Equivalent circuit models of EIS of polyurethane topcoat / aluminum alloy system after immersion in 3.5%NaCl solution for 0.5-240 h (a), 384-1560 h (b) and 1920-2160 h (c)

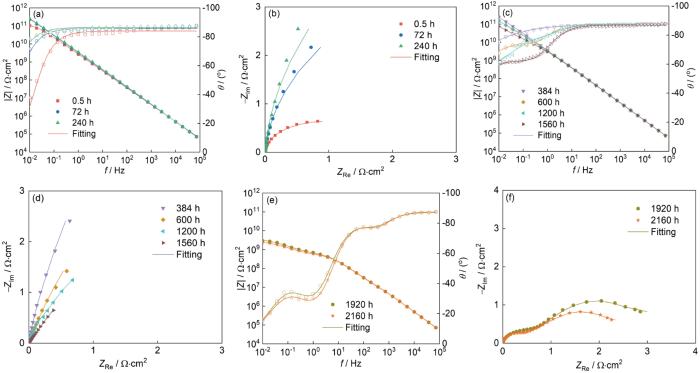

图3

图3

聚氨酯面漆/铝合金体系在3.5%NaCl溶液中随时间变化的Bode和Nyquist图

Fig.3

Bode (a, c, e) and Nyquist (b, d, f) plots of polyurethane topcoat/aluminum alloy system immersed in 3.5%NaCl solution for 0.5-240 h (a, b), 384-1560 h (c, d) and 1920-2160 h (e, f)

表1 聚氨酯面漆/铝合金体系浸泡在3.5%NaCl溶液中的EIS拟合结果

Table 1

| Immersion time / h | Rc Ω·cm2 | Cc | Rct Ω·cm2 | Cdl | Rsf Ω·cm2 | Csf | |||

|---|---|---|---|---|---|---|---|---|---|

| Y0/S·sa·cm2 | a0 | Y1/S·sa·cm2 | a1 | Y2/S·sa·cm2 | a2 | ||||

| 0.5 | 1.32×1011 | 6.63×10-11 | 9.34×10-1 | / | / | / | / | / | / |

| 72 | 8.32×1011 | 5.40×10-11 | 9.53×10-1 | / | / | / | / | / | / |

| 240 | 1.52×1012 | 4.97×10-11 | 9.60×10-1 | / | / | / | / | / | / |

| 384 | 1.04×1012 | 4.98×10-11 | 9.59×10-1 | 3.63×105 | 5.70×10-12 | 8.00×10-1 | / | / | / |

| 600 | 2.13×1010 | 4.66×10-11 | 9.67×10-1 | 4.46×106 | 1.86×10-11 | 9.31×10-1 | / | / | / |

| 1200 | 1.14×1010 | 4.27×10-11 | 9.74×10-1 | 1.05×104 | 6.04×10-12 | 1.00×100 | / | / | / |

| 1560 | 7.27×109 | 4.74×10-11 | 9.65×10-1 | 1.15×1012 | 6.60×10-11 | 6.58×10-1 | / | / | / |

| 1900 | 3.32×107 | 4.41×10-11 | 9.71×10-1 | 6.15×108 | 4.83×10-11 | 8.35×10-1 | 2.6×1010 | 1.00×10-9 | 7.14×10-1 |

| 2160 | 3.09×107 | 4.25×10-11 | 9.75×10-1 | 5.02×108 | 4.18×10-11 | 8.71×10-1 | 2.45×109 | 1.27×10-9 | 6.93×10-1 |

聚氨酯面漆/铝合金体系浸泡1920~2160 h,腐蚀介质不断从聚氨酯面漆内部的微孔和微细裂缝渗入聚氨酯面漆/铝合金界面,铝合金基材表面已经发生严重的腐蚀,生成了腐蚀产物膜,这些化学反应如下[11]:

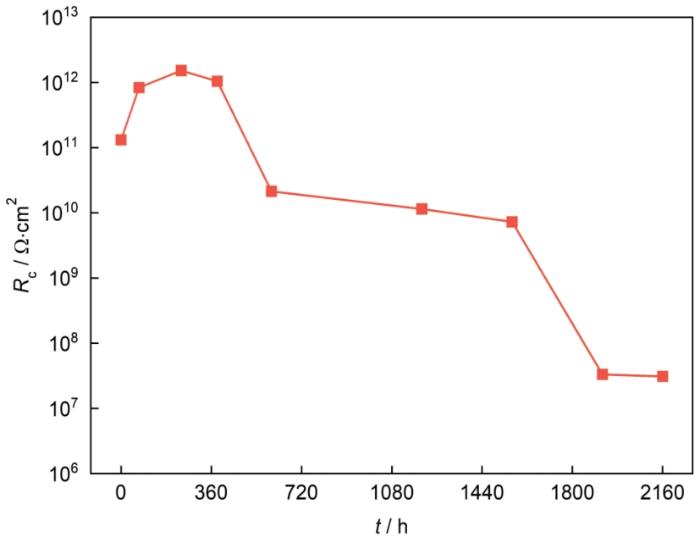

聚氨酯面漆/铝合金体系浸泡在3.5%NaCl溶液中Rc随时间变化如图4所示。可以看出,聚氨酯面漆的初始电阻为1.32×1011 Ω·cm2,当浸泡时间为240 h时,聚氨酯面漆电阻增加到了1.52×1012 Ω·cm2,表明在这个阶段聚氨酯面漆内部发生了后固化反应,腐蚀介质未渗透到聚氨酯面漆/铝合金界面;在浸泡240~384 h内,聚氨酯面漆电阻下降缓慢,在浸泡384~600 h,聚氨酯面漆电阻迅速下降,在浸泡600~1560 h,聚氨酯面漆电阻下降又变得缓慢,这说明在浸泡384~600 h内,腐蚀介质渗入聚氨酯面漆/铝合金界面由不均匀的、局部的转变为均匀的和全面的;在浸泡1920~2160 h,由于O2、H2O和Cl-渗透到在聚氨酯面漆/铝合金界面发生电化学反应生成腐蚀产物膜,聚氨酯面漆电阻趋于稳定也基本失去了对铝合金基材的屏蔽保护作用。

图4

图4

聚氨酯面漆/铝合金体系浸泡在3.5%NaCl溶液中Rc随时间变化曲线

Fig.4

Variation of Rc of polyurethane topcoat/aluminum alloy system during immersion in 3.5%NaCl solution with time

2.2 聚氨酯面漆紫外老化后的微观形貌

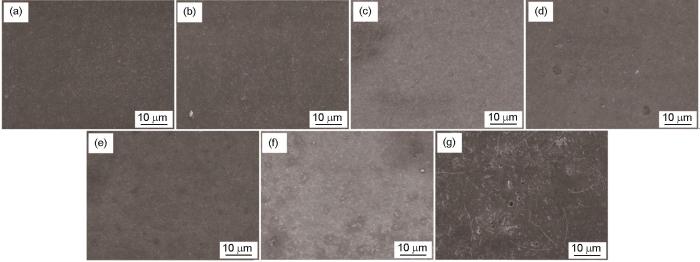

图5为聚氨酯面漆在不同老化时间后的微观形貌。从图5a中可以看出,未老化的聚氨酯面漆表面光滑平整,质地紧密、没有孔洞、裂缝和剥落等缺陷,虽然能看到一些颜填料颗粒,但都被树脂包裹在涂层内部。图5b~g分别为聚氨酯面漆紫外老化10、20、30、40、50和60 d的表面微观形貌。在紫外老化至10~20 d时,聚氨酯面漆表面逐渐出现少量的小尺寸孔洞,颜填料颗粒开始从基体中暴露出来,附着在涂层表面,说明聚氨酯已经发生降解老化,聚氨酯无法使颜填料紧密粘结,开始从基体中剥离出来。紫外老化至30~40 d时,聚氨酯面漆表面的孔洞数量及孔洞尺寸明显增加,说明降解生成的一些小分子产物溶解到聚氨酯面漆表面的水分子中逐渐流失,造成颜填料脱落,形成更多数量和更大尺寸的孔洞。

图5

图5

不同老化时间后聚氨酯面漆的微观形貌

Fig.5

Micro-morphologies of polyurethane topcoat after aging for 0 d (a), 10 d (b), 20 d (c), 30 d (d), 40 d (e), 50 d (f) and 60 d (g)

紫外老化至50 d时,聚氨酯面漆表面质地疏松明显,出现剥离和剥落。紫外老化至60 d时,聚氨酯面漆表面出现了大面积的剥落,出现了尺寸约2~3 μm的孔洞且具有一定深度,此时O2和H2O等介质更容易通过这些孔洞进入涂层内部使得聚氨酯面漆内部进一步发生老化降解[12],说明聚氨酯面漆已经发生了严重的降解老化,对金属基材的屏蔽保护作用出现明显下降。

2.3 聚氨酯面漆紫外老化后的光泽度和失光率

图6a和b分别为不同老化时间后聚氨酯面漆的光泽度和失光率变化图。光泽度和失光率的变化是由于涂层表面状态的改变导致对光的反射能力的变化引起的,所以光泽度和失光率也是可以作为评价涂层老化程度的重要指标。可以看出,光泽度和失光率在老化过程中的变化趋势是相互对应的。在紫外老化实验60 d时,光泽度从初始的97.8°逐渐降低到72.5°,下降25.3°;失光率则逐渐增加到25.87%,这说明聚氨酯面漆的表面状态一直发生着变化。同时也可以看出,在老化前10 d内,光泽度从97.8°降低到90.5°,失光率从0%增加到7.46%,光泽度和失光率的变化要明显快于其他老化时间段,这可能是聚氨酯面漆降解老化和紫外老化初期残留在聚氨酯面漆内部的溶剂或其他挥发性物质的挥发共同作用加快了聚氨酯面漆表面状态的变化引起的。

图6

图6

不同老化时间后聚氨酯面漆的光泽度及失光率

Fig.6

Gloss (a) and gloss reduction (b) of polyure-thane topcoat after aging for different time

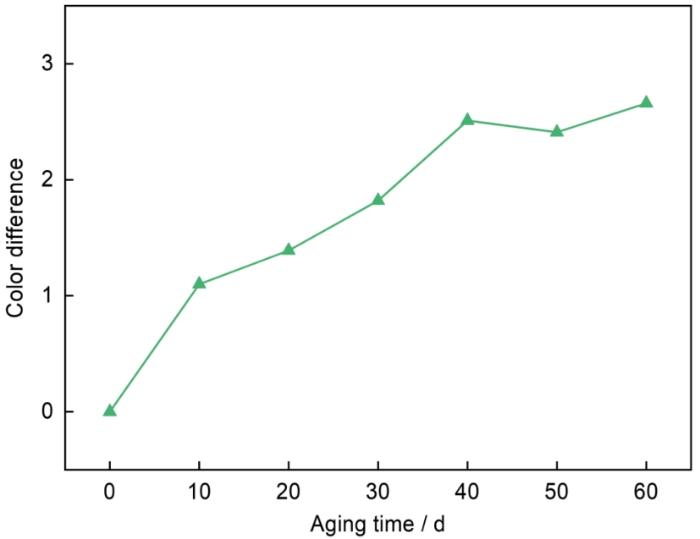

2.4 聚氨酯面漆紫外老化后的色差

色差变化的主要原因有两个方面,一是聚氨酯面漆在紫外光辐照作用下,胺酯键中C-O键会吸收紫外光能后发生断裂,释放CO2,生成伯胺,之后伯胺会与O2作用,形成醌式结构或偶氮结构,从而造成聚氨酯面漆泛黄[12];二是聚氨酯面漆中树脂的降解老化造成聚氨酯面漆表面产生孔洞、剥落和颜填料外露等缺陷,造成聚氨酯面漆吸光能力增强和色差变化,因此色差变化也是一项评价聚氨酯面漆老化的重要指标之一。不同老化时间后聚氨酯面漆的色差变化如图7所示,可以看出,聚氨酯面漆色差的变化有3个阶段。第1阶段为紫外老化实验前10 d,色差增加到了1.10,增长速率较其他阶段较快,这可能是因为聚氨酯面漆发生降解老化,一方面造成聚氨酯面漆泛黄,另一方面造成微孔、颜填料外露等缺陷而改变了聚氨酯面漆吸光能力。第2阶段为紫外老化的10~40 d,色差从1.10增加到了2.51,平均每10 d色差增加0.47,这个阶段色差色增长速率较老化前10 d有所下降,这是因为随着老化的进行,聚氨酯面漆表面的孔洞直径和数量进一步增多而造成颜填料颗粒从其表面脱落,而使色差变化速率变缓。第3阶段为紫外老化的40~60 d,色差从2.51增长到2.66,变化较小,这表明聚氨酯面漆中树脂降解老化完全,老化反应基本结束,其表面状态也基本不再发生变化,色差开始稳定。

图7

图7

不同老化时间后聚氨酯面漆的色差

Fig.7

Color difference change of polyurethane topcoat with aging time

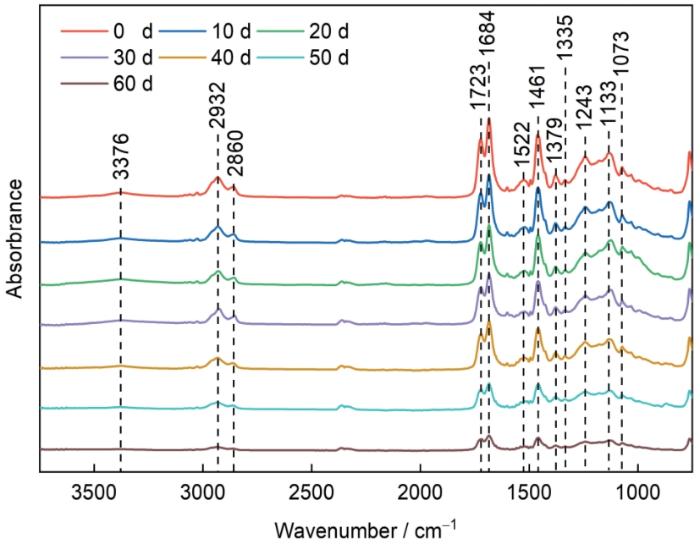

2.5 聚氨酯面漆紫外老化后的红外光谱

表2 聚氨酯树脂中主要官能团的FTIR峰

Table 2

| Vibration mode of functional groups | Vibration frequency / cm-1 |

|---|---|

| O-H stretching | 3100-3600 |

| Asymmetric -CH2 stretching | 2932 |

| Symmetric -CH2 stretching | 2860 |

| C=O stretching | 1723, 1685 |

| C-N stretching and N-H bending in amide group | 1522 |

| Asymmetric -CH2 bending | 1461 |

| Symmetric -CH2 bending | 1335 |

| -CH3 bending | 1379 |

| C-O stretching | 1243, 1133, 1073 |

| C-O-C stretching | 1016 |

图8为不同老化时间后聚氨酯面漆的FTIR变化。由图可见,聚氨酯树脂的红外光谱图具有12个特征吸收峰。3376 cm-1对应O-H伸缩振动吸收峰、2932和2860 cm-1分别对应-CH2的不对称和对称伸缩振动峰,1723和1685 cm-1分别对应C=O伸缩振动吸收峰,1522 cm-1则对应酰胺基中的C-N伸缩振动和N-H弯曲振动的组合吸收峰,1461和1335 cm-1分别对应-CH2的不对称和对称弯曲振动吸收峰,1379 cm-1对应-CH3的弯曲振动吸收峰,1241、1128和1071 cm-1则对应C-O伸缩振动吸收峰。可以看出,与未老化前的红外光谱相比,聚氨酯面漆的官能团特征吸收峰强度均随老化时间逐渐减弱,这说明紫外线辐照导致聚氨酯面漆内的化学键发生了断裂。

图8

图8

不同老化时间后聚氨酯面漆的红外光谱

Fig.8

FTIR of polyurethane topcoat after aging for different time

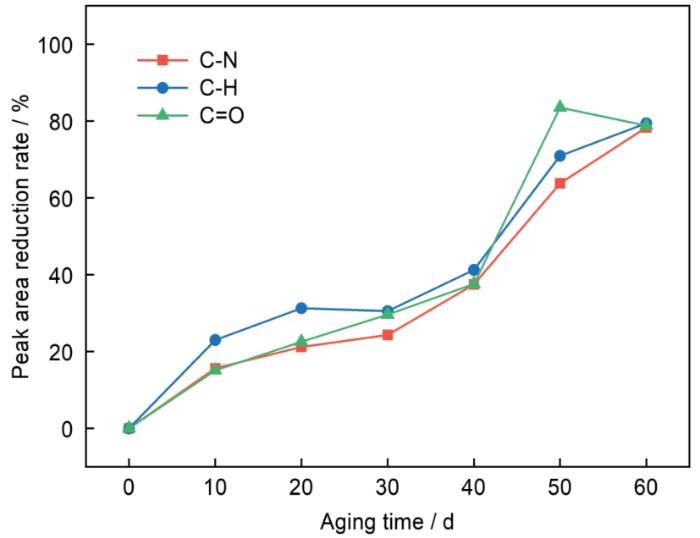

图9为聚氨酯面漆内主要官能团红外光谱特征吸收峰的面积变化率,可以看出C-N键、C-H键和C=O键的特征吸收峰的面积均随老化时间逐渐减少、峰面积的减少率逐渐增加,且变化趋势相近。在紫外老化前30 d,C-N键、C-H键和C=O键的峰面积分别增加到了24.32%、30.51%和29.61%,减少率增加比较缓慢;在紫外老化30~50 d时间段内,C-N键、C-H键和C=O键的峰面积减少率增加明显快于紫外老化前30 d,分别增加到了63.77%、70.93%和83.51%,这是因为紫外老化使聚氨酯面漆表面产生了孔洞,造成了颜填料的外露,当孔洞数量和直径随着老化时间不断增大后这些外露的颜填料发生了剥落,使更多聚氨酯树脂暴露出来可以吸收紫外光辐照的能量而发生分子链的断裂,从而加速了聚氨酯面漆的降解老化。在紫外老化50 d后,聚氨酯面漆表面的颜填料已经脱落,聚氨酯树脂也基本降解,C-N键、C-H键和C=O键的峰面积减少率开始趋于稳定。

图9

图9

不同老化时间后聚氨酯面漆主要官能团峰面积降低率

Fig.9

Variations of peak area reduction rates of main functional groups of polyurethane topcoat with aging time

根据下式计算不同老化时间后聚氨酯面漆红外光谱中的C=O的特征吸收峰面积 (1620~1838 cm-1) 和C-H的特征吸收峰面积 (2737~3013 cm-1) 的比值[15],研究聚氨酯面漆在紫外老化过程中的老化机理。

式中,σC=O/C-H代表官能团C=O与C-H吸收峰面积之比、AC=O代表官能团C=O的吸收峰面积、AC-H代表官能团C-H的吸收峰面积。

图10

图10

不同老化时间后的聚氨酯面漆C=O和C-H峰面积之比

Fig.10

Variation of peak area ratio of C=O to C-H of polyurethane topcoat with aging time

3 结论

(1) 厚度为100 μm的聚氨酯面漆/铝合金体系在3.5%NaCl溶液浸泡240 h内,聚氨酯面漆发生了后固化现象使得阻抗逐渐增加,聚氨酯面漆具有良好的屏蔽防护能力;在浸泡384~1560 h内,腐蚀介质逐渐渗入聚氨酯面漆和聚氨酯面漆/铝合金体系界面,铝合金基材表面发生微腐蚀,聚氨酯面漆阻抗开始下降,聚氨酯面漆的防护作用已经失效;在浸泡1920~2160 h内,铝合金基材表面腐蚀已经相当严重并产生了腐蚀产物膜。

(2) 聚氨酯面漆在紫外老化实验中,表面形貌逐渐产生孔洞,质地变得疏松,发生剥落;光泽度逐渐下降,失光率逐渐增加,且由于聚氨酯面漆降解和紫外老化初期残留在聚氨酯面漆内部的溶剂或其他挥发性物质的挥发导致聚氨酯面漆在紫外老化前10 d内的光泽度和失光率变化要大于其他老化时间段。在紫外老化前40 d内由于聚氨酯面漆降解和颜填料逐渐脱落,聚氨酯面漆色差逐渐增加,在老化40~60 d内,色差基本不在发生变化。聚氨酯面漆在紫外老化实验中发生了可见光降解和紫外光降解两种降解,在紫外老化的前20 d主要以可见光降解为主,在紫外老化的20~60 d内主要以紫外光降解为主。

参考文献

On-line corrosion monitoring technology for high-speed train in dynamic service circumstance

[J].

高速列车动态服役环境腐蚀在线监测技术研究

[J].基于电化学原理和无线通信技术,研制了高速列车材料腐蚀状态智能监控系统,分别在海南文昌、湖北武汉、山东青岛三地的环境腐蚀试验站及京广高铁在役高速动车组上进行了部署,并连续开展了6个月以上的腐蚀数据在线采集及分析,掌握了动车组车体铝合金材料及涂层6个月的腐蚀老化规律,为预测车辆结构材料的腐蚀风险、评估涂层的寿命衰减,加强动车组全生命周期安全管理提供了重要的数据支撑。

Applications of polymeric materials in high speed train

[J].

高分子材料在高速列车上的应用概况

[J].

Status and prospects of railway vehicle coatings market

[J].

铁路车辆用涂料市场发展现状及展望

[J].

Prediction for corrosion aging of polyethylene in marine atmospheric environment of Qingdao

[J].

聚乙烯青岛海洋大气环境腐蚀老化预测研究

[J].针对复合材料在自然环境老化因环境因素复杂导致预测困难的问题,选取复合材料基材聚乙烯为研究对象,在青岛海洋大气环境下开展了3、6、9、12、15、18和24个月的自然暴晒试验,基于拉伸和弯曲力学性能演变数据,考虑环境因素的综合影响作用,分别建立了以辐射量为自变量的自然风化模型和以老化时间为自变量的多因素叠加模型。结果表明,聚乙烯在青岛海洋大气环境下,拉伸性能、弯曲性能等力学指标随老化时间和总辐照量均呈下降趋势,24个月暴晒能够造成其表面微裂纹损伤。自然风化模型预测对聚乙烯拉伸性能和弯曲性能预测误差小于11.20%,而多因素叠加模型则小于3.07%,预测精度更高。

Corrosion and aging behavior of 2A97 Al-Li alloy with typical protective coatings in tropical marine atmosphere environment

[J].

2A97铝锂合金典型防护涂层热带海洋大气环境腐蚀老化行为

[J].将2A97铝锂合金典型防护涂层在万宁自然环境试验站进行户外暴露,并采用表面及截面形貌观察、红外光谱、电化学阻抗谱等方法,研究2A97铝锂合金涂层试样在热带海洋大气环境下的腐蚀老化行为规律及机理。结果表明:包含底漆+面漆的涂层1在暴露2.5 a内,表面有微孔洞形成,涂层和阳极氧化层较为完整,合金基体未腐蚀;只有底漆的涂层2在暴露1 a时,涂层形成大量微裂纹,并且局部区域发生剥落,且随暴露时间延长,阳极氧化层减薄,合金基体遭受腐蚀。与只有底漆的单涂层相比,底漆+面漆双层涂层具有较低的失光率和色差,抗老化性能更优异。涂层1暴露不同周期后,均表现为一个容抗弧,其腐蚀老化进程主要由水和氧的扩散速率控制。涂层2暴露1 a后,电解质侵入到涂层/基体界面处,基体发生腐蚀反应,随暴露时间延长,涂层开始剥落,主要表现为铝锂合金基体的腐蚀,其腐蚀老化速率主要由电化学过程控制。

Study on theory analysis of influencing factors on coatings glossiness

[J].

涂层光泽度影响因素理论分析研究

[J].

Improvement and control of color difference exterior plastic parts and paint color of auto body

[J].

车身外饰塑料件与车身涂层色差的改善和控制

[J].

Study and evaluation on organic coatings by electrochemical impedance spectroscopy

[J].

电化学阻抗谱方法研究评价有机涂层

[J].

Studies of impedance models and water transport behaviors of polypropylene coated metals in NaCl solution

[J].

Determination of water uptake and diffusion of Cl- ion in epoxy primer on aluminum alloys in NaCl solution by electrochemical impedance spectroscopy

[J].

Blistering and degradation of polyurethane coatings under different accelerated weathering tests

[J].

Degradation behavior and mechanism of polyurethane coating for aerospace application under atmospheric conditions in South China Sea

[J].

Natural and artificial weathering characteristics of stabilized acrylic-urethane paints

[J].

Study on artificial accelerated light aging of PU organic coatings

[J].

聚氨酯有机涂层体系的加速光老化降解机理研究

[J].

Weathering degradation of a polyurethane coating

[J].

Degradation mechanism and modification of polyurethane coating and rapid evaluation on its failure

[D].

聚氨酯涂层的老化机制及改性与失效评价方法研究

[D].

Discussion on mechanism of photoageing of polyurethane top finish

[J].

聚氨酯面漆光老化机理的探讨

[J].