文献[6~9]表明Cr、Ni、Cu是提高材料耐蚀性最有效的合金元素。从合金价格来看,Ni最贵,Cr最便宜。因此提高耐大气腐蚀性能多依靠提高Cr。文献表明[10~12],当Cr提升至3%以上时,其对耐腐蚀性的提升作用在降低,因此适当降低Cr含量对材料耐蚀性影响较小。材料耐大气腐蚀性能多依靠周浸腐蚀试验来评价,腐蚀液为酸性,pH值在4左右。Sb是提升材料耐酸腐蚀性能的关键元素[13,14]。抑制了阳极氧化和阴极反应,使得钝化膜的厚度增加,隔绝腐蚀液, 腐蚀速度大大降低。因此可以通过降Cr提Sb的方法,在不降低其耐蚀性的前提下,进一步降本。目前高耐候钢+Sb组合还未见文献报道。本文在实验室条件下制备了一种铁路车辆用经济型高耐候钢。通过降Cr提Sb,获得4种不同Cr-Sb组合的经济型高耐候钢,旨在研究Cr-Sb协同对高耐候钢耐大气腐蚀性能的影响,为铁路车辆用经济型高耐候钢的开发提供参考。

1 实验方法

在实验室条件下制备了4种不同Cr-Sb组合的铁路车辆用经济型高耐候钢,1#试验钢为国内某钢厂现行产品的化学成分。2#~4#实验钢则综合考虑其力学性能、耐蚀性能和经济性的要求,采用超低C、Ti微合金化的化学成分设计,并复合添加耐蚀元素Cr、Ni、Cu、Sb。实验钢1#~4#的化学成分如下表1所示,并用0Sb、0.06Sb、0.12Sb、0.12Sb+3.5Cr表示。

表1 实验材料的化学成分 (mass fraction / %)

Table 1

| Material | C | Si | Mn | S | Cr | Sb | Ni+Cu | Ti |

|---|---|---|---|---|---|---|---|---|

| 0Sb | 0.02 | 0.20 | 0.34 | 0.003 | 4.5 | - | 0.4~1.0 | ≤0.22 |

| 0.06Sb | 0.03 | 0.21 | 0.30 | 0.003 | 4.2 | 0.06 | ||

| 0.12Sb | 0.02 | 0.21 | 0.34 | 0.003 | 3.8 | 0.12 | ||

| 0.12Sb+3.5Cr | 0.02 | 0.24 | 0.38 | 0.003 | 3.5 | 0.12 |

周浸腐蚀实验依据TB/T 2375-1993进行,实验材料是0Sb、0.06Sb、0.12Sb、0.12Sb+3.5Cr实验钢。尺寸为60 mm×40 mm×4 mm,每种材料取5个平行试样;实验前依次用丙酮、无水乙醇除去表面油污,在干燥箱中干燥 24 h 后称重。腐蚀液为0.01mol/L的NaHSO3溶液,溶液温度为45 ℃,湿度70%RH。

实验结束后,腐蚀产物的去除按照GB/T 16545-2015进行,缓蚀剂配置为:500 mL盐酸+500 mL蒸馏水+3.5 g六次甲基四胺。通过超声波清洗仪去除试样表面腐蚀产物,酸洗后用清水冲净,再依次用丙酮和无水乙醇浸泡,取出后立即用热风吹干,放入干燥器中保存24 h后对试样进行称量。腐蚀失重率W计算公式如下:

式中:W为腐蚀失重率,g/(m2·h);G0和G1为试样实验前后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;t为实验时间,h。

利用Sigma 500热场发射扫描电子显微镜(SEM)观察锈层的微观结构,并利用其自带的能谱分析仪(EDS)分析了腐蚀产物的化学成分。采用PARSTAT 2273电化学工作站测试了高耐候钢锈层的动电位极化曲线,三电极体系,铂电极为辅助电极,参比电极为Ag/AgCl电极。为了保证整个体系处于稳定状态,首先测量试样表面的开路电位,测试时间为3600 s。动电位极化曲线测量时电位扫描范围为-0.3~0.3 V,扫描速率为1 mV/s。将刮取的腐蚀产物在研钵中进行研磨,制成粉末。利用X'PERT MPD型X射线衍射仪 (XRD) 进行相组成分析,采用Co靶,扫描角度为10°~70°,扫描速率为2°/min。

2 结果和分析

2.1 实验钢的微观组织

为保证实验钢的耐蚀性能不受合金成分、组织及其它因素的影响,将实验钢组织调控为相似的组织。实验钢的金相组织如图1所示,0Sb、0.06Sb、0.12Sb、0.12Sb+3.5Cr实验钢组织均为铁素体(F)+贝氏体 (B),晶粒度分别为9级、9.5级、9级和9级。

图1

图1

实验钢的金相组织

Fig.1

Microstructures of four experimental steels: (a) 0Sb, (b) 0.06Sb, (c) 0.12Sb, (d) 0.12Sb+3.5Cr

2.2 化学成分对实验钢耐腐蚀性能的影响

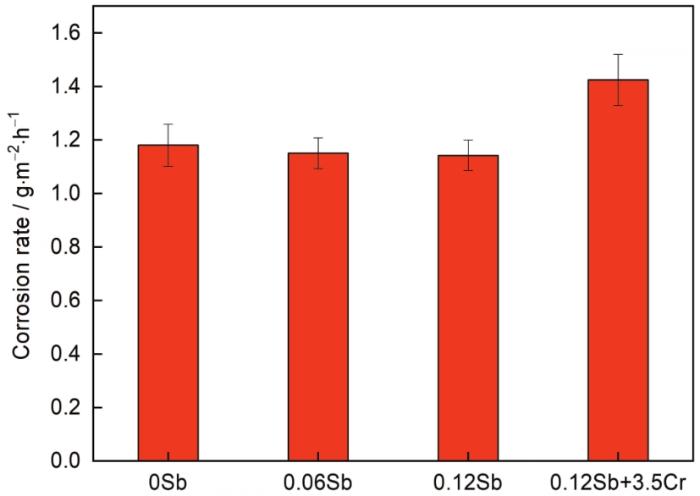

采用失重法测得4种实验钢的腐蚀速率结果如图2所示。由图可见,实验钢的腐蚀速率随着Sb增加出现了缓慢的降低,实验钢从0Sb增加到0.12Sb,腐蚀速率下降了7.6%。但当Cr降到3.5%,实验钢腐蚀速率显著增加,较0.12Sb实验钢增加了31.19%,出现耐蚀性的拐点,表明高耐候钢Cr下限应在3.5%以上。

图2

图2

4种实验钢在45 ℃下0.01 mol/L NaHSO3溶液中浸泡72 h的平均腐蚀速率

Fig.2

Corrosion rates of four steels during immersion in 0.01 mol/L NaHSO3 solution at 45 ℃ for 72 h

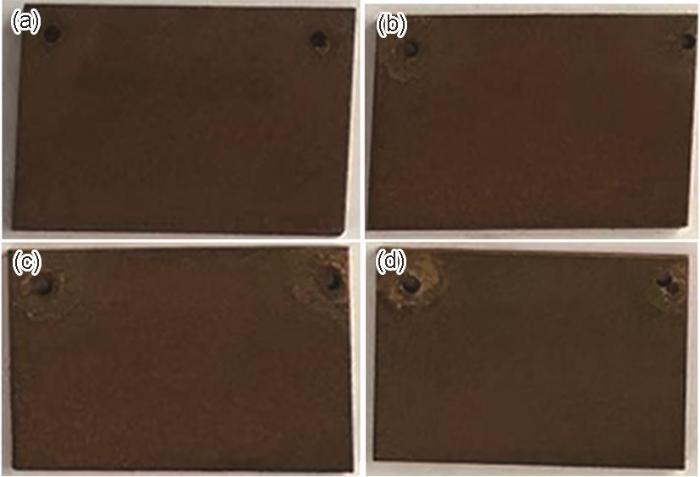

4种实验钢在周浸腐蚀实验后的宏观腐蚀形貌如图3所示。由图可见0Sb实验钢表面锈层致密平整、附着紧密,对基体具有很好的保护作用。添加Sb后,棕色逐渐向棕黄色转变,悬挂试样的孔洞附近出现少量疏松锈层。当Cr降到3.5%时,0.12Sb+3.5Cr实验钢表面锈层局部呈灰绿色。表明Sb的添加可能会对材料锈层的致密性产生一定的不良影响,尤其是当Cr含量降低时。

图3

图3

实验钢腐蚀形貌

Fig.3

Macroscopic corrosion morphologies of four tested steels: (a) 0Sb, (b) 0.06Sb, (c) 0.12Sb, (d) 0.12Sb+3.5Cr

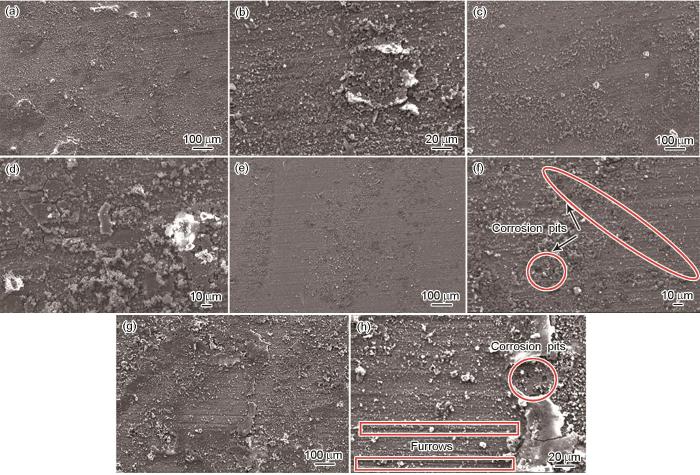

4种实验钢在周浸腐蚀实验后内锈层微观腐蚀形貌如图4所示。由图可见0Sb实验钢表面布满细小的腐蚀产物,内锈层平整。随着Sb的增加,腐蚀产物显著增多,颗粒粒径增大。当Sb增加到0.12%时,出现了显著的不均匀腐蚀,腐蚀以点蚀为主,内锈层出现了大量腐蚀坑。当Cr降低到3.5%时,内锈层呈现更严重的不均匀腐蚀,出现较深的腐蚀犁沟。由此可见,随着Sb的添加,点蚀坑逐渐增加,不均匀腐蚀加剧。随着Cr的进一步降低,内锈层的致密度下降,腐蚀产物颗粒粒径逐渐增加。

图4

图4

4种实验钢材表面腐蚀形貌的SEM像

Fig.4

SEM surface images of four tested steels after corrosion: (a, b) 0Sb, (c, d) 0.06Sb, (e, f) 0.12Sb, (g, h) 0.12Sb+3.5Cr

2.3 动电位极化曲线

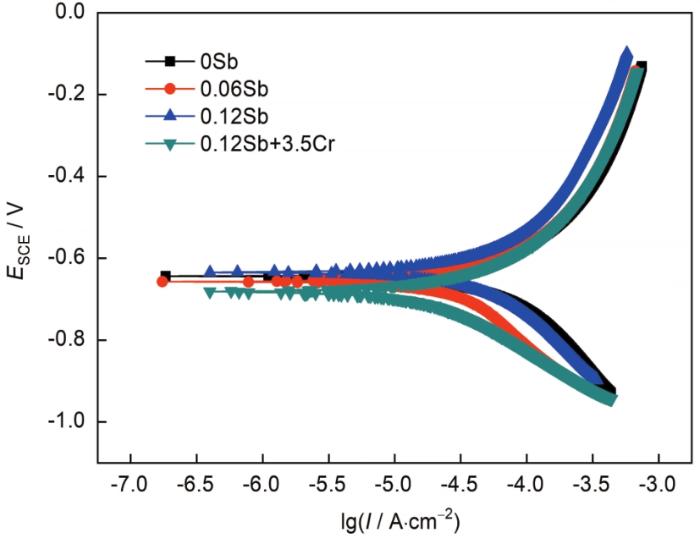

为进一步对比分析不同Cr-Sb组合高耐候钢耐蚀性,采用PARSTAT 2273电化学工作站测定了4种成分实验钢的动电位极化曲线,使用Powersuit软件对极化曲线进行了拟合。如图5所示,其对应的腐蚀电位 (ESCE) 和电流密度 (Icorr) 分别为-0.630,-0.647,-0.628,-0.685 V及14.6,16.5,19.2,25.6 μA·cm2。0.12Sb+3.5Cr实验钢的极化曲线在最上方,表明其腐蚀电位最高。3.5Cr+0.12Sb钢极化曲线图形位于最下方,腐蚀电位最低。电流密度随着Sb的添加,逐渐增加,腐蚀呈加速状态。当Cr含量降低至3.5%时,腐蚀电流陡然上升,与腐蚀速率的结果一致,表明3.5Cr为高耐候钢的腐蚀拐点,基于成本和耐蚀性的考虑Cr含量应大于3.5%。

图5

图5

4种实验钢材的动电位极化曲线

Fig.5

Potentiodynamic polarization curves of four tested steels

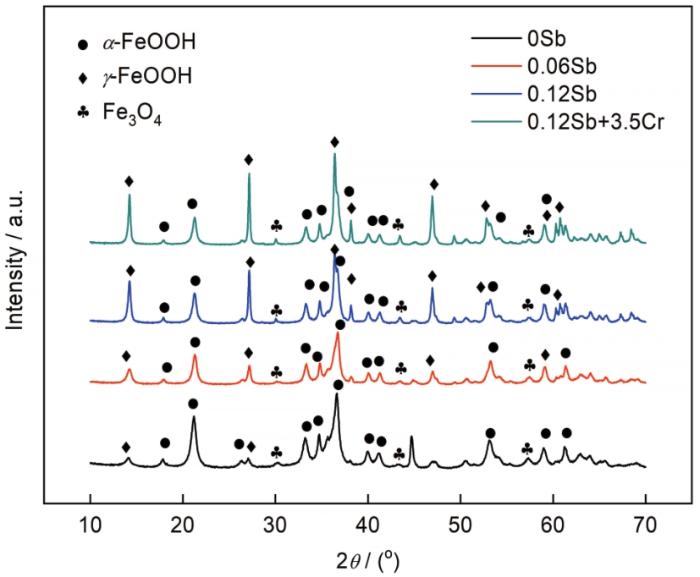

2.4 锈层物相分析

图6

2.5 锈层结构及元素分布

为进一步分析降Cr对材料耐蚀性的影响,选取0.12Sb和0.12Sb+3.5Cr实验钢,对腐蚀坑结构及元素分布进行观察,如图7所示。可见0.12Sb钢腐蚀坑宽且浅,腐蚀坑最大深度约3 μm,锈层致密无显著裂纹。Cu在锈层中出现了富集。0.12Sb+3.5Cr钢腐蚀坑较深,最大深度达24 μm,为0.12Sb钢的8倍,且腐蚀坑两端均存在向基体更深处的拓展趋势。锈层存在裂纹,出现了Cr、Cu、S的显著富集,富集的Cr可填补锈层中的裂纹和孔洞, 提高锈层的致密性和稳定性,因此裂纹的修复依赖于Cr的富集[7,17],而随着Cr含量的降低,这必然导致锈层的修复作用减弱,并在腐蚀速率上体现。S向锈层中扩散会引起锈层的开裂,Cu在锈层中富集可以减弱S通过锈层向基体的进一步扩散。

图7

图7

0.12Sb和0.12Sb+3.5Cr实验钢试样的截面腐蚀形貌

Fig.7

Cross-sectional images and EDS elemental mappings of 0.12Sb (a) and 0.12Sb+3.5Cr (b) tested steels after corrosion

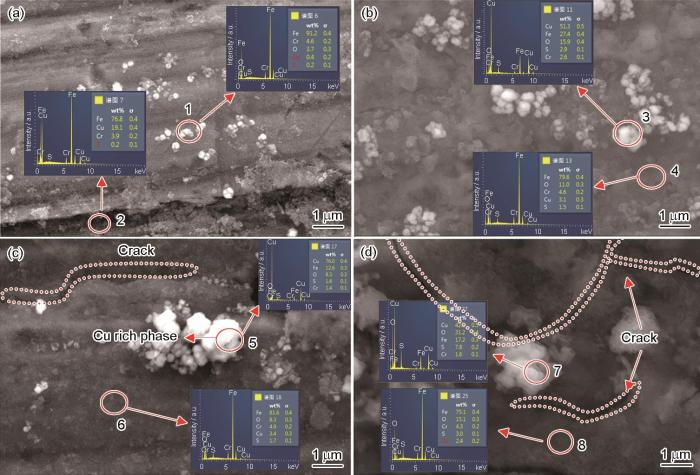

Cu是提高材料耐蚀性最有效的元素之一[18,19],为进一步分析Cu在抑制腐蚀过程中起到的作用与存在状态,对锈层中Cu的存在状态与含量进行了测定,结果见图8。可见当实验钢不加Sb时,锈层中S含量仅有0.2%,且锈层结构较为致密无显著裂纹与点蚀坑。白色的富铜相较少且尺寸较小,Cu含量仅为19.1%。0.06Sb钢腐蚀产物显著增加,富铜相含量和尺寸显著增加,Cu含量达到了51.3%,S含量也达到了2.9%,Cu与S对应关系明显。当Sb含量增加到0.12Sb时,出现了显著的裂纹与更大尺寸的富铜相,Cu含量达到了76%,S含量为1.6%,高含量的富Cu相抑制了S的含量。当Cr降低至3.5%时,腐蚀产物颗粒显著增大,出现了贯穿整个腐蚀视界的裂纹,富铜相Cu含量下降至42.1%,S含量增加到7.8%,表明Cr降低同时减弱了Cu对S的抑制作用。

图8

图8

内锈层腐蚀形貌的SEM图像

Fig.8

SEM images of the inner rust layer formed on 0Sb (a), 0.06Sb (b), 0.12Sb (c) and 0.12Sb+3.5Cr steels (d), the insets show EDS results in the marked areas

3 结论

(1) 4种不同 Cr-Sb组合高耐候钢的周浸实验结果验证了降Cr提Sb方案的有效性,降本的同时不降低耐蚀性,为工业应用提供了指导。

(2) 随着Sb的增加,高耐候钢耐蚀性不断提升,但Sb的添加,增加了实验钢的点蚀倾向。当Cr降到3.5%时,耐蚀性出现了拐点,腐蚀速率大幅提升。微观上表现为大量的裂纹和点蚀坑。动电位极化曲线结果与周浸结果一致。

(3) Cr-Sb协同不改变实验钢锈层的物相组成。但加快了Cu在腐蚀坑内富集形核,抑制了S向基体内扩散,提升了材料的耐蚀性。

参考文献

Corrosion status and life prediction of railway gondola cars

[J].

铁路敞车腐蚀状况及寿命预测

[J].

Situation and requirements of material for freight wagon

[J].

铁路货车车体材料的现状和需求

[J].

Analysis of car body corrosion resistance and maintenance cycle adaptability for railway open top wagon

[J].

铁路敞车车体耐腐蚀性与检修周期适应性分析

[J].

Processability analysis of S450EW highly weather-resistant steel for rail freight cars

[J].

铁路货车用S450EW高耐蚀型耐候钢工艺性能分析

[J].

Study of welding procedure of S450EW weathering steel

[J].

S450EW高耐蚀性耐候钢的焊接工艺

[J].

Effect of micro-alloying elements on corrosion resistance of low carbon steels

[J].

Cu, P, Cr和Ni对低碳钢耐蚀性的影响

[J].选择Cu-P-Cr-Ni钢、Cu-P-Cr钢和Q235碳钢,在0.01 mol/L的NaHSO<sub>3</sub>溶液中进行周期浸润、阻抗谱和极化曲线实验,研究了Cu-P-Cr-Ni系合金钢相比Q235碳钢在模拟工业大气 (SO<sub>2</sub>) 环境下的耐腐蚀性能;利用SEM, EPMA面扫描和XRD分析腐蚀锈层的形貌、组成及Cu,Cr和Ni的元素分布情况。结果表明:Cu-P-Cr-Ni系钢的腐蚀诱发敏感性最低,其次为Cu-P-Cr钢,腐蚀速率分别为Q235碳钢的59.5%和52.8%;锈层分为内、外两层,致密的内锈层明显发生Cu的颗粒状、Cr的团聚状富集,外锈层主要有Cr的富集,Ni富集不明显。Cu和Cr等的富集可形成致密的内锈层,提高低碳钢的耐蚀性。

Effect of synergistic action of Cu/Ni on corrosion resistance of low alloy steel in a simulated tropical marine atmosphere

[J].

海洋大气环境Cu/Ni协同作用对低合金钢耐蚀性影响

[J].通过模拟严苛热带海洋大气环境的室内喷淋加速实验,研究了Cu/Ni协同作用对低合金钢的腐蚀速率及锈层形貌、成分的影响,测试3种合金试样在0.5% (质量分数) NaCl溶液中的电化学阻抗及线性极化曲线。结果表明,随着Cu、Ni含量的提高,钢材在喷淋实验下生成的锈层逐渐变薄且致密,同时Cu在锈层的富集作用阻碍了Cl<sup>-</sup>入侵。Cu、Ni两种元素在一定程度上提高了基体金属溶解反应的电荷转移电阻 (R<sub>t</sub>) 及极化电阻,加速了保护性锈层的形成并从阳极电化学反应抑制作用上提高了锈层的保护性。

Effect of Co and Ni on the corrosion behavior of low alloy steels in wet/dry environments

[J].

Benefit of the corrosion product film formed on a new weathering steel containing 3% nickel under marine atmosphere in Maldives

[J].

Effect of Cr on corrosion resistance of Q420 steel in atmosphere with high salinity

[J].

Cr对Q420钢在高盐度大气环境下耐蚀性的影响

[J].通过腐蚀失重比较了4种不同Cr含量的Q420钢在模拟的高盐度工业大气环境下的耐蚀性能,研究了Cr对Q420钢锈层结构与组成的影响及其作用机理。结果表明,含Cr钢的耐蚀性能优于Q420钢,且9% (质量分数) Cr钢的腐蚀速率最低,耐蚀性最好;Q420钢的腐蚀速率保持稳定,含Cr钢的腐蚀速率先增大后减小,这是因为含Cr钢的锈层随着腐蚀的进行会由初期的不稳定状态转变为稳定状态,耐蚀性得到增强;Cr促进了内锈层中稳定相α-FeOOH的生成,使锈层结构更加稳定、致密,对腐蚀性介质的传递过程起到了显著的阻碍作用。

Influence of Cr content on corrosion behavior of oil-gas pipeline 37Mn5 steel in simulated CO2 Solution

[J].

Cr含量对油气管道37Mn5钢在模拟CO2溶液中腐蚀行为的影响

[J].

Influence of Cr content on atmospheric corrosion resistance of atmospheric corrosion resistant steels

[J].

Cr含量对耐大气腐蚀钢耐大气腐蚀性能的影响

[J].

Application and properties of low alloying sulfuric acid dew point corrosion—resistant steels

[J].

低合金耐硫酸露点腐蚀钢的性能和应用

[J].

Sulfuric-acid dew point corrosion-resistant steel

[J].

耐硫酸露点腐蚀用钢的研究与应用综述

[J].

Relative function of effects of alloy elements on corrosion resistance of weathering steels in marine atmosphere

[J].

合金元素对耐候钢在海洋大气中耐蚀性影响的交互作用

[J].

Effect of Cu content on corrosion resistance of a high strength low alloy weathering steel

[J].

Cu对低合金高强耐候钢耐蚀性的影响

[J].

Corrosion behavior of 690 MPa weathering bridge steel in simulated industrial atmosphere

[J].

690 MPa级耐候桥梁钢在模拟工业大气环境下的腐蚀行为研究

[J].

Influence of Cu and Mn on corrosion behavior of low alloy steel in a simulated coastal environment

[J].

Cu、Mn的协同作用对低合金钢在模拟海洋大气环境中腐蚀的影响

[J].