稀土可以在金属和其合金中生成金属间化合物偏聚在晶界上,细化合金基体组织;同时能改善锌涂层组织结构,提高涂层的耐蚀性和力学性能,有效提高涂层与基体金属的粘合性[6~11]。有研究表明在锌浴中加入0.05~0.2%的Ce能明显延缓脆性合金层的扩展,而在锌液中同时加入0.04% Ti和0.02% Ce后活性钢的Sandelin效应得到了有效抑制[12~14]。熊俊波等[15]研究热浸镀Zn-Ce涂层在钢管上面的应用,通过盐雾腐蚀发现其抗腐蚀性优于纯Zn的涂层。Amadeh等[16]通过向锌浴中分别添加不同比例的La、Ce混合稀土后发现,稀土元素可以细化晶粒;对涂层表面进行观察发现,其十分平整,无凹陷和裂纹,腐蚀产物均匀完整的覆盖在涂层表面。冀盛亚等[17]研究了不同稀土La添加量下Zn-Cu-Ti合金腐蚀性能,指出添加适量的La有益于合金耐蚀性的增强,但过多La的引入反而损害合金的耐蚀性能。作者经成分优化,指出La含量为0.5%时,合金的耐腐蚀性能较优。需要指出的是几乎没有科研工作将稀土Ce引入锌合金中,并探讨其耐腐蚀性能。

1 实验方法

本文设计熔炼Zn-0.6Cu-0.3Ti-Ce系列合金共4个成分 (质量分数) 的合金,如表1所示,Ce含量从0.3%增加到0.6%。熔炼需要用到Zn锭、Cu-50Ti合金颗粒、Cu颗粒、Zn-2.6Ce锭等材料。

表1 试样化学成分 (mass fraction / %)

Table 1

| Sample | Cu | Ti | Ce | Zn |

|---|---|---|---|---|

| Zn-0.6Cu-0.3Ti | 0.6 | 0.3 | - | Bal. |

| Zn-0.6Cu-0.3Ti-0.3Ce | 0.6 | 0.3 | 0.3 | Bal. |

| Zn-0.6Cu-0.3Ti-0.45Ce | 0.6 | 0.3 | 0.45 | Bal. |

| Zn-0.6Cu-0.3Ti-0.6Ce | 0.6 | 0.3 | 0.6 | Bal. |

使用真空感应熔炼炉和电阻炉熔炼制备Zn合金。在熔炼Zn-Cu-Ti合金之前,先熔炼 Zn-Cu和Zn-Cu-Ti中间合金。将Zn块熔化,选择温度650 ℃左右,待Zn块完全熔化,放入Cu颗粒或Cu-Ti颗粒,在该温度下保温2 h,随后将中间合金熔体浇注到石墨模具中。随后,将配好成分的Zn块、Zn-Cu和Zn-Cu-Ti中间合金一起放入石墨坩埚中,熔炼温度控制在650 ℃左右,待合金完全熔化后,保温10~15 min,随后将Zn-Cu-Ti合金熔体浇注到两种石墨模具中,获得Φ 36 mm×50 mm和Φ 10 mm×200 mm两种尺寸的铸锭。

采用光学显微镜 (OM) 观测和记录合金的组织形貌。采用D8 Advance X射线衍射仪 (XRD) 对材料进行物相分析,Cu Kα,电流40 mA,电压40 kV,扫描速率3°/min。用SU8220型扫描电子显微镜(SEM)对合金组织、腐蚀试样表面形貌进行观察,并用SEM附带的X射线能谱仪 (EDS) 分析试样及腐蚀产物的化学成分组成。采用EPMA-8050G型场发射电子探针纤维分析仪(EPMA)进行微区形貌观察。

采用CHI660型三电极体系的工作站,甘汞电极为参比电极,铂电极为辅助电极,熔炼合金所制成的电极为工作电极。在室温条件下测试,非工作面用环氧树脂封装。先将试样放入电解液中进行腐蚀约1 h,当开路电压稳定后进行动电位极化曲线测试,开始电压的选择应低于开路电压,正向扫描电流密度达到10-2 A·cm-2数量级,扫描速率2 mV/s。在工作电极的开路电位达到稳态后,进行电化学阻抗 (EIS) 测试,设定测试参数:测试频率范围105~10-2 Hz;根据所得到的开路电压,设置初电压为0.3990 V。振幅和静置时间采用默认数值。最后用ZSimpWin对EIS进行拟合分析,模拟出腐蚀体系的等效电路。

2 结果与讨论

2.1 Zn-0.6Cu-0.3Ti-Ce合金物相与微观组织分析

2.1.1 Zn-0.6Cu-0.3Ti-Ce合金物相组织

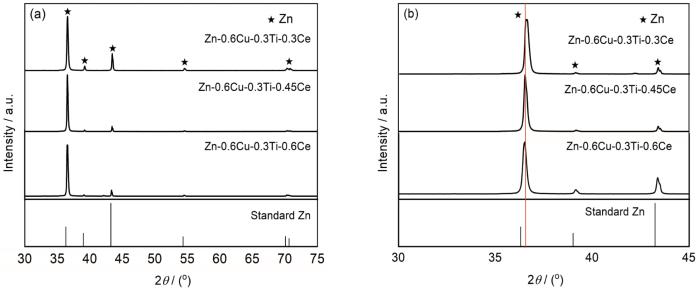

图1为Zn-0.6Cu-0.3Ti-Ce合金的XRD谱,可观察到,尽管添加稀土Ce的含量不同,合金的衍射峰特征几乎没有区别。

图1

图1

Zn-0.6Cu-0.3Ti-Ce合金的XRD谱

Fig.1

XRD patterns of Zn-0.6Cu-0.3Ti-Ce alloys: (a) global diffraction peak shifts to the right, (b) comparison of diffraction peak deviation degree with different Ce content

2.1.2 Zn-0.6Cu-0.3Ti-Ce合金组织分析

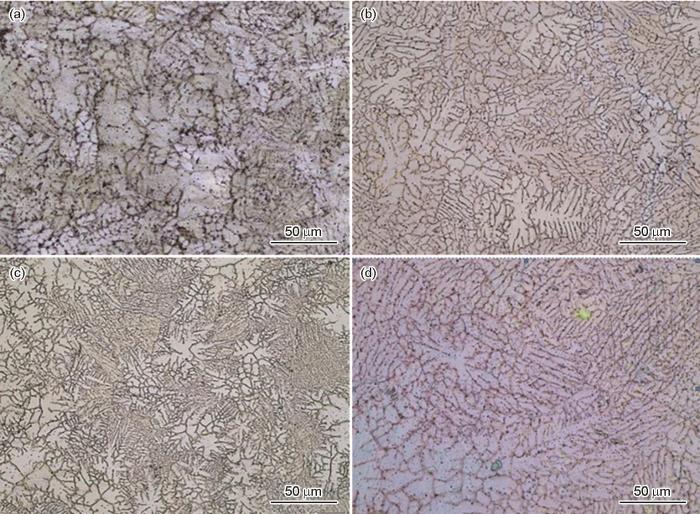

图2

图2

Zn-0.6Cu-0.3Ti-Ce合金的金相显微组织

Fig.2

Metallographic structures of Zn-0.6Cu-0.3Ti-Ce alloys: (a) 0 Ce, (b) 0.3 Ce, (c) 0.45 Ce, (d) 0.6 Ce

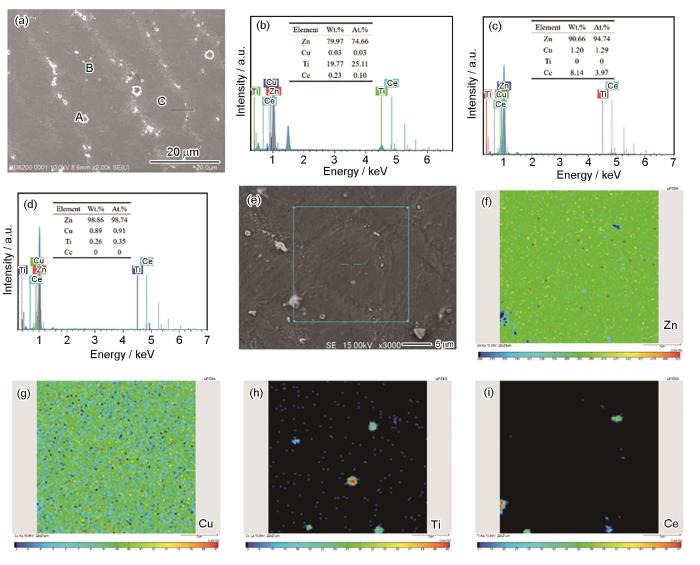

由图3a可以观察到组织中存在大量的颗粒相,Zn基体呈灰色。这些颗粒相呈现断断续续的特征,且存在于晶界和亚晶界处,少量颗粒存在于Zn基体内部,这与金相组织的结果一致。这些颗粒分为两个尺寸,一部分为微米级颗粒,尺寸在0.8~2.5 μm之间,另一部分颗粒的尺寸非常细小,在纳米尺度,颗粒尺寸远在500 nm以下[6]。对图3a中的颗粒进行EDS分析,这些大颗粒相中富含Ti,而基体中Ti的含量非常低 (图3b和d)。大颗粒为富Ti的金属间化合物相,Ti和Zn的原子百分比接近1:3,为TiZn3相。小颗粒中检测到很高的Ce含量 (图3c),在这个富Ce的颗粒相中检测到少量Cu,可能的原因是Cu随着富Ce相一起析出,也有可能检测富Ce颗粒时检测到Zn基体。因为Zn基体中固溶了Cu,这有待进一步核实。图3e-i为Zn-0.6Cu-0.3Ti-0.3Ce合金EPMA分析结果,检测到Ti和Ce以颗粒相的形态存在于组织中,Cu则弥散分布在Zn基体中,在富Ce颗粒中未检测到Cu,说明富Ce相只有Ce和Zn。

图3

图3

Zn-0.6Cu-0.3Ti-0.3Ce合金组织和成分的SEM和EPMA分析

Fig.3

SEM surface morphology of Zn-0.6Cu-0.3Ti-0.3Ce alloy (a) and EDS results of of the points A (b), B (c) and C (d) marked in Fig.3a, surface image (e) and EPMA elemental mappings of Zn (f), Cu (g), Ti (h) and Ce (i) in the square frame marked in Fig.3e

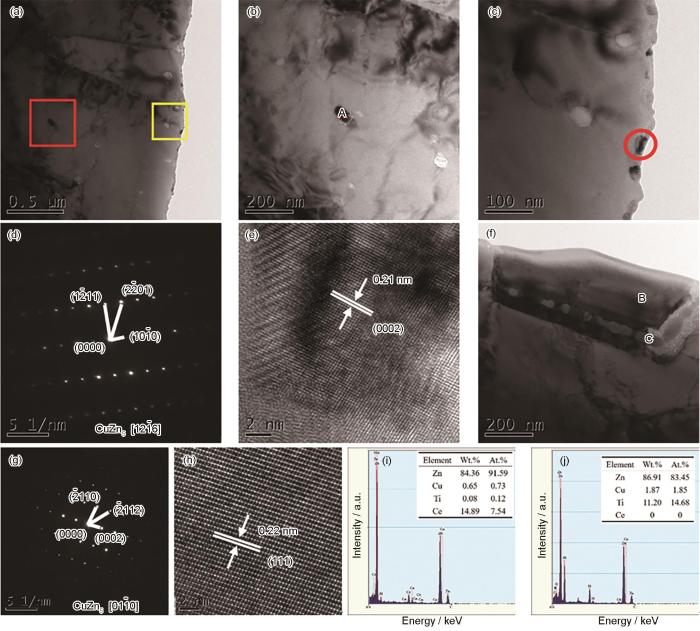

由图4a可观察到Zn基体树枝晶的亚晶界,相界面非常干净,在该亚晶界上观察到很多小颗粒,颗粒尺寸在20~50 nm之间。此外,Zn基体中几乎看不到位错,表明合金熔体在凝固过程中产生的内应力非常低。图4a中红框区域和黄框区域放大后,在合金组织中识别出白色或黑色的颗粒相 (图4b和c)。依据图3中的结果,大颗粒为富Ti相,即TiZn3相,其尺寸在微米级别。由此判断图4a~c中的颗粒相不是富Ti相,因为这些颗粒的尺寸不到50 nm。对图4b中位于A点处的黑色颗粒打衍射斑点,如图4d所示,经标定该黑色相为密排六方结构的CeZn5相。随后对图4c中红色区域中的黑色相进行高分辨分析,得到该黑色相的高分辨晶格条纹图 (图4e)。对图4e中一个方向的原子面进行晶面间距计算,经过多次测量、计算取平均值可得这个方向的晶面间距为0.21 nm,对应CuZn5相的 (0002) 晶面,说明该颗粒相为CuZn5相。图4f为该试样另一个区域的TEM像,对图中的B和C处进行成分分析表明,B点处的颗粒相含大量的Zn和Ce,还有微量Cu和Ti,C点处为条状物相,其成分中主要有Zn和Ti,及一定量的Cu,依据成分和形态可以判断B点处的颗粒相为富Ce相,C点处的应该为TiZn15相。随后对图4f中B处的颗粒打衍射斑点并进行高分辨分析 (图4g和h),B处的颗粒相为CeZn5相 (图4g)。按照同样的方法,计算出图4h中的晶面间距为0.22 nm,对应的晶面为CeZn5相的 (111) 晶面。依据TEM分析结果,Zn-0.6Cu-0.3Ti-Ce合金除了Zn基体,还有CuZn5,TiZn15和CeZn5三相。CuZn5为纳米颗粒形态,CeZn5为微米级颗粒形态。

图4

图4

Zn-0.6Cu-0.3Ti-0.3Ce合金的透射组织形貌与能谱分析

Fig.4

TEM images and EDS results of Zn-0.6Cu-0.3Ti-0.3Ce alloy: (a, f) microstructure and morphology, (b, c) enlarged views of the red and yellow areas in Fig.4a, (d) diffraction spots of the black phase at point A in Fig.4b, (e) high resolution image of the red circle in Fig.4c, (g) diffraction spots of the phase B in Fig.4f, (h) high resolution image of the phase B in Fig.4f, (i, j) EDS results of the points B and C in Fig.4f

2.1.3 稀土相析出过程分析

组织分析结果显示CeZn5相存在于相界面和Zn基体内部,说明Zn基体析出之前CeZn5相便在熔体中提前析出。此时CeZn5相四周仍然是Zn熔体,CeZn5相可自由生长,由于其生长为非小面方式,CeZn5相倾向于生长成等轴形貌 (图3a)。Zn相在形核生长过程中,可以以CeZn5相为形核基底,从而细化Zn晶粒,致使部分CeZn5相存在于Zn基体内部。考虑到Ti和Ce并不全部参与形成TiZn3相和CeZn5相,余下的Ti、Ce在Zn晶体界面前沿富集,促使Zn晶体生长成树枝晶。需要说明的是Ce含量从0.3%增加到0.6%,并未改变合金的凝固过程和相析出行为,只是Ce含量提高后,影响了Zn基体的形貌。

2.2 Zn-0.6Cu-0.3Ti-Ce合金电化学腐蚀研究

2.2.1 极化曲线分析

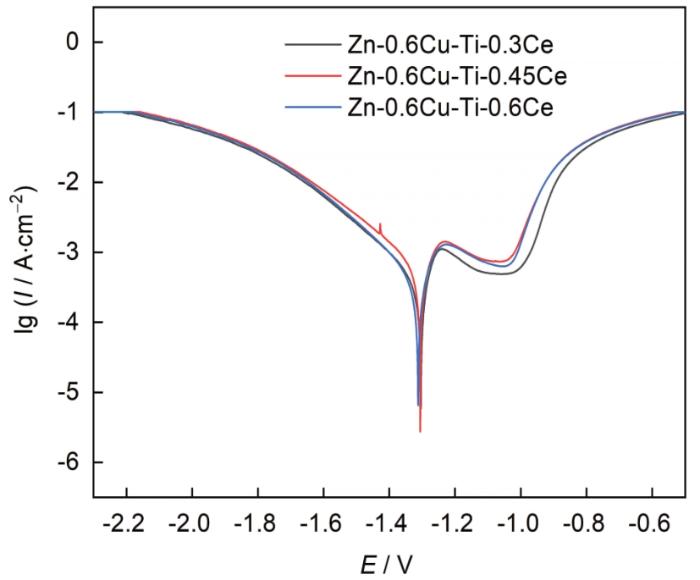

如图5所示,Ce含量对Zn-0.6Cu-0.3Ti-Ce合金极化曲线的形状并未产生明显的影响,表明Zn-0.6Cu-0.3Ti-Ce合金的阳极反应基本一致。阴极分支向电流密度更小的方向移动,阴极反应过程受到抑制的程度更大,有助于提高合金的耐蚀性。Ce含量为0.3%时,合金在阴极分支的电流密度比较低,Ce含量增加后该电流密度逐渐增大,说明Zn-0.6Cu-0.3Ti-0.3Ce合金耐蚀性最为优异。在阳极极化过程中,Zn-0.6Cu-0.3Ti-0.3Ce合金更快地进入钝化区,表明该合金表面容易形成钝膜,该膜可以有效阻碍合金的腐蚀,从而保护合金。而Zn-0.6Cu-0.3Ti-0.45Ce和Zn-0.6Cu-0.3Ti-0.6Ce合金进入钝化区的时间较迟,说明Zn-0.6Cu-0.3Ti-0.3Ce合金更有利于形成保护膜。

图5

图5

Zn-0.6Cu-0.3Ti-Ce合金的极化曲线

Fig.5

Polarization curves of Zn-0.6Cu-0.3Ti-Ce alloys

利用Tafel方程对含Ce合金的极化曲线进行拟合,拟合结果见图6。随着Ce含量的增加,合金的自腐蚀电位向负方向移动,从-1.294 V降低到-1.302 V,降低了8 mV。Zn-0.6Cu-0.3Ti-0.3Ce合金自腐蚀电位相对而言较正,说明少量添加Ce可降低合金的腐蚀倾向性。Zn-0.6Cu-0.3Ti-0.3Ce合金显示出最低的自腐蚀电流密度 (Icorr),为5.85×10-4 A/cm2,相对于Zn-0.6Cu-0.3Ti-0.45Ce和Zn-0.6Cu-0.3Ti-0.6Ce合金的Icorr而言,分别提升了36.26%和14.82%。可见,稀土Ce含量对Zn-0.6Cu-0.3Ti合金的耐蚀性能有很大的影响,过多的Ce不利于合金耐蚀性能的提升,究其原因Ce含量提高后Zn基体二次枝晶间距逐渐减小,这促进了Zn基体和枝晶间析出相之间的电化学反应。

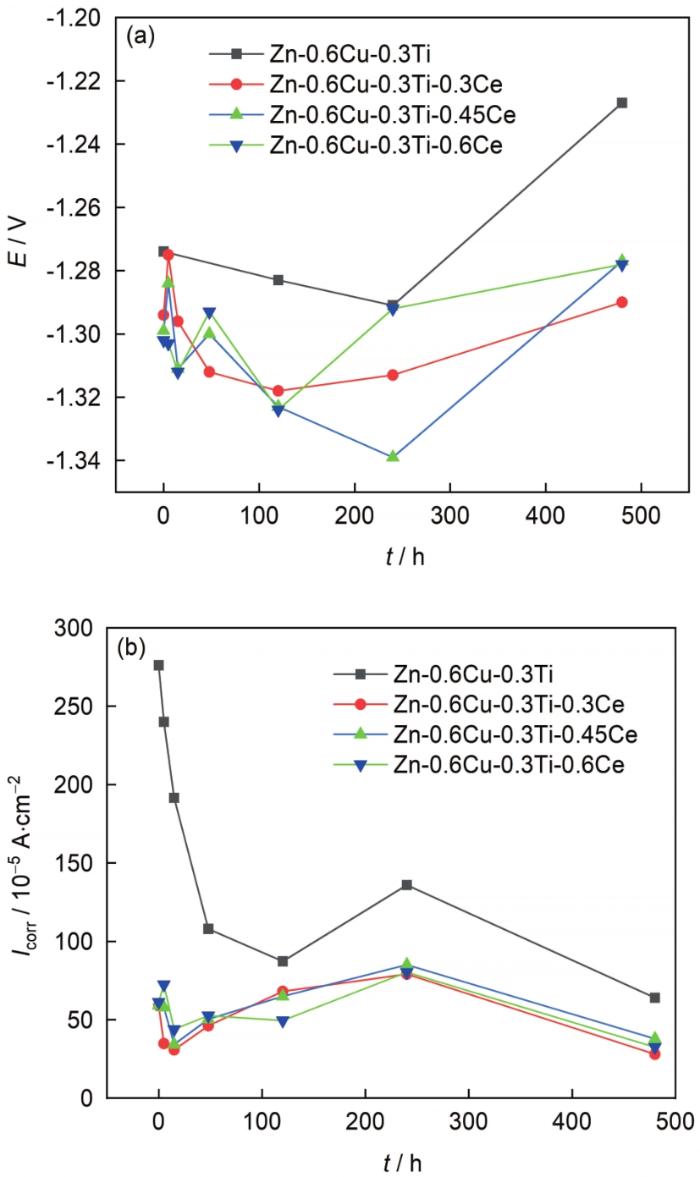

图6

图6

Zn-0.6Cu-0.3Ti-Ce合金腐蚀不同时间后的极化曲线的拟合值

Fig.6

Fitting values of polarization curves of Zn-0.6Cu-0.3Ti-Ce alloys immersed for different time: (a) corrosion potential, (b) self-corrosion current

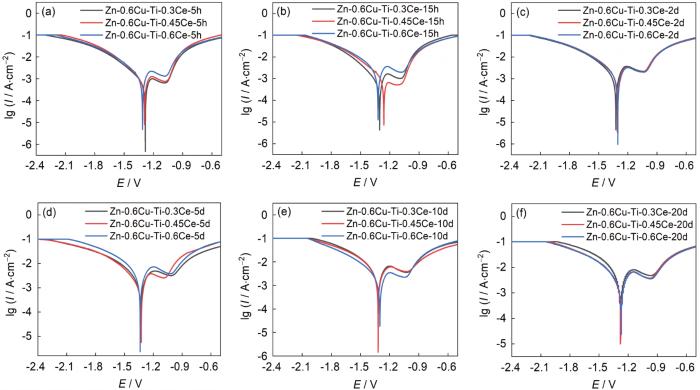

由图7所示,腐蚀时间分别为5、15、48、120、240及480 h时,在阴极分支中Zn-0.6Cu-0.3Ti-0.3Ce合金表现出较低的电流密度,说明其具有更好的耐蚀性。随腐蚀时间的延长,其自腐蚀电位变化幅度不大,在-1.3 V左右变动;合金的自腐蚀电流总体上呈现先升高后降低的趋势,腐蚀时间为5 h时,Icorr为3.10×10-4 mA/cm2,腐蚀时间延长到48 h时,其Icorr增加到3.70×10-4 mA/cm2,480 h后,该电流降低到2.61×10-4 mA/cm2。在腐蚀初期合金的耐蚀性逐渐降低,可能是还未形成比较致密的腐蚀产物层,在更长时间下比较致密的腐蚀产物层形成,降低了合金的腐蚀速率,提高了合金的耐蚀性能。Ce含量增加后,腐蚀电位的变化微乎其微,需要指出的是Zn-0.6Cu-0.3Ti-0.45Ce和Zn-0.6Cu-0.3Ti-0.6Ce合金Icorr均有不同程度的提高,腐蚀时间为5 h时,相对于0.3%Ce的合金,该Icorr分别提高11.69%和44.53%。

图7

图7

Zn-0.6Cu-0.3Ti-Ce合金腐蚀不同时间后的极化曲线

Fig.7

Polarization curves of Zn-0.6Cu-0.3Ti-Ce alloys after corrosion for 5 h (a), 15 h (b), 48 h (c), 120 h (d), 240 h (e) and 480 h (f)

2.2.2 电化学阻抗分析

图8

图8

Zn-0.6Cu-0.3Ti-Ce合金腐蚀不同时间后的电化学阻抗谱

Fig.8

EIS of Zn-0.6Cu-0.3Ti-Ce alloys after corrosion for 0 h (a), 120 h (b), 240 h (c) and 480 h (d)

表2 Zn-0.6Cu-0.3Ti-Ce合金腐蚀不同时间后的阻抗曲线的拟合值

Table 2

| Corrosion time / d | Specimen | R1 / Ω·cm2 | CPE1×10-4 | R2 / Ω·cm2 | R3 / Ω·cm2 | L / H | n |

|---|---|---|---|---|---|---|---|

| 0 | Zn-0.6Cu-0.3Ti-0.3Ce | 4.052 | 0.2602 | 87.39 | 4.29 | 1.21 | 0.5391 |

| Zn-0.6Cu-0.3Ti-0.45Ce | 3.701 | 0.4673 | 79.84 | 1.89 | 3.61 | 0.5998 | |

| Zn-0.6Cu-0.3Ti-0.6Ce | 3.929 | 0.2752 | 85.76 | 2.19 | 2.03 | 0.5615 | |

| 5 | Zn-0.6Cu-0.3Ti-0.3Ce | 3.645 | 0.3284 | 267.6 | 3.36 | 6.51 | 0.4577 |

| Zn-0.6Cu-0.3Ti-0.45Ce | 2.223 | 0.5361 | 131.9 | 1.96 | 4.56 | 0.7523 | |

| Zn-0.6Cu-0.3Ti-0.6Ce | 2.293 | 0.4085 | 181.4 | 2.25 | 7.17 | 0.6587 | |

| 10 | Zn-0.6Cu-0.3Ti-0.3Ce | 3.858 | 0.3675 | 302.7 | 4.73 | 3.71 | 0.5287 |

| Zn-0.6Cu-0.3Ti-0.45Ce | 2.689 | 0.7536 | 153.6 | 1.89 | 8.32 | 0.5546 | |

| Zn-0.6Cu-0.3Ti-0.6Ce | 3.026 | 0.4664 | 231.8 | 2.56 | 3.64 | 0.7973 | |

| 20 | Zn-0.6Cu-0.3Ti-0.3Ce | 3.321 | 0.4185 | 429.4 | 4.20 | 4.32 | 0.5575 |

| Zn-0.6Cu-0.3Ti-0.45Ce | 2.063 | 1.5 | 387.9 | 2.03 | 6.45 | 0.6747 | |

| Zn-0.6Cu-0.3Ti-0.6Ce | 2.139 | 0.5789 | 326.9 | 2.36 | 4.63 | 0.6628 |

从表2中的数值可知,在测试过程中,腐蚀时间为0 h时,只有一个时间常数,采用R(CR(QR))等效电路图进行模拟,此时合金的溶液介质电阻值R1相差不大,其中Zn-0.6Cu-0.3Ti-0.3Ce合金的R1值最大,为4.052 Ω·cm2。随Ce含量的提高,R1下降。极有可能是因为Ce含量的提高增加了溶液转移电荷的能力,降低了溶液的阻抗值。通过对比腐蚀产物层的阻抗R2,当Ce含量为0.3%,R2最大为87.39 Ω·cm2,说明该合金在3.5% NaCl中性溶液里由腐蚀反应而产生的腐蚀产物较为致密,是保护性较好的氧化膜,电阻值较大,不利于溶液中电荷转移。随着Ce含量增加,腐蚀产物层电阻R2降低,说明腐蚀形成的腐蚀产物相对来说致密性下降,电阻值降低。测试得到的总阻抗值表示阻碍电荷转移的能力,对整个体系电阻起决定作用的电阻是溶液阻抗R1和代表腐蚀产物层阻抗的R2,因此可认为总阻抗为R1+R2。Ce含量为0.3%时,合金总阻抗最大,耐腐蚀能力最优。随着Ce含量的提升,合金枝晶化程度提高,腐蚀反应程度更深,合金的总阻抗值降低。

随着腐蚀时间延长,合金在溶液中的阻抗值都发生了不同程度的上升,分析认为是随着腐蚀时间增加,在合金的表面出现吸附的腐蚀产物ZnO,Zn(OH)2以及Zn5(OH)8Cl2·H2O,使得基体表面构成一层腐蚀产物层,阻碍了溶液中Cl-对合金基体的渗透,阻碍系统中电荷的转移,以此提高合金在溶液里的阻抗值。当腐蚀时间增加到20 d时,试样阻抗值变化不大,说明表面形成的腐蚀产物较为致密。

3 结论

(1) 0.3%~0.6%稀土Ce添加到Zn-0.6Cu-0.3Ti合金中,对合金物相构成与Zn基体的组织特征均产生重要影响。含Ce合金,组织中存在CeZn5相,呈微米级颗粒形貌,颗粒尺寸在1 μm左右,分布于Zn基体内部和相界面处。Ce的引入细化了Zn基体,并促进Zn基体以枝晶方式生长,同时Zn枝晶的二次枝晶间距明显变小。但过多Ce引起Zn枝晶发生粗化。

(2) Ce含量和腐蚀时间对Zn-0.6Cu-0.3Ti合金的腐蚀电位影响较小,整体上在-1.27~1.31 V之间变动;Ce添加和腐蚀时间对合金自腐蚀电流密度产生很大的影响,添加0.3% Ce后,合金的自腐蚀电流密度从2.76×10-3 A/cm2快速降低到5.85×10-4 A/cm2,这主要归因于CeZn5相的析出以及Zn基体的细化。随着腐蚀时间的延长,合金的腐蚀电流呈先降后升再降的趋势,腐蚀20 d后,Zn-0.6Cu-0.3Ti-0.3Ce合金的自腐蚀电流密度为2.61×10-4 A/cm2,到此时,Ce含量的影响比较弱。

(3)含Ce合金在低频区和高频区都只有一个容抗弧,在腐蚀初期,Ce含量对容抗弧半径影响较小,随着腐蚀时间的延长,Ce的影响越来越明显,总体呈增大趋势。20 d时Zn-0.6Cu-0.3Ti-0.3Ce合金的腐蚀产物层阻抗最高,为429.4 Ω·cm2,Ce含量增加后,该阻抗呈下降趋势。

参考文献

Corrosion behavior of Zn-Cu-Ti and Zn-Cu-Ti-Mg alloys in NaCl solution

[J].

Corrosion and electrochemical behavior of Zn-Cu-Ti alloy added with La in 3% NaOH solution

[J]. J.

Effects of hot and cold rolling on the microstructure of low alloy Zn-Cu and Zn-Cu-Ti zinc alloy with improved corrosion resistance

[J].

Effect of Ce on corrosion resistance of films of ZnAlCe-layered double hydroxides on Mg-alloy

[J].

Ce对镁合金表面ZnAlCe-LDHs薄膜耐腐蚀性能的影响机理研究

[J].利用一步水热法在AZ91D镁合金表面原位制备ZnAl-LDHs薄膜和ZnAlCe-LDHs薄膜,借助X射线衍射仪、扫描电镜、能谱仪和电化学阻抗谱等表征手段,研究Ce对镁合金表面ZnAlCe-LDHs薄膜形貌结构、化学组成及耐腐蚀性能的影响。结果表明,Ce离子加入不改变镁合金表面LDHs鸟巢网状形貌,但增加了薄膜的厚度以及纳米片的尺寸。EIS结果表明,ZnAlCe-LDHs薄膜与ZnAl-LDHs薄膜相比,自腐蚀电位正移0.05 V,腐蚀电流密度降低1~2个数量级,阻抗图中容抗弧半径明显增大,说明加入Ce离子可以增强镁合金的耐腐蚀性能。

Corrosion behavior of pure copper and copper-clad steels in soil at Dagang district

[J].

纯Cu和铜包钢在大港土壤环境中的腐蚀行为研究

[J].

Effect of RE on anti-corrosion mechanism of arc sprayed Zn-Al-Mg coatings

[J].

Experimental and modeling studies on installation of arc sprayed Zn anodes for protection of reinforced concrete structures

[J].

Interfacial microstructure in joining of arc sprayed Al-Zn coating to AZ91D by solid-liquid compound casting

[J].

Influence of annealing on the microstructure and mechanical properties of Ti/steel clad plates fabricated via cold spray additive manufacturing and hot-rolling

[J].

Effect of encapsulated hot isostatic pressing on properties of Ti6Al4V deposits produced by cold spray

[J].

Comparative study of hot corrosion behavior of thermal sprayed alumina and titanium oxide reinforced alumina coatings on boiler steel (2020 Mater. Res. Express 7 026527)

[J].

Microstructural characterization and corrosion resistance evaluation of nanostructured Al and Al/AlCr coated Mg-Zn-Ce-La alloy

[J].

Equivalent electrical circuits fitting of electrochemical impedance spectroscopy for rebar steel corrosion of coral aggregate concrete

[J].

等效电路拟合珊瑚混凝土中钢筋锈蚀行为的电化学阻抗谱研究

[J].

Corrosion behavior of domestic galvanized steel in different water environment: fresh water and salt water

[J].

国产镀锌钢在不同水环境中的腐蚀行为: I淡水和盐水

[J].利用电化学阻抗谱和电化学噪声技术对比研究了国产镀锌钢板在盐水和淡水中的腐蚀行为。结果表明,镀锌钢在两种水溶液中的腐蚀均可分为3个阶段,不同阶段表现出完全不同的电化学特征,镀锌钢在盐水中的腐蚀速率明显高于其在淡水中的腐蚀速率,其在盐水中的腐蚀产物呈棒状或片层状,对基体不具有保护性,而在淡水中的腐蚀产物形态呈规则的球状,对基体具有明显的保护作用。

Obtainment of zinc-containing rare earth alloy coating of hot-galvanized steel tube

[J].

钢管热镀锌基稀土合金镀层的制备

[J].

Effects of rare earth metal addition on surface morphology and corrosion resistance of hot-dipped zinc coatings

[J].

Effect of La on microstructure and mechanical properties of Zn-Cu-Ti alloy

[J].

稀土La对Zn-Cu-Ti合金显微组织和力学性能的影响

[J].

Effect of powder particle shape on the properties of In situ Ti-TiB composite materials produced by selective laser melting

[J].This work studied the preparation of starting powder mixture influenced by milling time and its effect on the particle morphology (especially the shape) and, consequently, density and compression properties of in situ Ti-TiB composite materials produced by selective laser melting (SLM) technology. Starting powder composite system was prepared by mixing 95 wt% commercially pure titanium (CP-Ti) and 5 wt% titanium diboride (TiB<sub>2</sub>) powders and subsequently milled for two different times (i.e. 2h and 4h). The milled powder mixtures after 2h and 4h show nearly spherical and irregular shape, respectively. Subsequently, the resultant Ti-5 wt% TiB<sub>2</sub> powder mixtures were used for SLM processing. Scanning electron microscopy image of the SLM-processed Ti-TiB composite samples show needle-shape TiB phase distributed across the Ti matrix, which is the product of an in-situ chemical reaction between Ti and TiB<sub>2</sub> during SLM. The Ti-TiB composite samples prepared from 2h and 4h milled Ti-TiB<sub>2</sub> powders show different relative densities of 99.5% and 95.1%, respectively. Also, the compression properties such as ultimate strength and compression strain for the 99.5% dense composite samples is 1421MPa and 17.8%, respectively, which are superior to those (883MPa and 5.5%, respectively) for the 95.1% dense sample. The results indicate that once Ti and TiB<sub>2</sub> powders are connected firmly to each other and powder mixture of nearly spherical shape is obtained, there is no additional benefit in increasing the milling time and, instead, it has a negative effect on the density (i.e. increasing porosity level) of the Ti-TiB composite materials and their mechanical properties.

Hot corrosion behavior of Gd2(Zr1- x Ce x )2O7 thermal barrier coating ceramics exposed to artificial particulates of CMAS

[J].

Gd2(Zr1- x Ce x )2O7热障涂层陶瓷层材料的CMAS热腐蚀行为研究

[J].在1250 ℃的温度下对Gd<sub>2</sub>(Zr<sub>1-</sub><sub>x</sub>Ce<sub>x</sub>)<sub>2</sub>O<sub>7</sub> (x=0,0.1,0.2,0.3) 陶瓷分别进行了5、10和20 h不同腐蚀时间的CMAS热腐蚀实验,利用XRD、SEM及EDS等表征手段对腐蚀过程中元素的扩散、物相和形貌的变化进行了研究。结果表明,CMAS与Gd<sub>2</sub> (Zr<sub>1-</sub><sub>x</sub>Ce<sub>x</sub>)<sub>2</sub>O<sub>7</sub>(x=0,0.1,0.2,0.3) 陶瓷在不同的腐蚀时间段内都会生成以萤石Ca<sub>0.2</sub>(Zr<sub>x</sub>Ce<sub>1-</sub><sub>x</sub>)<sub>0.8</sub>O<sub>1.8</sub>和磷灰石Ca<sub>2</sub> (Gd<sub>x</sub>Ce<sub>1-x</sub>)<sub>8</sub>(SiO<sub>4</sub>)<sub>6</sub>O<sub>6-4</sub><sub>x</sub>为主的反应层腐蚀产物。Ce<sup>4+</sup>的掺杂含量越多,反应层的厚度越薄,而Gd<sub>2</sub>(Zr<sub>0.7</sub>Ce<sub>0.3</sub>)<sub>2</sub>O<sub>7</sub>在任一腐蚀时间段其反应层厚度都是最薄的,相比较而言其抗CMAS热腐蚀性能是最好的。Ce<sup>4+</sup>的掺杂加快了CMAS与陶瓷的反应速率,从而快速形成致密的反应层阻止CMAS向陶瓷层内部的侵蚀并且提高了陶瓷的应变容限。

EIS and XPS investigations on the corrosion mechanism of ternary Zn-Co-Mo alloy coatings in NaCl solution

[J].

Study on Corrosion-resisting properties of high-speed Arc sprayed Zn-Al alloy coating in caverns

[J].

Electrical resistivity of wire arc sprayed Zn and Cu coatings for in-mold-metal-spraying

[A].