针对70Cu-30Ni铜镍合金管路的腐蚀问题,国内外采用低速流动海水预成膜、FeSO4溶液预成膜、电解铁预成膜等方法进行有效防护,其中FeSO4溶液预成膜方法在防止凝汽器铜管的冲击腐蚀、脱锌腐蚀、应力腐蚀等,均有明显的效果,对已发生腐蚀的铜管,也有一定的保护和堵漏作用[11~21]。在70Cu-30Ni铜镍合金FeSO4预成膜层的形成机理及其短期应用所发生的腐蚀行为研究方面,国内外已开展了许多工作[18,19, 22~26]。然而,对于70Cu-30Ni铜镍合金FeSO4预成膜层在流动海水中长周期稳定性及海水冲刷流速的影响,相关报道较少,且缺少相关腐蚀规律数据积累,这给船舶管路设计和应用性能预测带来了诸多不利因素。

本文主要针对70Cu-30Ni合金管FeSO4预成膜及其耐海水冲刷腐蚀超长周期稳定性开展研究工作。首先,通过不同成膜时间考察FeSO4预成膜膜层质量。随后,开展不同冲刷流速下FeSO4预成膜层耐腐蚀性能随试验周期的变化规律研究,分析FeSO4预成膜组成结构、电化学性能等的变化规律。最后,建立FeSO4膜层随冲刷流速和试验周期的演变机理。

1 实验方法

将70Cu-30Ni合金管 (Ni 31.20%,Mn 1.05%,C 0.10%,Fe 0.85%,余量Cu,质量分数) 裁剪成ϕ15×50 mm尺寸的试样。随后,在质量分数为0.5% NaOH+0.5% Na3PO4+0.5% Na2CO3混合溶液,60 ℃恒温水浴中,进行碱洗除油预处理12 h。碱洗结束后,使用自来水反复冲洗去除碱洗溶液。然后,进行70Cu-30Ni合金管FeSO4预成膜处理,具体条件为200 mg/L FeSO4溶液,pH=6.0,温度为室温,流速0.5 m/s,成膜时间为30 d。

使用自主研发的多通道海水冲刷腐蚀实验装置,开展70Cu-30Ni合金管室内模拟海水冲刷腐蚀实验,动态海水流速分别为0.5、1.5和2.5 m/s,实验周期3个月。

冲刷实验完成后,使用Canon EOS 80D型数码相机记录试样实验前后腐蚀形貌,采用ULTRA 55型场发射扫描电子显微镜 (FESEM) 观察样品的表面微观形貌。使用Thermo ESCALAB 250型X射线光电子能谱仪 (XPS) 测试试样表面各元素的化学状态。

通过ModuLab XM型电化学综合测试系统,对70Cu-30Ni合金管FeSO4预成膜试样进行电化学测试,其中饱和Ag/AgCl电极和铂电极分别做参比电极和辅助电极,回收的试样为工作电极,测试面积6 cm2,支持电解质为天然海水。在进行每项电化学测试前,对试样的开路电位进行稳定测试,保证试样处于非极化状态。在稳定开路电位状态下进行电化学阻抗谱测试,频率范围为105~10-2 Hz,交流幅值为5 mV;动电位极化曲线测量范围为-300 mV~+600 mV (相对于开路电位) ,扫速为20 mV/min。

2 结果与分析

2.1 表征分析

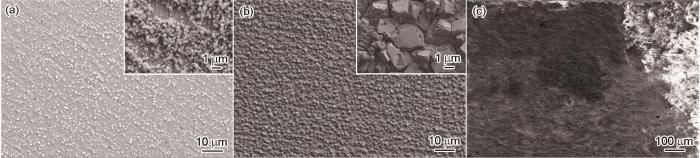

图1

图1

70Cu-30Ni合金管FeSO4预成膜不同周期形貌图

Fig.1

Photographs of 70Cu-30Ni with FeSO4 films preformed after treatment for 4 d (a), 20 d (b) and 30 d (c)

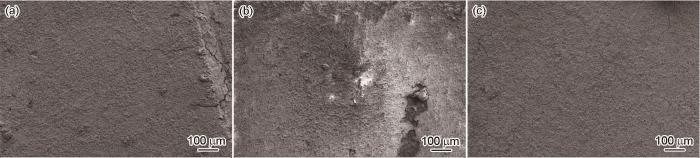

图2

图2

70Cu-30Ni管FeSO4预成膜不同周期SEM图

Fig.2

SEM images of FeSO4 films preformed on 70Cu-30Ni after treatment for 4 d (a), 20 d (b) and 30 d (c)

图3为70Cu-30Ni合金管FeSO4预成膜层经历3个月海水冲刷后的宏观腐蚀形貌。结果显示,试样在经历3个月海水冲刷后,表面膜层相对完整,仅在局部位置出现表面疏松层脱落,露出底层致密耐蚀膜层。同时,随着冲刷流速的增加,试样表面疏松层变薄或脱落,暴露出底层致密耐蚀层。

图3

图3

70Cu-30Ni合金管FeSO4预成膜层经3个月不同流速下冲刷腐蚀后的表面形貌

Fig.3

Corrosion morphologies of 70Cu-30Ni with preformed FeSO4 films after erosion for 3 months at the flow rates of 0.5 m/s (a), 1.5 m/s (b) and 2.5 m/s (c)

图4所示,为70Cu-30Ni合金管预成膜层经历3个月海水冲刷后的微观形貌。图中显示,经历3个月冲刷腐蚀后,试样在海水不同冲刷流速下的微观形貌基本一致,均呈疏松状膜层,仅在局部出现较小微裂纹。随着冲刷速率的增加,试样表面的预成膜膜层破损程度降低,逐渐变得致密。较大冲刷流速下试样表面的羟基氧化铁与氧化铁混合膜层被逐渐冲刷掉,留下底层较完整的羟基氧化铁膜层。

图4

图4

FeSO4预成膜处理的70Cu-30Ni合金管经3个月冲刷后SEM图

Fig.4

SEM images of 70Cu-30Ni with preformed FeSO4 film after erosion for 3 months at the flow rates of 0.5 m/s (a), 1.5 m/s (b) and 2.5 m/s (c)

XPS因其能够测定化合物或混合物的组成元素及其价态和含量,广泛应用到表面处理层的分析和确定。为进一步弄清楚70Cu-30Ni合金管硫酸亚铁预成膜膜层在流动海水中所形成腐蚀产物膜的组成元素及价态,本部分对不同冲刷腐蚀周期的试样进行XPS分析,确定耐蚀膜的化学组成和结构特征。

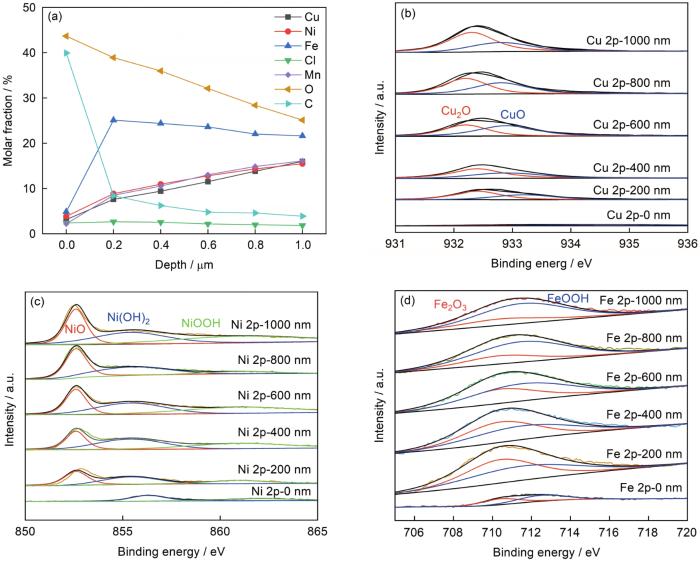

图5为70Cu-30Ni合金管30 d预成膜后的XPS图。溅射XPS结果显示,从表层到内层Cu、Ni和Mn含量逐渐增加,Fe含量先增加后减少,Cl含量在0.2 μm以上深度下变化较小。

图5

图5

70Cu-30Ni合金管30 d处理形成的预成膜的XPS成分分析

Fig.5

XPS results of the film preformed on 70Cu-30Ni after 30 d treatment: (a) depth profiles of main elements, and fine spectra of (b) Cu 2p, (c) Ni 2p and (d) Fe 2p

Cu 2p的XPS结果显示,分峰拟合获得两个衍射峰,分别在932.9和934.6 eV结合能附近,对应Cu2O和CuO。随着溅射深度的增加,Cu中Cu2O的含量逐渐增多,这与70Cu-30Ni合金管试样表面Cu的氧化过程有关,试样表面氧含量充足,Cu氧化彻底主要生成CuO,随着氧化层的深入,内层氧化过程不充分,主要生成Cu2O。

Ni 2p的XPS结果显示,对衍射峰进行分峰拟合,在852.6、855.4和861 eV结合能处获得3个衍射峰,分别对应NiO、Ni(OH)2和NiOOH,随着溅射深度的增加,NiO和Ni(OH)2含量增加,其中NiO含量增加最快。

Fe 2p的XPS结果显示,在710.4和711.5eV结合能处获得2个衍射峰,分别对应Fe2O3和FeOOH,随着溅射深度的增加,FeOOH含量增加。在溅射深度0.6 μm以上时,FeOOH含量变化较小。

图6

图6

FeSO4预成膜70Cu-30Ni试样经3个月不同流速冲刷腐蚀后表面XPS分析结果

Fig.6

XPS results of 70Cu-30Ni with preformed FeSO4 film after erosion at different flow rates: (a) survey scanning spectra and fine spectra of (b) Cu 2p, (c) Ni 2p and (d) Fe 2p

表1 经历3个月周期冲刷腐蚀后70Cu-30Ni FeSO4预成膜膜层试样的XPS分析结果

Table 1

| Flow rate m·s-1 | O 1s | Mn 2p | Fe 2p | Ni 2p | Cu 2p |

|---|---|---|---|---|---|

| 0.5 | 91.30 | 0.83 | 5.31 | 1.18 | 1.38 |

| 1.5 | 92.40 | 0.78 | 4.57 | 1.12 | 1.13 |

| 2.5 | 89.91 | 1.13 | 5.59 | 1.53 | 1.84 |

2.2 电化学测试结果分析

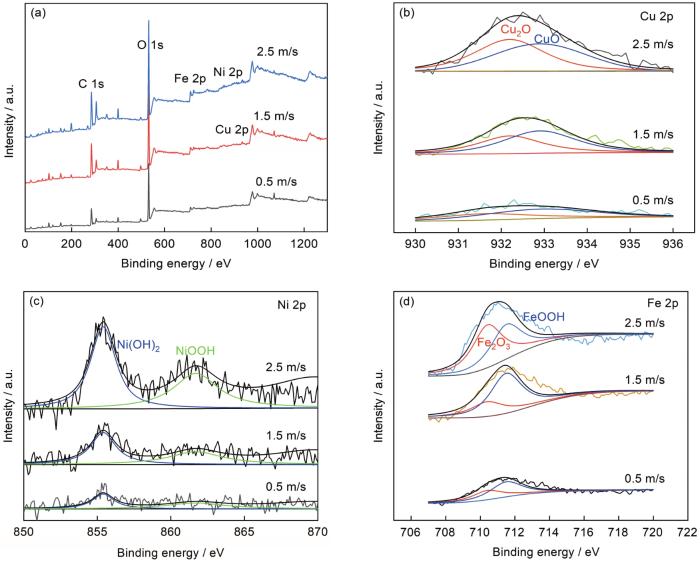

图7

图7

经不同流速冲刷腐蚀后FeSO4预成膜处理的70Cu-30Ni合金管的动电位极化测试结果

Fig.7

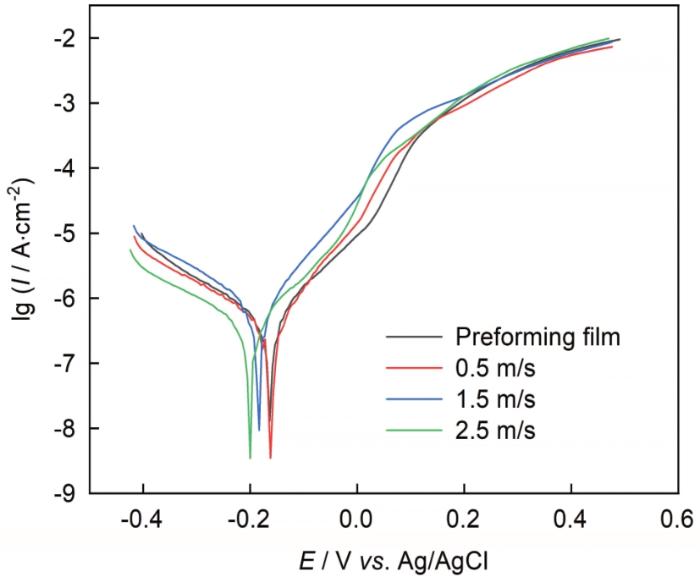

Potentiodynamic polarization curves of 70Cu-30Ni with preformed FeSO4 film after erosion at different flow rates

随着冲刷流速的增加,预成膜试样的自腐蚀电位逐渐负移,而自腐蚀电流密度则略有增大。在0.5 m/s冲刷流速下,试样预成膜膜层的自腐蚀电位约在-0.161 V,自腐蚀电流密度约为6.4×10-6 A/cm2。1.5 m/s时试样的自腐蚀电位在-0.189 V,自腐蚀电流密度约为6.2×10-6 A/cm2,而2.5 m/s条件下的自腐蚀电位则进一步负移至-0.202 V附近,自腐蚀电流密度基本不变。这一结果显示,较大冲刷速率下70Cu-30Ni预成膜膜层的保护能力下降。

图8

图8

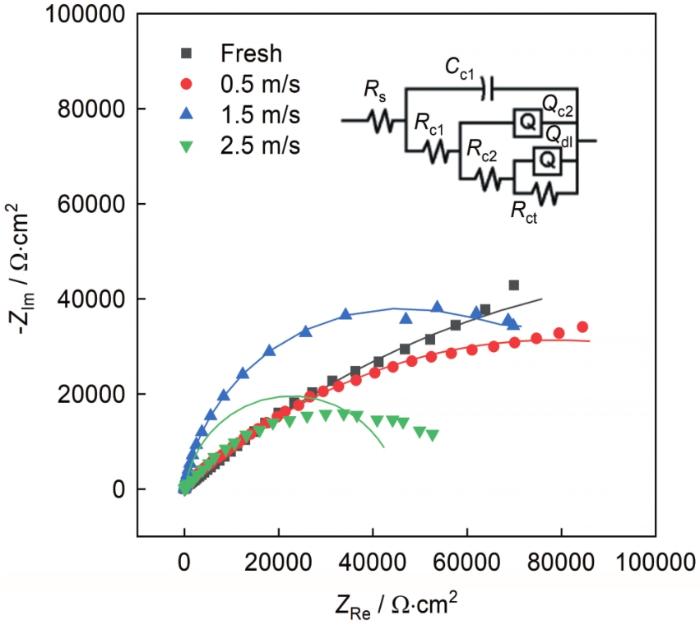

FeSO4预成膜处理的70Cu-30Ni合金管不同流速冲刷腐蚀后的电化学阻抗图

Fig.8

EIS plots of 70Cu-30Ni with preformed FeSO4 film after erosion at different flow rate

表2 FeSO4预成膜处理的70Cu-30Ni合金管不同流速冲刷腐蚀后电化学阻抗拟合结果

Table 2

| Flow rate / m·s-1 | Rs / Ω·cm2 | Rc1 / Ω·cm2 | Cc1 / F·cm-2 | Rc2 / Ω·cm2 | Qc2 / F·cm-2 | nc2 | Rct / Ω·cm2 | Qdl / F·cm-2 | n |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 25.7 | 158 | 2.07×10-7 | 907 | 5.85×10-7 | 0.83 | 2.37×105 | 2.98×10-5 | 0.46 |

| 0.5 | 22.5 | 205 | 2.98×10-9 | 8.57×103 | 1.13×10-6 | 0.73 | 2.28×105 | 6.91×10-6 | 0.46 |

| 1.5 | 19.0 | 29.4 | 6.13×10-9 | 905 | 1.16×10-5 | 0.82 | 8.77×104 | 3.70×10-6 | 0.48 |

| 2.5 | 26.5 | 5.97 | 1.73×10-6 | 649 | 3.17×10-5 | 0.83 | 6.51×104 | 2.54×10-5 | 0.48 |

结果显示,在低冲刷流速下试样的基底膜层电阻和预成膜膜层电阻均增大,且电荷传递电阻变化较小,表明低冲刷流速有利于膜层保护性能的提高。随着冲刷流速的增大,试样基底膜层电阻、预成膜膜层电阻和电荷传递电阻均逐渐减小,由0.5 m/s时的205、8.57×103和1.98×105 Ω·cm2分别减小为1.5 m/s时的29.4、905和8.77×104 Ω·cm2。当冲刷流速增加至2.5 m/s时,试样的基底膜层电阻、预成膜膜层电阻和电荷传递电阻则进一步减小至5.97、649和6.51×104 Ω·cm2。这一结果与动电位极化测试中预成膜膜层的自腐蚀电位和自腐蚀电流密度变化结果基本一致,表明较高冲刷流速加速了预成膜膜层的破坏。

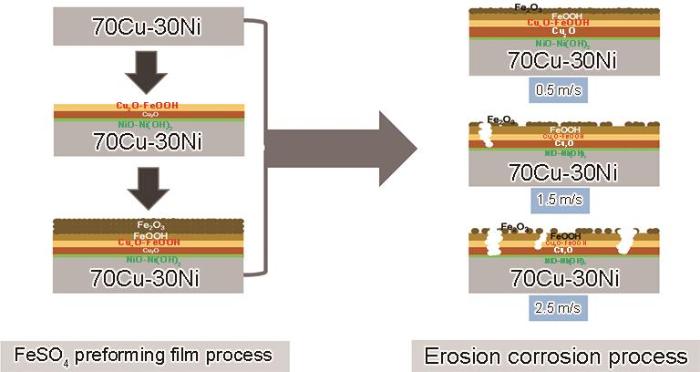

70Cu-30Ni合金管表面FeSO4动态预成膜与冲刷腐蚀预成膜层演变机理示意图如图9所示。在FeSO4溶液动态预成膜过程中,由于动态水中有充足的溶氧,70Cu-30Ni合金管内表面首先形成一层极薄的Cu2O膜,同时Ni被氧化为NiO。随后,溶液中的Fe2+水解氧化形成FeOOH胶体,吸附在Cu2O膜上,形成一层Cu2O-FeOOH异相吸附保护膜,反应过程为反应 (1)~(5)。

图9

图9

70Cu-30Ni合金管FeSO4预成膜层与冲刷腐蚀膜层演变机理示意图

Fig.9

Illustrations of the formation process and erosion corrosion mechanism of FeSO4 film on 70Cu-30Ni pipeline alloy

70Cu-30Ni合金表面Cu2O膜生成过程:

异相吸附保护膜形成过程:

其他反应过程[25]:

此时合金管内表面的预成膜膜层基本上是由三层氧化膜组成的,即外层膜主要是无定形或微晶的FeOOH膜层,中间膜层主要是Cu2O-FeOOH耐蚀膜层,内层膜主要是Cu2O和少量的镍氧化物或氢氧化物,仅有极少量的FeOOH。FeSO4的成膜实质是Fe2+水解并氧化生成Fe(OH)2胶体,在一定条件下与铜管表面的Cu2O膜产生吸附反应形成异相吸附膜的过程。

随着FeSO4预成膜过程的进一步进行,伴随有Fe(OH)3沉淀生成,它会沉积在铜管表面,逐渐转变为疏松状Fe2O3层,同时生成的FeOOH也会逐渐转变为疏松的Fe2O3,如反应 (8) 和 (9) 所示。此外,由于水中溶氧充足,生成的Cu2O膜层有少量被进一步氧化为CuO,如反应 (10) 所示。

通过70Cu-30Ni合金管表面的FeSO4预成膜过程分析显示,70Cu-30Ni表面预成膜膜层具有防护性能的有效成分为FeOOH-Cu2O复合物。而Fe2O3为FeOOH和Fe(OH)3分解获得,与基体结合较差,在较高冲刷流速下易脱落,保留下与基体结合良好的FeOOH。

冲刷腐蚀过程中,在较高冲刷流速时,铜管表面的预成膜膜层局部被冲刷破坏,暴露出基底,会出现局部腐蚀现象,同时随着冲刷流速的增加,局部腐蚀现象更加显著。

3 结论

(1) 70Cu-30Ni合金管FeSO4预成膜膜层结构为NiO-Ni(OH)2/Cu2O-FeOOH/Fe2O3。

(2) 经历3个月冲刷腐蚀试验后,试样表面膜层在低冲刷流速下仅出现减薄现象,而在高冲刷流速下则出现疏松层局部剥落现象,但同时暴露出Cu2O-FeOOH耐蚀底层。

(3) 随着冲刷流速的增加,试样表面预成膜膜层保护性能减弱。

参考文献

Application of the ablate pipe in the marine seawater pipe system

[J].

铜镍合金管在舰船海水管系中的应用

[J].

Market analysis and development ideas of copper-alloy condenser tube in our country

[J].

我国铜合金冷凝管市场分析及发展思路

[J].

Review on research and application of Cu-Ni alloys

[J].

铜镍合金的研究及其应用综述

[J].

Corrosion properties of B30 Cu-Ni alloy and 316L stainless steel in a heat pump system

[J].

B30铜镍合金和316L不锈钢在热泵系统中的耐腐蚀性能

[J].采用动电位极化扫描、电化学阻抗谱等方法研究在地下咸水不同电导率、pH值和流速条件下,B30铜镍合金和316L不锈钢的腐蚀行为。结果表明:随着地下咸水电导率的增加,B30铜镍合金自腐蚀电流密度迅速增加,点蚀敏感性增大,而316L不锈钢自腐蚀电流密度的增加较缓慢,耐蚀性明显优于B30铜镍合金。在酸性溶液中,B30铜镍合金发生均匀腐蚀。随着pH值的增大,B30铜镍合金点蚀倾向增大,316L不锈钢点蚀倾向减小。流速为1 m/s的冲刷腐蚀条件可以破坏B30铜镍合金钝化膜的形成,而不影响316L不锈钢钝化膜的稳定性。这为热泵系统如何选择金属材料提供了参考。

Effect of dissolved oxygen and flow rate of seawater on film formation of B30 Cu-Ni alloy

[J].

溶解氧和流速对B30铜镍合金在海水中成膜的影响

[J].采用电化学以及表面观察的方法研究了海水的溶解氧和流速对于B30铜镍合金表面成膜的影响。结果表明,材料表面膜层的保护性随着海水中溶解氧浓度的提高而提高;在流速为0~2.0 m/s范围内,随着流速的增大,形成的膜层质量呈现先变好再变差的趋势;在流速为0.8 m/s左右时,形成的膜层最为致密完整。溶解氧通过影响其成膜的反应过程影响成膜质量;流速通过改变试样周围的溶解氧浓度以及产生一个冲刷作用来影响成膜,溶解氧浓度的提高有利于膜层的形成,海水的冲刷作用则会破坏形成的膜层。

Early failure of cupro-nickel condenser tubes in thermal desalination plant

[J].

The analysis on the reason of earlier corrosion invalidation of Bfe30-1-1 white brown pipe

[J].

Bfe30-1-1白铜管早期腐蚀失效原因分析

[J].

Cause analysis to copper pipe corrosion of No. 3 unit condenser, Haibowan Power Plant

[J].

海勃湾发电厂3号机组凝汽器铜管腐蚀原因分析

[J].

Cause analysis and prevention measures on corrosion of white copper condenser tubes

[J].

凝汽器白铜管腐蚀原因分析及防止措施

[J].

Comparison analysis and discussion of shell side flow and heat transfer by CFD and HTRI

[J].

冷凝器传热管腐蚀失效分析

[J].

Process of formation of corrosion films on alloy 70Cu-30Ni seawater

[J].

70Cu-30Ni合金海水腐蚀产物膜形成过程

[J].本文研究了70Cu-30Ni合金海水暴露不同时间腐蚀产物膜特征和成分变化。研究表明,该合金腐蚀产物膜内存在一个富Ni区,富Ni区随着暴露时间延长变宽且Ni的富集程度增加,富Ni腐蚀产物膜充当阳极,从而保护基体。长期暴露所形成的腐蚀产物膜出现裂纹或沟,这是由于膜下基体在这些位置存在结构或成分的变化使膜的生长速度减慢或者内应力导致膜的破裂。随着外层膜的溶解与脱落,原裂纹或沟成为凸出条纹,凸出条纹中Ni与Cu的浓度比高于条纹之间区域中Ni与Cu的平均浓度比,凸出条纹优先溶解使膜表面趋向平整。膜中碳量随暴露时间延长而增加,因此可以认为碳来源于海水而不是来自加工残碳膜。

Transforming behavior of surface film of Cu-Ni alloy exposed to seawater

[J].

Cu-Ni合金表面膜在海水中的转化行为

[J].

关于Cu-Ni合金耐蚀机理、至今只限於研究腐蚀产物膜的形成及脱落过程.很少有人注意富Ni腐蚀产物膜的形成与合金原始表面膜的依赖关系若Cu-Ni合金表面膜层富锰.膜的内层形成两价或低于两价的Mn氧化物,它在海水中将不断转化成富Ni的腐蚀产物膜;反之几合金原始表面膜贫Mn,膜的内层形成高价锰的氧化物,则在海水中转化成贫Ni的腐蚀产物膜转化过程是Mn离子向海水中逃逸、Ni不断向表面层扩散氧化的过程富Ni腐蚀产物膜耐海水腐蚀而贫Ni腐蚀产物膜不耐蚀

Studies on B30 copper nickel alloy corrosion product film in artificial seawater

[D].

B30铜镍合金在人工海水中腐蚀产物膜的研究

[D].

Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: Composition/structure and formation mechanism

[J].

Comparison and analysis of condenser tube film quality with different film forming agent

[J].

凝结器铜管不同成膜剂膜质的比较分析

[J].

Application and study of FeSO4 film for condenser copper tube

[J].

凝汽器铜管FeSO4成膜的应用与研究

[J].

The principles and implementation of film coating technology with ferrous sulfate to condenser brass pipes

[J].

凝汽器铜管硫酸亚铁镀膜原理与实践

[J].

Role of iron in the inhibition of corrosion of marine heat exchangers-a review

[J].

Influence of iron addition on corrosion layer built up on 70Cu-30Ni alloy in sea water

[J].

Unusual failures involving copper deposition in boiler tubing

[J].Unusual case histories are presented in which boiler tube failure mechanisms involved copper deposition on waterside surfaces. Three case histories on copper-induced liquid metal embrittlement (LME) are reviewed. For copper to cause LME of plain carbon steel boiler tubing, metal temperatures must exceed 871°C (1600°F). Therefore, copper embrittlement of boiler equipment is usually associated with a rapid, high-temperature overheating incident (e.g., flame impingement, sudden loss in normal circulation) or, more commonly, a welding repair process. Grain-boundary penetration of liquid copper via LME can result in severe intergranular cracking and brittle fracture of normally ductile steel tubing.

Cathodic protection of pure iron for B10 and B30 copper alloys in simulated marine environment

[J].

纯铁对B10和B30铜合金在模拟海洋环境中的阴极保护

[J].

Research on Fe2SO4 once filming technology for copper tubes of small batch

[J].

小批量铜管Fe2SO4一次成膜技术研究

[J].

The protection of Cu by ferrous sulphate additions

[J].

Research on Fe2SO4 once filming technology for copper tubes

[J].

铜管Fe2SO4一次成膜技术研究

[J].

The corrosion mechanism of failure of copper-nickel condenser tubes coated by ferrisulphas

[J].

硫酸亚铁成膜失效的镍白铜冷凝管腐蚀机理分析

[J].

An approach to enhancing film formation quality on copper tubes in condenser by using ferrous sulfate only at once

[J].

提高凝汽器铜管硫酸亚铁一次性成膜质量

[J].

Effect of protein adsorption on the corrosion behavior of 70Cu-30Ni alloy in artificial seawater

[J].Copper alloys often used in cooling circuits of industrial plants can be affected by biocorrosion induced by biofilm formation. The objective of this work was to study the influence of protein adsorption, which is the first step in biofilm formation, on the electrochemical behavior of 70Cu-30Ni (wt.%) alloy in static artificial seawater and on the chemical composition of oxide layers. For that purpose, electrochemical measurements performed after 1h of immersion were combined to surface analyses. A model is proposed to analyze impedance data. In the presence of bovine serum albumin (BSA, model protein), the anodic charge transfer resistance deduced from EIS data at Ecorr is slightly higher, corresponding to lower corrosion current. Without BSA, two oxidized layers are shown by XPS and ToF-SIMS: an outer layer mainly composed of copper oxide (Cu2O redeposited layer) and an inner layer mainly composed of oxidized nickel, with a global thickness of ~30nm. The presence of BSA leads to a mixed oxide layer (CuO, Cu2O, Ni(OH)2) with a lower thickness (~10nm). Thus, the protein induces a decrease of the dissolution rate at Ecorr and hence a decrease of the amount of redeposited Cu2O and of the oxide layer thickness. © 2013.