随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升。这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] 。镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] 。镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片。

随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] 。航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] 。空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一。在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] 。化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] 。张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能。

基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要。目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究。本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理。

1 实验方法

选用K444合金的化学成分 (质量分数,%) 为:Cr 15.50,Co 10.82,W 5.15,Ti 4.80,Al 3.10,Nb 0.21,Mo 1.93,Hf 0.24,B 0.07,Zr 0.046,C 0.066,余量为Ni。将K444合金加工成尺寸为20 mm×10 mm×2 mm的样品打磨抛光并进行清洗干燥。采用热壁式化学气相沉积 (Hot-wall CVD) 系统进行渗铝,用HCl活化气体流经外部生成器,在一定温度下含有Al的供体材料与HCl气体反应生成气相卤化物AlCl3 。随后AlCl3 经Ar/H2 载运到沉积室中与基体 (K444合金) 发生反应,形成铝化物涂层。沉积温度为1050 ℃,沉积时间为1.5 h,沉积压强为30 kPa。

氧化实验及腐蚀实验均于静态空气中的马弗炉内进行。在进行实验之前,对合金基材和涂覆合金称重。氧化步骤如下:将样品放入预先烧至恒重的坩埚中,用Sartorius BP211D电子天平 (精度0.01 mg) 称重,然后置于升至实验温度的马弗炉中,待炉温回升到预设温度开始计时。氧化一定时间后将坩埚取出冷却至室温后称量,然后再放入炉中氧化,重复此过程直至氧化时间总共达到300 h。腐蚀步骤如下:将样品放在预热至约180 ℃金属板上。用喷枪将饱和的Na2 SO4 水溶液均匀喷洒至预热样品表面,水分蒸发后,样品表面形成均匀的Na2 SO4 盐层。盐的沉积量在2.5~3.0 mg/cm2 。将喷盐的样品挂置在镍铬丝样品架上,放入750 ℃的马弗炉中。每次实验均测试3个平行样品,以减少实验误差。腐蚀一定时间后将样品取出在空气中冷却至室温。随后在沸腾的去离子水中洗涤30 min,使残留在样品表面的盐分充分溶解并被除去。最后,将清洗后的样品烘干并称重,继续重复以上过程,进入下一个腐蚀循环直至腐蚀时间总共达到50 h。

观察氧化和腐蚀样品截面前需先将样品用环氧树脂进行固封,再经打磨、抛光,最后进行喷碳。采用配有INCA XMAX型能谱分析仪 (EDS) 的Quanta 250 FEG场发射扫描电子显微镜 (SEM) 观察样品的截面形貌,并对其成分进行分析。利用PANalytical X’Pert PRO X射线衍射仪 (XRD) 对氧化和腐蚀前后的样品进行物相分析,辐射源为Cu Kα 射线,管电压40 kV,管电流40 mA, 扫描速度为7° / min,步长值为0.02,扫描范围10°~90°。

2 结果与讨论

2.1 涂层的成分及结构

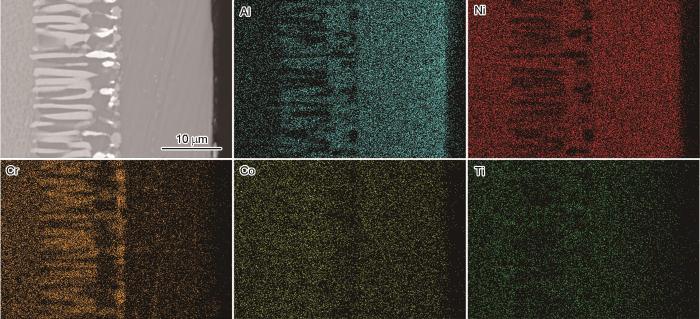

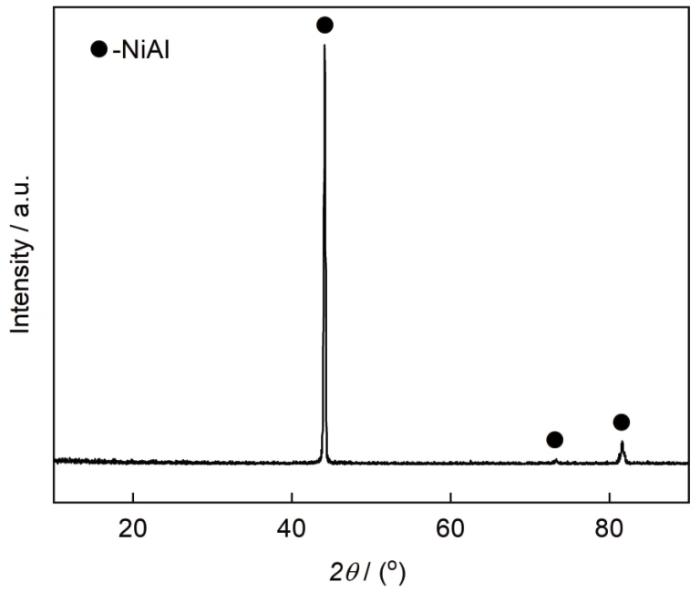

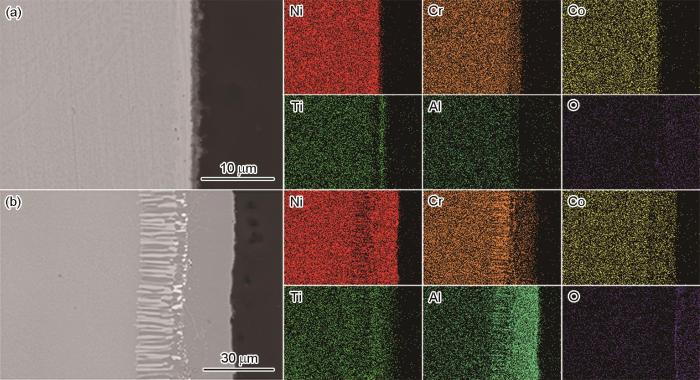

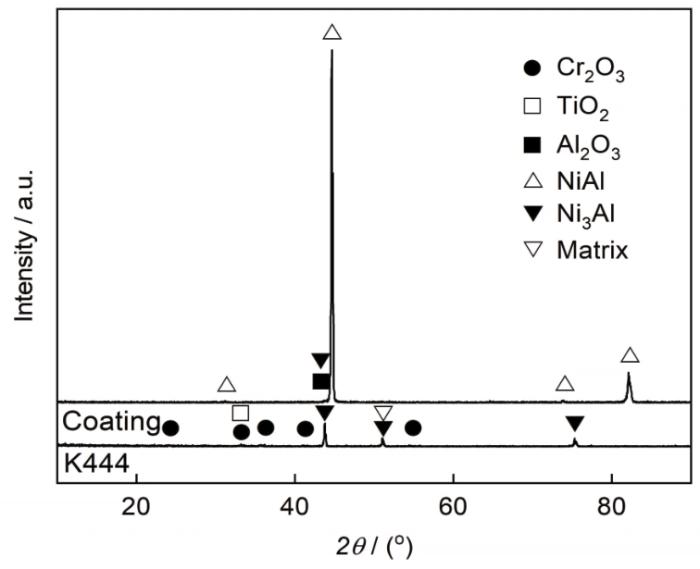

图1 为CVD渗铝涂层的截面形貌及元素的EDS面分布。可以看出,CVD渗铝涂层为双层结构,外层主要由Al、Ni组成;内层为互扩散区,其中亮白色区域为富Cr相。CVD渗铝涂层厚度约为30.3 μm;外层NiAl层厚度约为15.7 μm。图2 为CVD渗铝涂层制备态的XRD图谱,可见,渗铝涂层为β -NiAl相。

图1

图1

CVD渗铝涂层SEM截面形貌及EDS元素面分布

Fig.1

SEM cross-sectional morphologies with EDS elements mapping of CVD aluminide coating

图2

图2

CVD渗铝涂层的XRD谱

Fig.2

XRD patterns of CVD aluminide coating

2.2 涂层抗氧化行为

K444合金及其3种CVD渗铝涂层在750,850 和950 ℃下氧化300 h的动力学曲线如图3 所示。可以看出,3种不同温度下的氧化动力学曲线均随着氧化时间的延长,氧化增重逐渐增大。在氧化初始阶段,氧化速度较快,约100 h后氧化速率有所下降。K444合金在750,850和950 ℃下氧化300 h后的增重依次为0.257、0.768、3.237 mg/cm2 ,CVD渗铝涂层在750,850和950 ℃下氧化300 h后的增重依次为0.065、0.375、0.771 mg/cm2 。可以看出随着氧化温度的升高,氧化增重明显越大,并且在相同温度下CVD渗铝涂层的氧化增重显著低于K444基体合金的氧化增重。由此可见,CVD渗铝涂层显著提高了基体合金的抗高温氧化性能。

图3

图3

K444合金及其CVD渗铝涂层在750,850和950 ℃的氧化动力学

Fig.3

Oxidation kinetics of K444 alloy and CVD aluminide coating at 750 ℃ (a), 850 ℃ (b) and 950 ℃ (c)

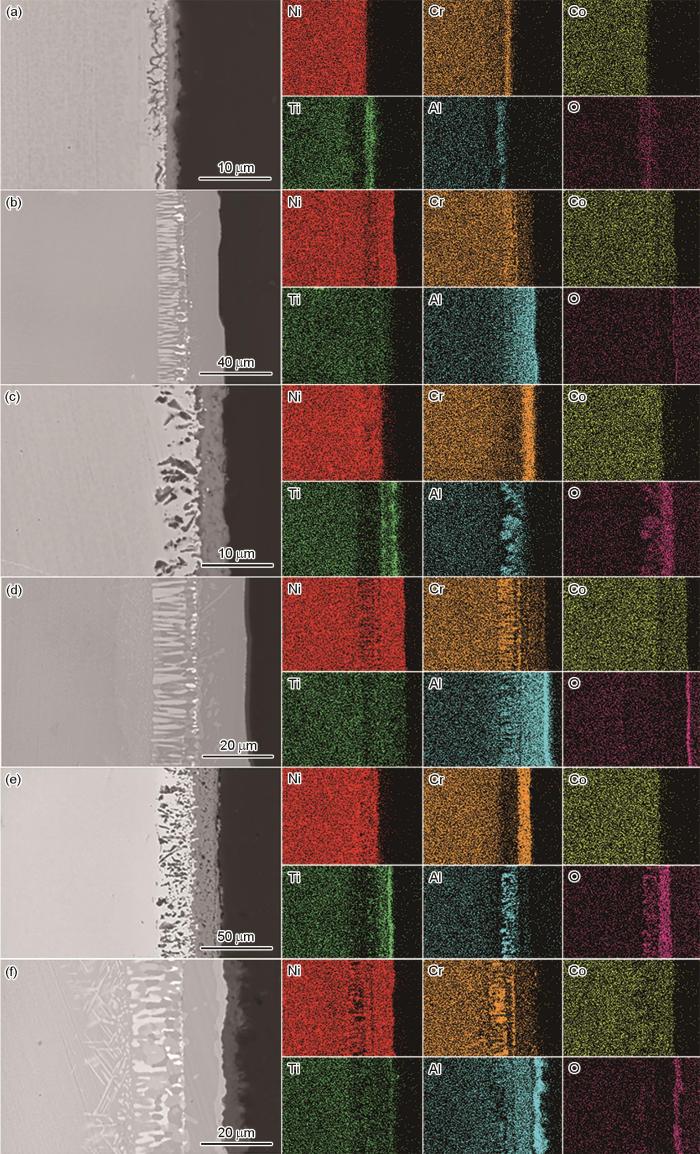

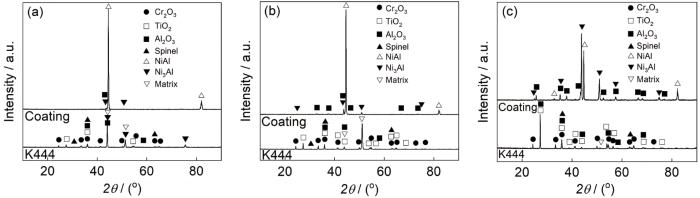

图4a 是K444合金在750 ℃下氧化300 h的截面形貌和元素面分布。可以看出,K444合金750 ℃下氧化300 h后表面生成了一层较为致密的氧化产物。氧化产物可以大致分为两层结构,外氧化层厚度约为1.75 μm,主要包含Cr、Ti、O,较为致密;内氧化区域厚度约为2.08 μm,主要为Al和O。结合XRD (图5a ) 可知,外氧化产物层为Cr2 O3 、TiO2 和少量尖晶石相NiCr2 O4 ;内氧化产物为Al2 O3 。由图4b 可知,CVD渗铝涂层在750 ℃下氧化300 h生成的氧化产物极薄,截面图观察不到明显的氧化产物,氧化增重也极小。XRD (图5b ) 除涂层相NiAl还检测到了Ni3 Al相,说明氧化过程中渗铝涂层Al被部分消耗而退化为Ni3 Al相。

图4

图4

K444合金及CVD渗铝涂层在750,850和950 ℃下氧化300 h的SEM截面及元素的EDS面分布

Fig.4

SEM cross-sectional morphologies and EDS elements mapping of K444 alloy (a, c, e) and CVD aluminide coating (b, d, f) at 750 ℃ (a, b), 850 ℃ (c, d) and 950 ℃ (e, f) after 300 h oxidation

图5

图5

K444合金及其CVD渗铝涂层在750, 850 and 950 ℃下氧化300 h的XRD谱

Fig.5

XRD patterns of K444 alloy and CVD aluminide coating oxidation at 750 ℃ (a), 850 ℃ (b) and 950 ℃ (c)

图4c 为K444合金在850 ℃下氧化300 h的截面形貌和元素EDS面分布,可以看出,氧化产物可分为两层,外层氧化物有微裂纹,厚度约为4.35 μm,主要包含Cr、Ti的氧化物。内氧化区域厚度约为6.52 μm,主要为Al的氧化物和少量Ti的氧化物。K444合金在850 ℃氧化300 h后的氧化产物膜较750 ℃下氧化的氧化产物膜增厚。结合XRD (图5a ) 可知,外层氧化产物为Cr2 O3 、TiO2 和少量尖晶石相NiCr2 O4 ;内氧化产物为Al2 O3 。图4d 是CVD渗铝涂层在850 ℃下氧化300 h的截面SEM及面扫图,氧化后的CVD渗铝涂层表面观察到一层致密均匀的氧化产物,厚度约为1.63 μm。结合EDS和XRD分析,氧化产物为Al2 O3 。

图4e 是K444合金及其CVD渗铝涂层在950 ℃氧化300 h后的截面形貌和元素的EDS面分布。由截面图可以看出,K444合金在950 ℃氧化300 h后的外层氧化物厚度约为16.77 μm,内氧化区域厚度约为20.00 μm,外层氧化物出现了明显的裂纹。EDS和XRD (图5c ) 结果表明,氧化产物为两层结构,外层为Cr2 O3 、TiO2 和少量的尖晶石相NiCr2 O4 ;内氧化物为Al2 O3 ,与850 ℃温度下的氧化产物基本一致 (图4c 和5b )。由CVD渗铝涂层在950 ℃下氧化300 h的截面SEM及面扫图4f 可知,CVD渗铝涂层在950 ℃下氧化300 h后的氧化产物厚度约为4.49 μm。XRD (图5c ) 检测到了氧化产物Al2 O3 ,涂层相NiAl和涂层退化相Ni3 Al。对比图5 可以看出氧化温度对氧化产物种类的影响较小,氧化时间主要影响衍射峰的相对强度。可以看出氧化温度从750 ℃升高到950 ℃时,TiO2 衍射峰的强度增加;涂层的NiAl衍射峰强度减弱,Ni3 Al衍射峰强度增强。

K444合金发生氧化时,Cr会优先发生选择性氧化形成一层保护性的Cr2 O3 薄膜[10 ] 。

2 C r + 3 / 2 O 2 = C r 2 O 3 Δ G 750 ℃ = - 865.525 k J / m o l (1)

随着氧化时间的延长,Cr离子继续扩散到氧化物与空气的界面,并与氧反应,使Cr2 O3 膜不断增厚。连续致密的外氧化膜阻碍了O与基体之间的直接接触,需要金属离子和氧离子通过氧化膜的扩散来进一步氧化。离子扩散速率相对较慢,因此减缓了合金的氧化速率,与氧化动力学曲线结果相一致。随着氧化温度的升高,Ti离子在氧化铬层中的扩散速率加快,Ti离子由基体向外快速扩散到空气与氧化物的界面,形成块状氧化物[27 ] 。

T i + O 2 = T i O 2 Δ G 750 ℃ = - 758.600 k J / m o l (2)

外层氧化膜中由于块状TiO2 数量的增多以及尺寸的增加,容易形成空隙。同时TiO2 与Cr2 O3 两者的热膨胀系数不一致,容易导致氧化膜产生裂纹[28 ,29 ] ,在一定程度上破坏了Cr2 O3 的连续性,从而使氧通过裂纹等缺陷不断向基体内部扩散,使合金的抗氧化性能下降。K444合金中的Al会在氧分压较低时优先发生选择性氧化生成内氧化物[26 ] ,

2 A l + 3 / 2 O 2 = A l 2 O 3 Δ G 750 ℃ = - 1353.326 k J / m o l (3)

Al从合金基体扩散到氧化物和合金的界面,Al与向内扩散的O反应形成不规则的Al2 O3 ,在合金中,由于Al的消耗而成γ' 相[10 ] ,在750 ℃氧化300 h后的XRD (图5 ) 中检测到Al2 O3 和Ni3 Al相。而850和950 ℃氧化300 h后的XRD中没有检测到Ni3 Al相,是因为随着氧化温度的升高,内氧化加重,γ' 中的Al被严重消耗,使得γ' 退化直至消失[10 ] 。同时基体中的Ni也会与O形成少量的NiO,氧化层出现了少量NiCr2 O4 尖晶石结构氧化物。

CVD渗铝涂层中的Al含量高,在高温下,经过初期氧化,涂层表面即能形成连续致密的氧化铝薄膜。金属离子和氧离子在氧化铝膜中的扩散速率极低[3 ] ,有效地阻止了金属离子和氧离子通过氧化膜的扩散而发生进一步氧化,减缓了氧化速率,能够有效的保护合金。

2.3 涂层抗固态Na2 SO4 腐蚀行为

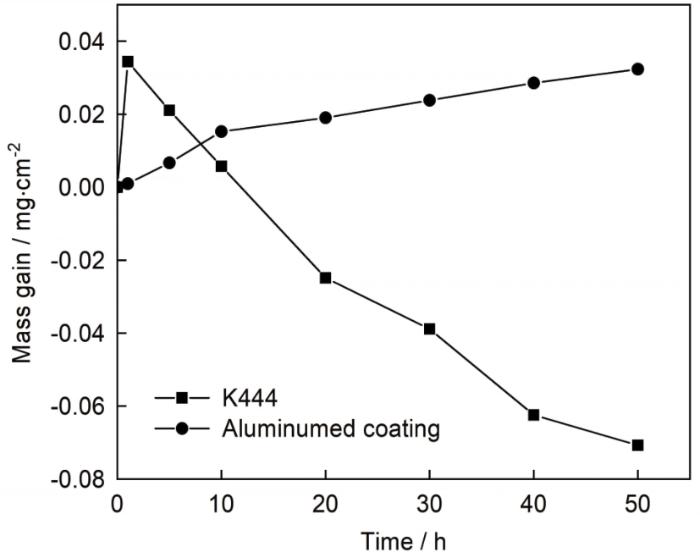

图6 为K444合金和CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下的腐蚀增重动力学曲线。可见,K444合金在第1 h重量增加,增重为0.034 mg/cm2 。随后开始失重,并进入持续失重状态,在750 ℃-Na2 SO4 +Air条件下腐蚀50 h后的重量变化为-0.071 mg/cm2 ;而在750 ℃-Air条件下氧化呈持续增重 (图3a ),50 h后的重量变化为0.097 mg/cm2 。说明在Na2 SO4 的作用下,K444合金腐蚀失重。CVD渗铝涂层在固态硫酸钠腐蚀的过程中始终缓慢增重,腐蚀50 h的增重为0.032 mg/cm2 ,与同温度氧化50 h的增重0.0251 mg/cm2 极为接近,均为少量增重。说明Na2 SO4 的加入并没有明显加速CVD渗铝涂层的腐蚀。

图6

图6

K444合金及其CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下的腐蚀动力学

Fig.6

Corrosion kinetics of K444 alloy and CVD aluminized coating at 750 ℃-Na2 SO4 +Air

图7 是K444合金及其CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下的截面形貌和元素的EDS面分布。由图7a 可以看出,腐蚀50 h的K444合金表面生成了一层腐蚀产物,厚度约为1.63 μm,与空气中同温度氧化长达300 h的氧化层厚度相近,说明Na2 SO4 的加入加重了合金腐蚀。EDS结果表明,腐蚀产物层主要包含Ti和少量的Cr,未检测到S,与K444合金在750 ℃下氧化的外氧化层元素的EDS分布 (图4a ) 基本一致;基体合金内部并未发生腐蚀。从XRD (图8 ) 结果可知,腐蚀产物主要为Ti的氧化物和少量Cr的氧化物。对比K444合金750 ℃下氧化的XRD (图5a ) 可知,K444合金在750 ℃-Na2 SO4 +Air条件下的腐蚀产物与750 ℃下氧化的外氧化产物一致,但没有内氧化产物Al2 O3 。

图7

图7

K444合金及其CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h的SEM截面及元素的EDS面分布

Fig.7

SEM cross-sectional morphologies with EDS elements mapping of K444 alloy (a) and CVD aluminide coating (b) after 50 h corrosion at 750 ℃-Na2 SO4 +Air

图8

图8

CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h的XRD谱

Fig.8

XRD patterns of CVD aluminized coating after 50 h corrosion at 750 ℃-Na2 SO4 +Air

CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h后截面及元素的EDS面分布 (图7b ) 与腐蚀前 (图1 ) 相比几乎没有发生明显的变化。EDS结果表明,腐蚀产物为薄薄的一层氧化物。对样品进行XRD (图8 ) 分析,结果表明,除了NiAl相和涂层退化Ni3 Al相之外,检测到了少量的Al2 O3 。CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下经过50 h腐蚀的基体合金并未受到腐蚀,渗铝涂层仅被轻微腐蚀,说明CVD渗铝涂层有效地阻止了Na2 SO4 的腐蚀,表现出优异的抗Na2 SO4 腐蚀性能。

K444合金腐蚀时优先发生氧化,合金表面生成 Cr2 O3 和TiO2 的混合氧化物层[10 ] 。Cr2 O3 和TiO2 与固态Na2 SO4 的反应如下:

C r 2 O 3 + N a 2 S O 4 ( s ) = N a 2 C r 2 O 4 + S O 3 ( g ) Δ G 750 ℃ = 325.647 k J / m o l (4)

T i O 2 + N a 2 S O 4 ( s ) = N a 2 T i O 3 + S O 3 ( g ) Δ G 750 ℃ = 154.692 k J / m o l (5)

TiO2 和Cr2 O3 与固态硫酸钠反应的吉布斯自由能均为正值,说明固态Na2 SO4 与混合氧化物层不容易直接发生反应。且在750 ℃-Na2 SO4 +Air条件下,Na2 SO4 一直为固态,不存在游离的S,因此合金的腐蚀反应为合金元素 (Ti、Cr) 直接与固态硫酸盐或空气中的氧 (反应式 (1) 和 (2)) 发生反应:

2 T i + N a 2 S O 4 ( s ) = 2 T i O 2 + N a 2 S ( l ) Δ G 750 ℃ = - 834.874 k J / m o l (6)

8 / 3 C r + N a 2 S O 4 ( s ) = 4 / 3 C r 2 O 3 + N a 2 S ( l ) Δ G 750 ℃ = - 471.707 k J / m o l (7)

分别对比反应式 (1) 和 (7)、(2) 和 (6) 可知,750 ℃-Na2 SO4 +Air条件下,Cr更易于与氧直接发生氧化反应,而Ti与Cr相比更易与固态Na2 SO4 发生反应,故K444合金在750 ℃-Na2 SO4 +Air条件下腐蚀50 h后 (图7a ) 腐蚀产物主要为Ti的氧化物和少量Cr的氧化物。

K444合金在750 ℃下的氧化始终是处于增重状态,在750 ℃-Na2 SO4 +Air条件下腐蚀出现先增重后失重的现象,是由于K444合金腐蚀生成的混合氧化物层不致密 (图7a ),在腐蚀实验的洗盐过程中有腐蚀产物剥落,造成失重现象。而K444合金在750 ℃下氧化生成的氧化膜连续,膜厚随动力学曲线的增加而增厚。通过对动力学曲线和膜厚的拟合可以粗略估算750 ℃氧化50 h的外层氧化物厚度约为0.66 μm。K444合金在750 ℃-Na2 SO4 +Air条件下腐蚀50 h后的腐蚀产物厚度为1.63 μm (图7a )。K444合金在固态Na2 SO4 的作用下发生腐蚀失重,腐蚀产物层厚度与同温度下氧化产物层厚度相比明显增加,说明腐蚀较为严重,固态Na2 SO4 加速了K444合金的腐蚀。

CVD渗铝涂层涂覆的K444合金有效地提高了合金表面的Al含量[18 ] 。腐蚀过程中,CVD渗铝涂层优先发生氧化反应,在表面生成一层连续致密的Al2 O3 保护薄膜。Al2 O3 与固态Na2 SO4 反应如下:

A l 2 O 3 + N a 2 S O 4 ( s ) = 2 N a A l O 2 + S O 3 ( g ) Δ G 750 ℃ = 236.950 k J / m o l (8)

750 ℃下Al2 O3 与固态Na2 SO4 反应的标准吉布斯自由能为正值,该反应不易发生,所以腐蚀主要通过离子扩散来进一步发生。Al可与固态Na2 SO4 直接发生如下反应:

8 / 3 A l + N a 2 S O 4 ( s ) = 4 / 3 A l 2 O 3 + N a 2 S ( l ) Δ G 750 ℃ = - 1122.107 k J / m o l (9)

但是对比反应式 (3) 和 (9) 可知,此条件下Al更易于与空气中的氧发生氧化反应生成Al2 O3 ,而且金属离子在氧化铝膜中的扩散速率极低[3 ] ,Al2 O3 可以有效地阻止金属离子通过氧化膜扩散发生进一步腐蚀,起到有效的保护作用。CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h的增重为0.032 mg/cm2 ,与同温度氧化50 h的增重0.0251 mg/cm2 非常接近,说明固态硫酸盐没有明显加速CVD渗铝涂层的腐蚀。

相比K444合金在750 ℃-Na2 SO4 +Air条件下的腐蚀生成的混合氧化物层,CVD渗铝涂层所生成的连续致密Al2 O3 薄膜抑制了元素的扩散[3 ] ,减缓了合金元素进一步的腐蚀。CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下表现出了优异的耐Na2 SO4 性能。

3 结论

(1) K444及其CVD渗铝涂层在氧化初期增重较快,氧化后期受元素扩散控制,氧化速率减缓。随着氧化温度的升高,K444合金外氧化膜中的TiO2 含量增加,破坏了表面氧化层的连续性,抗氧化性能变差。而CVD渗铝涂层氧化在表面形成致密的氧化铝薄膜,有效阻止了进一步氧化,显著提升了合金的抗氧化性能。

(2) K444合金及其CVD渗铝涂层在750 ℃-Na2 SO4 +Air腐蚀条件下,优先发生氧化反应。K444合金在750 ℃-Na2 SO4 +Air条件下生成不致密腐蚀产物,腐蚀失重。而CVD渗铝涂层在固态Na2 SO4 作用下形成致密的Al2 O3 薄膜,表现出优异的耐Na2 SO4 性能。

参考文献

View Option

[1]

Huang Q Y Li H K High Temperature Alloy [M]. Beijing : Metallurgical Industry Press , 2000

[本文引用: 1]

黄乾尧 , 李汉康 高温合金 [M]. 北京 : 冶金工业出版社 , 2000

[本文引用: 1]

[2]

Shi C X Zhong Z Y Development and innovation of superalloy in China

[J]. Acta Metall. Sin. , 2010 , 46 : 1281

DOI

URL

[本文引用: 1]

师昌绪 , 仲增墉 我国高温合金的发展与创新

[J]. 金属学报 , 2010 , 46 : 1281

DOI

[本文引用: 1]

本文描述了我国高温合金的发展历程, 近期的科技进步与创新和今后需进行的工作.

[3]

Li M S High Temperature Corrosion of Metal [M]. Beijing : Beijing Industry Press , 2001

[本文引用: 4]

李美栓 金属的高温腐蚀 [M]. 北京 : 北京工业出版社 , 2001

[本文引用: 4]

[4]

Cao J D Gong S J Zhong C G et al High temperature oxidation behavior of Co-Cr-Y2 O3 modified aluminide coatings on Ni-based superalloy by pack cementation process

[J]. Rare Met. Mat. Eng. , 2018 , 47 : 3616

[5]

Wang H Y An Y Q Li C Y et al Research progress of Ni-based superalloys

[J]. Mater. Rep. , 2011 , 25(suppl. 2 ) : 482

[本文引用: 1]

王会阳 , 安云岐 , 李承宇 等 镍基高温合金材料的研究进展

[J]. 材料导报 , 2011 , 25 (): 482

[本文引用: 1]

[6]

Collier J P Wong S H Tien J K et al The effect of varying Al, Ti, and Nb content on the phase stability of INCONEL 718

[J]. Metall . Trans., 1988 , 19A : 1657

[本文引用: 1]

[7]

Betteridge W Shaw W S K Development of superalloys

[J]. Mater. Sci. Technol. , 1978 , 3 : 682

DOI

URL

[8]

Zielinska M Yavorska M Poreba M et al Thermal properties of cast nickel based superalloys

[J]. Arch. Mater. Sci. Eng. , 2010 , 44 : 35

[本文引用: 1]

[9]

Guo J T Zhou L Z Yuan C et al Microstructure and properties of several originally invented and unique superalloys in China

[J]. Chin. J. Nonferrous Met. , 2011 , 21 : 237

[本文引用: 1]

郭建亭 , 周兰章 , 袁 超 等 我国独创和独具特色的几种高温合金的组织和性能

[J]. 中国有色金属学报 , 2011 , 21 : 237

[本文引用: 1]

[10]

Guo Y A Li B S Lai W H et al Oxidation behavior of Ni-based superalloy K444 at 900 ℃ in air during long term

[J]. J. Chin. Soc. Corros. Prot. , 2012 , 32 : 285

[本文引用: 4]

郭永安 , 李柏松 , 赖万慧 等 铸造镍基合金K444在900 ℃空气中的长期氧化行为

[J]. 中国腐蚀与防护学报 , 2012 , 32 : 285

[本文引用: 4]

用热重法研究镍基高温合金K444在900℃下氧化1000 h的动力学。结果表明,K444合金氧化动力学遵从抛物线规律,以X射线衍射、扫描电镜和能谱分析及电子探针成分分析测定氧化膜的组成,结果表明氧化膜由多层组成,外层为TiO<sub>2</sub>,内层以Cr<sub>2</sub>O<sub>3</sub>为主还包括内氧化层和贫γ'层。观察到沿晶界偏聚的碳化物氧化,提出了氧化机制。

[11]

Peng Z J Yue X G Zhang M J et al Effects of solution cooling rate on microstructure and mechanical properties of nickel base superalloy K444

[J]. Heat Treat. Met. , 2015 , 40 (2 ): 163

[本文引用: 1]

彭志江 , 乐献刚 , 张明俊 等 固溶冷却速率对镍基高温合金K444组织和力学性能的影响

[J]. 金属热处理 , 2015 , 40 (2 ): 163

[本文引用: 1]

[12]

Li J P Lu F Cai Y et al Study of CVD equipment and protective coatings for the surface of internal cooling channels in turbine blades

[J]. J. Mater. Eng. , 2005 , (10 ): 38

[本文引用: 1]

李建平 , 陆 峰 , 蔡 妍 等 空心叶片内腔化学气相沉积设备及抗氧化涂层研究

[J]. 材料工程 , 2005 , (10 ): 38

[本文引用: 1]

[13]

Eliaz N Shemesh G Latanision R M Hot corrosion in gas turbine components

[J]. Eng. Fail. Anal. , 2002 , 9 : 31

DOI

URL

[本文引用: 1]

[14]

Pettit F Hot corrosion of metals and alloys

[J]. Oxid. Met. , 2011 , 76 : 1

DOI

URL

[15]

Tschinkel J G Formation of sodium sulfate in gas turbine combustors

[J]. Corrosion , 1972 , 28 : 161

DOI

URL

[16]

Simons E L Browning G V Liebhafsky H A Sodium sulfate in gas turbines

[J]. Corrosion , 1955 , 11 : 17

[本文引用: 1]

[17]

Yang Y F Jiang C Y Bao Z B et al Effect of aluminisation characteristics on the microstructure of single phase β -(Ni, Pt) Al coating and the isothermal oxidation behaviour

[J]. Corros. Sci. , 2016 , 106 : 43

DOI

URL

[本文引用: 1]

[18]

Li K Zhang L Wang G S Vapor aluminizing process of gas-turbine blade for aero-engine

[J]. Heat Treat. Met. , 2013 , 38 (9 ): 42

[本文引用: 2]

李 克 , 张 莉 , 王广生 航空发动机涡轮叶片气相渗铝工艺

[J]. 金属热处理 , 2013 , 38 (9 ): 42

[本文引用: 2]

[19]

Romanowska J Aluminum diffusion in aluminide coatings deposited by the CVD method on pure nickel

[J]. Calphad , 2014 , 44 : 114

DOI

URL

[20]

Zhang L Wu Y Dun Y Z et al Preparation of aluminide coating on hollow-blade inner-cavity by CVD method

[J]. Heat Treat. Met. , 2019 , 44 (5 ): 124

[本文引用: 2]

张 磊 , 吴 勇 , 顿易章 等 采用CVD法制备空心叶片内腔铝化物涂层

[J]. 金属热处理 , 2019 , 44 (5 ): 124

[本文引用: 2]

[21]

Fukumoto M Nakajima K Sakuraba T Formation of Si diffusion layer on Fe and Fe-Cr alloy and high-temperature corrosion resistance in a molten salt

[J]. Oxid. Met. , 2022 , 97 : 401

DOI

[本文引用: 1]

[22]

Hu S S Finklea H Liu X B A review on molten sulfate salts induced hot corrosion

[J]. J. Mater. Sci. Technol. , 2021 , 90 : 243

DOI

Hot corrosion has been extensively observed in various high temperature applications, which might cause large economic losses. To deepen the insight and understanding of hot corrosion, herein, we provide a detailed discussion on hot corrosion induced by molten sulfate salt, in which Na2SO4 is the main chemical reactant. The hot corrosion is triggered and sustained by the negative solubility gradient of protective oxide from the oxide/salt interface to salt/gas interface. In this work, we reviewed several key factors, including temperature, gas composition, molten salt composition, alloy element and external stress, influencing the hot corrosion of alloy beneath the molten salt. The application of anti-corrosion coating seems to be the most effective and commercial mothed to mitigate hot corrosion. Therefore, the progress of the development of effective coatings, e.g., Ni-Cr coatings, aluminide coatings, silicide coatings and MCrAlY(X) coatings, has also been summarized.

[23]

Rapp R A Goto K S The hot corrosion of metals by molten salts

[J]. ECS Proc. Vol. , 1981 , 1981-10 : 159

[24]

Stringer J High-temperature corrosion of superalloys

[J]. Mater. Sci. Technol. , 1987 , 3 : 482

DOI

URL

[本文引用: 1]

[25]

Shi J Hu X W He B et al Sulfuric acid corrosion resistance of Q345NS steel welded joint

[J]. J. Chin. Soc. Corros. Prot. , 2021 , 41 : 565

[本文引用: 1]

石 践 , 胡学文 , 何 博 等 Q345NS钢焊接接头耐硫酸腐蚀特性研究

[J]. 中国腐蚀与防护学报 , 2021 , 41 : 565

[本文引用: 1]

[26]

Liu Y C Zhong X K Hu J Y Characteristics and mechanisms of elemental sulfur induced corrosion of sulfur-resistant steels in wet flow CO2 environment

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 369

[本文引用: 2]

刘毅超 , 钟显康 , 扈俊颖 湿气环境中抗硫钢的元素硫腐蚀特征及腐蚀机理

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 369

DOI

[本文引用: 2]

探究了CO<sub>2</sub>湿气环境中P110SS抗硫钢在不同温湿度下的S腐蚀特征及腐蚀机理。采用X射线光电子能谱 (XPS) 和扫描电子显微镜 (SEM),对P110SS钢表面腐蚀产物膜的化学组成、微观形貌及厚度及去除腐蚀产物后基体的微观形貌进行了表征。结果表明:在60 ℃、相对湿度为30%的条件下,S不会参与腐蚀反应,但腐蚀环境中的Cl<sup>-</sup>和CO<sub>2</sub>会导致抗硫钢发生局部腐蚀;当相对湿度升高至60%和90%时,S参与了腐蚀的阴极反应,生成FeS,并导致抗硫钢发生全面腐蚀。在80 ℃、相对湿度为30%的条件下,S也参与腐蚀的阴极反应,并导致抗硫钢发生了局部腐蚀;当相对湿度为60%和90%时,S会发生水解反应,产生H<sub>2</sub>S和H<sub>2</sub>SO<sub>4</sub>,使抗硫钢发生严重的全面腐蚀。另外,腐蚀产物膜的厚度随湿度的升高而增加,致密度随反应温度的升高而降低。研究结果能为抗硫钢的S腐蚀控制提供参考。

[27]

Abe F Araki H Yoshida H et al The role of aluminum and titanium on the oxidation process of a nickel-base superalloy in steam at 800 ℃

[J]. Oxid. Met. , 1987 , 27 : 21

DOI

URL

[本文引用: 1]

[28]

Duan S C Shi X Mao M T et al Investigation of the oxidation behaviour of Ti and Al in Inconel 718 superalloy during electroslag remelting

[J]. Sci. Rep. , 2018 , 8 : 5232

DOI

PMID

[本文引用: 1]

In the current study, the thermodynamics of the slag-metal equilibrium reaction between Inconel 718 Ni-based alloy and CaF2-CaO-Al2O3-MgO-TiO2 electroslag remelting (ESR)-type slags were systematically investigated in the temperature range from 1773 to 1973 K (1500 to 1700 degrees C). The equilibrium Al content increased with increasing temperature, whereas the equilibrium Ti content decreased with increasing temperature at a fixed slag composition. The important factors for controlling the oxidation of Al and Ti in the Inconel 718 superalloy were TiO2 > Al2O3 > CaO > CaF2 > MgO in ESR-type slag and Al > Ti in a consumable electrode. The conventional method of sampling by means of a quartz tube could result in contamination of the molten metal and changes in the size of the "special reaction interface". Therefore, a novel method was used in the present study to investigate the slag-metal reaction kinetics to accurately obtain the kinetic parameters. The mass transfer coefficient was determined by coupling with the kinetic model derived from the assumption that the reaction rate ([Al] + (TiO2) = [Ti] + (Al2O3)) was controlled by the mass transfer of [Ti], [Al], (TiO2) and (Al2O3) in the boundary layer, respectively.

[29]

Zhu Y X Li C Liu Y C et al Effect of Ti addition on high-temperature oxidation behavior of Co-Ni-based superalloy

[J]. J. Iron Steel Res. Int. , 2020 , 27 : 1179

DOI

[本文引用: 1]

1

2000

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

1

2000

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

Development and innovation of superalloy in China

1

2010

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

我国高温合金的发展与创新

1

2010

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

4

2001

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

... CVD渗铝涂层中的Al含量高,在高温下,经过初期氧化,涂层表面即能形成连续致密的氧化铝薄膜.金属离子和氧离子在氧化铝膜中的扩散速率极低[3 ] ,有效地阻止了金属离子和氧离子通过氧化膜的扩散而发生进一步氧化,减缓了氧化速率,能够有效的保护合金. ...

... 但是对比反应式 (3) 和 (9) 可知,此条件下Al更易于与空气中的氧发生氧化反应生成Al2 O3 ,而且金属离子在氧化铝膜中的扩散速率极低[3 ] ,Al2 O3 可以有效地阻止金属离子通过氧化膜扩散发生进一步腐蚀,起到有效的保护作用.CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h的增重为0.032 mg/cm2 ,与同温度氧化50 h的增重0.0251 mg/cm2 非常接近,说明固态硫酸盐没有明显加速CVD渗铝涂层的腐蚀. ...

... 相比K444合金在750 ℃-Na2 SO4 +Air条件下的腐蚀生成的混合氧化物层,CVD渗铝涂层所生成的连续致密Al2 O3 薄膜抑制了元素的扩散[3 ] ,减缓了合金元素进一步的腐蚀.CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下表现出了优异的耐Na2 SO4 性能. ...

4

2001

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

... CVD渗铝涂层中的Al含量高,在高温下,经过初期氧化,涂层表面即能形成连续致密的氧化铝薄膜.金属离子和氧离子在氧化铝膜中的扩散速率极低[3 ] ,有效地阻止了金属离子和氧离子通过氧化膜的扩散而发生进一步氧化,减缓了氧化速率,能够有效的保护合金. ...

... 但是对比反应式 (3) 和 (9) 可知,此条件下Al更易于与空气中的氧发生氧化反应生成Al2 O3 ,而且金属离子在氧化铝膜中的扩散速率极低[3 ] ,Al2 O3 可以有效地阻止金属离子通过氧化膜扩散发生进一步腐蚀,起到有效的保护作用.CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下腐蚀50 h的增重为0.032 mg/cm2 ,与同温度氧化50 h的增重0.0251 mg/cm2 非常接近,说明固态硫酸盐没有明显加速CVD渗铝涂层的腐蚀. ...

... 相比K444合金在750 ℃-Na2 SO4 +Air条件下的腐蚀生成的混合氧化物层,CVD渗铝涂层所生成的连续致密Al2 O3 薄膜抑制了元素的扩散[3 ] ,减缓了合金元素进一步的腐蚀.CVD渗铝涂层在750 ℃-Na2 SO4 +Air条件下表现出了优异的耐Na2 SO4 性能. ...

High temperature oxidation behavior of Co-Cr-Y2 O3 modified aluminide coatings on Ni-based superalloy by pack cementation process

0

2018

Research progress of Ni-based superalloys

1

2011

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

镍基高温合金材料的研究进展

1

2011

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

The effect of varying Al, Ti, and Nb content on the phase stability of INCONEL 718

1

1988

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

Development of superalloys

0

1978

Thermal properties of cast nickel based superalloys

1

2010

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

Microstructure and properties of several originally invented and unique superalloys in China

1

2011

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

我国独创和独具特色的几种高温合金的组织和性能

1

2011

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

Oxidation behavior of Ni-based superalloy K444 at 900 ℃ in air during long term

4

2012

... K444合金发生氧化时,Cr会优先发生选择性氧化形成一层保护性的Cr2 O3 薄膜[10 ] . ...

... Al从合金基体扩散到氧化物和合金的界面,Al与向内扩散的O反应形成不规则的Al2 O3 ,在合金中,由于Al的消耗而成γ' 相[10 ] ,在750 ℃氧化300 h后的XRD (图5 ) 中检测到Al2 O3 和Ni3 Al相.而850和950 ℃氧化300 h后的XRD中没有检测到Ni3 Al相,是因为随着氧化温度的升高,内氧化加重,γ' 中的Al被严重消耗,使得γ' 退化直至消失[10 ] .同时基体中的Ni也会与O形成少量的NiO,氧化层出现了少量NiCr2 O4 尖晶石结构氧化物. ...

... [10 ].同时基体中的Ni也会与O形成少量的NiO,氧化层出现了少量NiCr2 O4 尖晶石结构氧化物. ...

... K444合金腐蚀时优先发生氧化,合金表面生成 Cr2 O3 和TiO2 的混合氧化物层[10 ] .Cr2 O3 和TiO2 与固态Na2 SO4 的反应如下: ...

铸造镍基合金K444在900 ℃空气中的长期氧化行为

4

2012

... K444合金发生氧化时,Cr会优先发生选择性氧化形成一层保护性的Cr2 O3 薄膜[10 ] . ...

... Al从合金基体扩散到氧化物和合金的界面,Al与向内扩散的O反应形成不规则的Al2 O3 ,在合金中,由于Al的消耗而成γ' 相[10 ] ,在750 ℃氧化300 h后的XRD (图5 ) 中检测到Al2 O3 和Ni3 Al相.而850和950 ℃氧化300 h后的XRD中没有检测到Ni3 Al相,是因为随着氧化温度的升高,内氧化加重,γ' 中的Al被严重消耗,使得γ' 退化直至消失[10 ] .同时基体中的Ni也会与O形成少量的NiO,氧化层出现了少量NiCr2 O4 尖晶石结构氧化物. ...

... [10 ].同时基体中的Ni也会与O形成少量的NiO,氧化层出现了少量NiCr2 O4 尖晶石结构氧化物. ...

... K444合金腐蚀时优先发生氧化,合金表面生成 Cr2 O3 和TiO2 的混合氧化物层[10 ] .Cr2 O3 和TiO2 与固态Na2 SO4 的反应如下: ...

Effects of solution cooling rate on microstructure and mechanical properties of nickel base superalloy K444

1

2015

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

固溶冷却速率对镍基高温合金K444组织和力学性能的影响

1

2015

... 随着航空航天等事业的不断发展,要求发动机的推重比不断增大,涡轮进气口的温度 (TET) 不断提升.这对所用热端部件的承温能力等提出了更高的要求[1 ,2 ] .镍基高温合金具有良好的抗高温氧化和耐腐蚀性能,又具有较高的高温蠕变强度和断裂强度,可作为航空发动机大型导向和涡轮叶片等核心热端部件的重要候选材料[3 ~5 ] .镍基合金的研发从20世纪初期开始[6 ~8 ] ,中国科学院金属研究所近年来通过计算合金的最佳成分控制范围,控制固溶处理冷却速度等,研发了一种具有优异的高温综合性能的镍基高温合金K444[9 ~11 ] ,已被选作R0110重型燃机1~4级涡轮叶片. ...

Study of CVD equipment and protective coatings for the surface of internal cooling channels in turbine blades

1

2005

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

空心叶片内腔化学气相沉积设备及抗氧化涂层研究

1

2005

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

Hot corrosion in gas turbine components

1

2002

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

Hot corrosion of metals and alloys

0

2011

Formation of sodium sulfate in gas turbine combustors

0

1972

Sodium sulfate in gas turbines

1

1955

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

Effect of aluminisation characteristics on the microstructure of single phase β -(Ni, Pt) Al coating and the isothermal oxidation behaviour

1

2016

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

Vapor aluminizing process of gas-turbine blade for aero-engine

2

2013

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

... CVD渗铝涂层涂覆的K444合金有效地提高了合金表面的Al含量[18 ] .腐蚀过程中,CVD渗铝涂层优先发生氧化反应,在表面生成一层连续致密的Al2 O3 保护薄膜.Al2 O3 与固态Na2 SO4 反应如下: ...

航空发动机涡轮叶片气相渗铝工艺

2

2013

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

... CVD渗铝涂层涂覆的K444合金有效地提高了合金表面的Al含量[18 ] .腐蚀过程中,CVD渗铝涂层优先发生氧化反应,在表面生成一层连续致密的Al2 O3 保护薄膜.Al2 O3 与固态Na2 SO4 反应如下: ...

Aluminum diffusion in aluminide coatings deposited by the CVD method on pure nickel

0

2014

Preparation of aluminide coating on hollow-blade inner-cavity by CVD method

2

2019

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

... [20 ]研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

采用CVD法制备空心叶片内腔铝化物涂层

2

2019

... 随着进气口温度的升高,高效气冷空心叶片内腔的结构越来越复杂,冷却内腔与叶片外表相比,经受高温氧化、热腐蚀和热循环的作用,冷却通道内腔表面的氧化及腐蚀越来越严重[12 ] .航空发动机或者工业燃气轮机中使用的不清洁燃料 (含有S、Na、K等杂质),在高温环境中燃烧时会在合金表面沉积一层硫酸盐沉积物加速合金的腐蚀[13 ~16 ] .空心叶片内腔的腐蚀是限制航空发动机寿命的最主要因素之一.在叶片内腔微小冷却通道表面制备铝化物涂层, 是解决这类问题的有效途径之一[17 ] .化学气相沉积是目前最理想的内孔道防护工艺[18 ~20 ] .张磊等[20 ] 研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

... [20 ]研制出的CVD内腔渗铝试验设备及工艺实现了空心叶片内腔完整均匀铝化物涂层的制备,大大提高了基体材料的抗高温氧化性能. ...

Formation of Si diffusion layer on Fe and Fe-Cr alloy and high-temperature corrosion resistance in a molten salt

1

2022

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

A review on molten sulfate salts induced hot corrosion

0

2021

The hot corrosion of metals by molten salts

0

1981

High-temperature corrosion of superalloys

1

1987

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

Sulfuric acid corrosion resistance of Q345NS steel welded joint

1

2021

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

Q345NS钢焊接接头耐硫酸腐蚀特性研究

1

2021

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

Characteristics and mechanisms of elemental sulfur induced corrosion of sulfur-resistant steels in wet flow CO2 environment

2

2022

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

... 外层氧化膜中由于块状TiO2 数量的增多以及尺寸的增加,容易形成空隙.同时TiO2 与Cr2 O3 两者的热膨胀系数不一致,容易导致氧化膜产生裂纹[28 ,29 ] ,在一定程度上破坏了Cr2 O3 的连续性,从而使氧通过裂纹等缺陷不断向基体内部扩散,使合金的抗氧化性能下降.K444合金中的Al会在氧分压较低时优先发生选择性氧化生成内氧化物[26 ] , ...

湿气环境中抗硫钢的元素硫腐蚀特征及腐蚀机理

2

2022

... 基于K444合金作为空心叶片的实际应用,研究该合金及其CVD渗铝涂层高温氧化行为及其耐Na2 SO4 的腐蚀行为十分必要.目前很多研究是在硫酸盐为熔融态下[21 ~24 ] 或在溶液中[25 ,26 ] 进行的,固态硫酸盐对合金热腐蚀性能的影响鲜有报道,固态硫酸盐对腐蚀的影响及其机理还需进一步研究.本文在K444镍基合金表面制备了CVD渗铝涂层,研究了涂覆合金在750、850和950 ℃下的氧化行为及750 ℃-Na2 SO4 +Air条件下的腐蚀行为,并探讨了K444合金及其涂层的氧化机理和固态Na2 SO4 腐蚀机理. ...

... 外层氧化膜中由于块状TiO2 数量的增多以及尺寸的增加,容易形成空隙.同时TiO2 与Cr2 O3 两者的热膨胀系数不一致,容易导致氧化膜产生裂纹[28 ,29 ] ,在一定程度上破坏了Cr2 O3 的连续性,从而使氧通过裂纹等缺陷不断向基体内部扩散,使合金的抗氧化性能下降.K444合金中的Al会在氧分压较低时优先发生选择性氧化生成内氧化物[26 ] , ...

The role of aluminum and titanium on the oxidation process of a nickel-base superalloy in steam at 800 ℃

1

1987

... 随着氧化时间的延长,Cr离子继续扩散到氧化物与空气的界面,并与氧反应,使Cr2 O3 膜不断增厚.连续致密的外氧化膜阻碍了O与基体之间的直接接触,需要金属离子和氧离子通过氧化膜的扩散来进一步氧化.离子扩散速率相对较慢,因此减缓了合金的氧化速率,与氧化动力学曲线结果相一致.随着氧化温度的升高,Ti离子在氧化铬层中的扩散速率加快,Ti离子由基体向外快速扩散到空气与氧化物的界面,形成块状氧化物[27 ] . ...

Investigation of the oxidation behaviour of Ti and Al in Inconel 718 superalloy during electroslag remelting

1

2018

... 外层氧化膜中由于块状TiO2 数量的增多以及尺寸的增加,容易形成空隙.同时TiO2 与Cr2 O3 两者的热膨胀系数不一致,容易导致氧化膜产生裂纹[28 ,29 ] ,在一定程度上破坏了Cr2 O3 的连续性,从而使氧通过裂纹等缺陷不断向基体内部扩散,使合金的抗氧化性能下降.K444合金中的Al会在氧分压较低时优先发生选择性氧化生成内氧化物[26 ] , ...

Effect of Ti addition on high-temperature oxidation behavior of Co-Ni-based superalloy

1

2020

... 外层氧化膜中由于块状TiO2 数量的增多以及尺寸的增加,容易形成空隙.同时TiO2 与Cr2 O3 两者的热膨胀系数不一致,容易导致氧化膜产生裂纹[28 ,29 ] ,在一定程度上破坏了Cr2 O3 的连续性,从而使氧通过裂纹等缺陷不断向基体内部扩散,使合金的抗氧化性能下降.K444合金中的Al会在氧分压较低时优先发生选择性氧化生成内氧化物[26 ] , ...