近年来,Mg-Bi基合金引起了广大研究者的关注,Bi无毒且常用于医药制备领域,适量的Bi添加到镁合金中,不仅可以生成热稳定的Mg3Bi2相提升合金的力学性能,还能够以固溶原子的形式存在于镁基体中,从而增强镁合金的耐腐蚀性能[4,6,7]。另外,Ca是人体骨骼中的重要元素,当镁合金中的Ca2+被释放,它可以加速人体骨骼的愈合。Zeng等[8]的研究结果表明:随着Ca含量的增加,挤压态Mg-Ca合金的晶粒尺寸明显降低,这通过细晶强化提升了合金的力学性能。另外,Mg-Ca合金在SBF溶液浸泡后,能够生成腐蚀钝化膜,从而改善合金的耐腐蚀性能。但是,当Ca含量超过0.79%时,过多的Mg2Ca相的生成会引起严重的电偶腐蚀,从而导致腐蚀速率的提高。因此,为了尽量降低第二相对腐蚀行为的不利影响,本文选择添加0.5%Ca,期望达到同步提升合金的力学性能和耐腐蚀性能的目的。此外,Sn也是人体中必需的微量元素,由于其较高的析氢过电位,当Sn固溶进Mg基体中时会减缓析氢反应。作者[9]前期研究表明Mg-0.5Bi-0.5Sn-0.5Mn合金在腐蚀产物中可以检测到含有SnO2的腐蚀产物中间层,这有助于提升Mg(OH)2产物膜的致密性,从而有效地保护基体。但Sn含量过高,会生成比Mg基体更高电位的Mg2Sn相,从而诱发局部电偶腐蚀。因此,本文选取0.5%的Sn用于调控Mg-Bi基合金的力学性能和腐蚀行为。

通过微量Sn与Ca的复合添加和挤压变形,不仅可以实现晶粒细化和力学性能优化,还可以在腐蚀过程中诱发含Ca和Sn的腐蚀产物膜的生成,从而提高合金的耐腐蚀性能。因此,本文以挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金作为研究对象,通过微观组织表征,力学性能测试以及电化学测试,研究微观组织与力学性能及腐蚀行为间的依赖关系。

1 实验方法

实验选取纯Mg (99.99%)、纯Bi (99.99%)、纯Sn(99.99%) 以及镁钙中间合金 (Mg-30%Ca) 在坩埚电阻炉 (SG2-5-12) 中进行熔炼,最终制备出Mg-0.5Bi-0.5Sn-0.5Ca合金胚料。随后对合金进行固溶处理 (300 ℃×1 h+500 ℃×3 h)。将固溶处理后的合金在300 ℃预热30 min后进行挤压,挤压温度为300 ℃,挤压速度为0.1 mm/s,挤压比为25∶1。

采用光学显微镜 (OM) 和Mira 3XMU扫描电子显微镜 (SEM) 表征合金的微观组织以及第二相的分布。通过RINT 2500X射线衍射仪 (XRD) 确定第二相的种类。对挤压态合金进行拉伸实验探究合金的力学性能,并且使用扫描电子显微镜表征合金的断口形貌。采用CS350电化学工作站对合金进行电化学测试,得到极化曲线以及Nyquist图,对其进行分析可得出该合金的腐蚀电位 (Ecorr)、腐蚀电流密度 (Icorr)、腐蚀速率 (Pi)、极化电阻 (Rp) 以及等效电路图。电化学测试主要表征的是短时间合金的耐腐蚀性能,因此为准确测试合金长程腐蚀速率还对合金进行了析氢测试。为了保证实验的可重复性,对所有试样均进行了3次测试,最终取其平均值。

2 结果与分析

2.1 微观组织

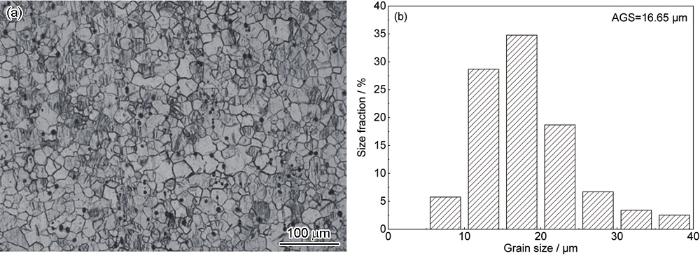

图1

图1

挤压态Mg0.5Bi-0.5Sn-0.5Ca合金微观组织和晶粒尺寸分布图

Fig.1

Microstructures (a) and grain size distribution (b) of the extruded Mg-0.5Bi-0.5Sn-0.5Ca alloy

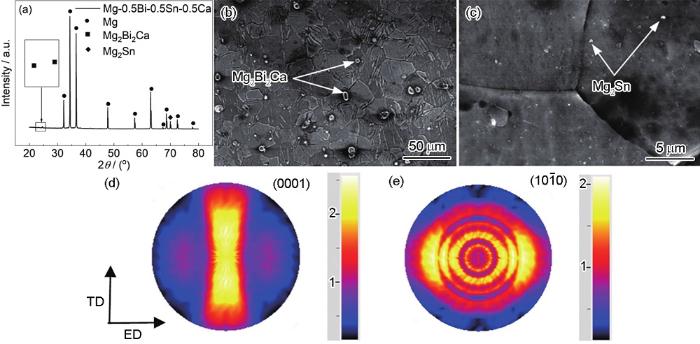

图2

图2

挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的X射线衍射图、第二相分布图和宏观极图

Fig.2

X-ray diffraction pattern (a), SEM micrographs (b, c) and pole figures (d, e) of the extruded Mg-0.5Bi-0.5Sn-0.5Ca alloy

2.2 拉伸性能

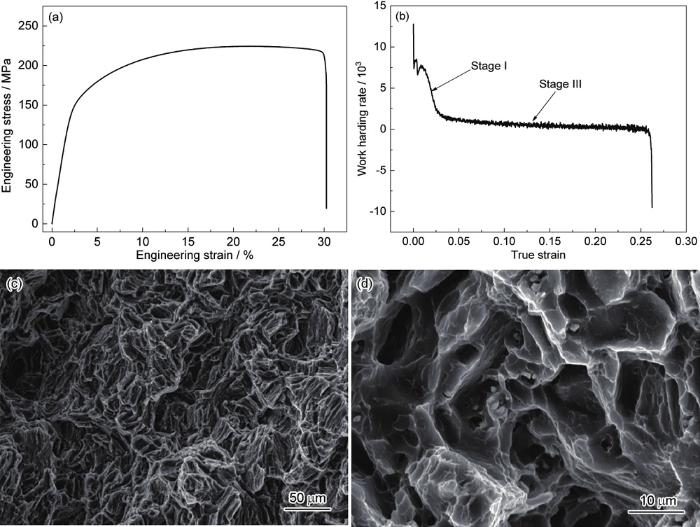

图3a为挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的工程应力-应变图,可以看出,该合金的屈服强度 (YS) 为160 MPa,极限抗拉强度 (UTS) 为191 MPa,伸长率 (EL) 为31.5%。当前合金的屈服强度主要与晶粒尺寸、残余位错和织构有关。晶粒尺寸和屈服强度之间的关系可以由Hall-Petch公式描述如下:

图3

图3

挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的工程应力-应变曲线、加工硬化曲线和拉伸试样的断口形貌

Fig.3

Engineering stress-strain curve (a), work hardening rate curve (b) and fracture surfaces of the tensile samples (c, d) of the extruded Mg-0.5Bi-0.5Sn-0.5Ca alloy

其中,σ0是位错运动的摩擦应力,k是镁合金的Hall-Petch系数,根据之前的研究[6],σ0为21 MPa,k的取值范围为280~320 MPa μm-1/2,本研究采用k的平均值300 MPa μm-1/2,d为平均晶粒尺寸,因此,计算得到细晶强化对屈服强度的贡献约为94.5 MPa。

挤压态合金中通常存在大量的残余位错,位错运动时容易发生交割,形成割阶,从而产生位错缠结,提高合金的强度。位错强化对屈服强度的影响可用下式描述:

其中,M是Taylor常数,其值为3;α是常数,其值为0.2;G是镁基体的剪切模量,其值为16.6 GPa;b是柏氏矢量,其值为0.32 nm。

此外,织构对屈服强度的影响也不容忽视。通常,在镁合金的室温变形中基面滑移由于较小的临界分切应力最容易被激活,而挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金表现出较强的基面织构,这意味着在沿挤压方向变形时,大部分晶面处于硬取向,基面滑移不易被激活,从而显著提高了屈服强度。根据之前的研究[6],织构对于屈服强度的贡献可由下式计算:

式中,m为取向因子,与合金的织构类型和强度有关,其值为基面织构强度的6.5倍;τ0为滑移系的临界分切应力,研究表明[11],单晶纯镁基面滑移的临界分切应力 (CRSS) 范围约为0.5~2.5 MPa,由于当前合金的合金化程度较低,对CRSS的影响较小,因此本研究采用纯镁基面滑移CRSS的平均值1.5 MPa,可以计算得到织构强化贡献约为24.4 MPa。

综上,合金的强度的提升是晶界强化、位错强化和织构强化共同作用的结果。此外,本文合金化程度较低,基体中溶质原子的浓度较小,因此固溶强化对屈服强度的影响在本文中忽略不计。计算出的屈服强度 (150.8 MPa) 与测量值 (160 MPa) 相差不大。

图3b为挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的加工硬化曲线,在塑性变形的初始阶段,位错快速增殖,随着应变的增加,加工硬化率迅速下降,这与滑移系的激活有关。随后,位错的产生和湮灭达到了动态平衡,加工硬化率趋于稳定。位错运动和积累在加工硬化行为中起主导作用,这在很大程度上取决于合金的微观结构,如晶粒尺寸,第二相颗粒,织构,溶质原子等[12]。在本研究中,合金化程度较低,第二相颗粒和溶质原子较少,这有利于位错的动态回复,减少了由位错塞积引起的裂纹形核。此外,较大的动态再结晶晶粒 (16.65 μm) 提供了更大的位错存储空间和较多的位错滑移通道,进一步提高了合金的塑性,最终导致合金表现出优异的伸长率。图3c和d是合金拉伸试样的断口形貌图,在断口的形貌上可以观察到大比例的撕裂棱以及韧窝,具有典型韧性断裂的特征。在合金的韧窝深处可以观察到一些破碎的第二相颗粒,这主要与合金中生成的Mg2Bi2Ca有关。

2.3 腐蚀性能

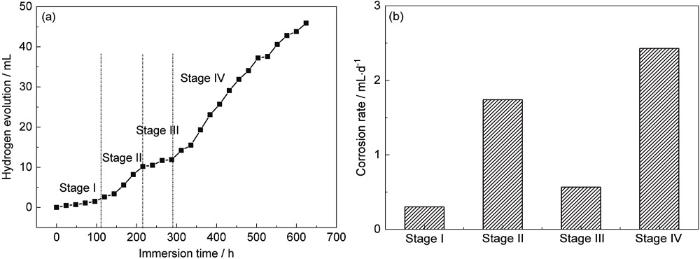

图4为挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的析氢图和对应的腐蚀速率图,可以看出,合金的氢气析出曲线主要分为4个阶段:第一阶段可以观察到,当合金刚开始浸泡在模拟体液中时,析氢速率较低,只有0.3 mL/d,这主要是由于初始合金的表面比较平整光滑,腐蚀的进程较为缓慢。然而,当合金的浸泡时间超过96 h后,合金的析氢速率明显增加,达到了1.74 mL/d,这是因为合金中分布的第二相导致了微电偶腐蚀的发生[13,14]。当合金的浸泡时间在216~288 h之间时,合金析氢速率又有了明显的降低,这要归因于合金在腐蚀过程中生成的腐蚀产物膜。由于此种合金中添加了Sn与Ca,在合金的腐蚀过程中会生成含Ca和含Sn的产物沉积在合金表面,这种产物通常比较致密且稳定,因此能够很好的将合金的基体与溶解隔离开,阻碍Cl-的渗透,防止合金的进一步腐蚀[15-17]。这将会在图6中详细探讨。然而,当合金的浸泡时间超过了288 h,由于微米级的Mg2Bi2Ca相的存在,不仅会导致腐蚀产物膜局部产生应力集中从而使得产物膜破裂。还会因为微电偶腐蚀,使第二相附近的基体优先溶解,形成较大的腐蚀坑,导致第二相的脱落,最终破坏腐蚀产物膜的完整性[4]。因此,腐蚀产物膜不再拥有良好的保护性能,合金的析氢速率进一步增加,达到了2.43 mL/d。

图4

图4

挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金在模拟体液中的析氢图及对应的腐蚀速率

Fig.4

Hydrogen volume evolution (a) and corrosion rates (b) for the extruded Mg-0.5Bi-0.5Sn-0.5Ca alloy measured in the SBF

图5

图5

挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金在模拟体液中的极化曲线和Nyquist图及对应的等效电路图

Fig.5

Polarization curve (a), Nyquist diagram (b) and equivalent circuits of the EIS spectra (c) for the extruded Mg-0.5Bi-0.5Sn-0.5Ca alloy measured in the SBF

图6

图6

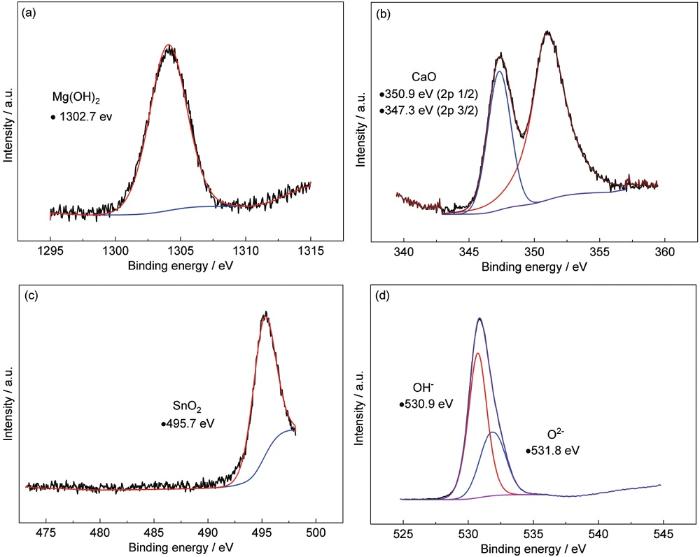

挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金在模拟体液中浸泡240 h后腐蚀产物成分的XPS分析

Fig.6

XPS analysis of the formed products on the studied alloy: (a) high-resolution Mg 1s spectrum; (b) high-resolution Ca 2p spectrum; (c) high-resolution Sn 3d spectrum; (d) high-resolution O 1s spectrum

表1 Mg-0.5Bi-0.5Sn-(0.5Ca) 合金的耐蚀性能对比

Table 1

| Sample | Ecorr / V | Icorr / mA·cm-2 | Pi / mm·a-1 |

|---|---|---|---|

| Mg-0.5Bi-0.5Sn[9] | -1.57 | 2.65×10-2 | 0.59 |

| Mg-0.5Bi-0.5Sn-0.5Ca | -1.49 | 2.26×10-2 | 0.51 |

图5b为挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的Nyquist图,此合金的阻抗曲线包括高频电容环、中频电容环和低频电感环。其中高频区的电容环对应于试样表面与电极之间的电荷转换,中频区对应于试样表面生成的腐蚀产物膜,而低频区的存在则意味着合金的腐蚀产物膜遭到了破坏,出现了点蚀的情况[9]。为了进一步探究此合金的电化学腐蚀特征,通过ZView软件拟合出与Nyquist图对应的等效电路图 (图5c),电路图中的Rs (7.074 Ω·cm2) 代表着溶液电阻,Rct (80.49 Ω·cm2) 和CPE1 (2.45×10-6 F·cm-2) 分别代表了电荷转移电阻以及溶液与试样之间的电容,它们对应于Nyquist图中的高频电容环。Rf (1893 Ω·cm2) 和CPE2 (38.92×10-6 F·cm-2) 分别代表腐蚀产物层的电阻以及电容,这两个元件对应着中频电容环。最后L (584 H·cm2) 代表着电感,RL (926 Ω·cm2) 代表了电感电阻,它们对应着低频电感环[21,22]。通常情况下,合金的极化阻抗与溶液电阻、转移电荷电阻、腐蚀产物膜的电阻以及电感电阻均有关联,可以通过下式计算:

由此可以算出,此合金的极化电阻Rp为707.19 Ω·cm2,通常情况下,合金的极化阻抗越大,合金的耐腐蚀性能越好。

图6为挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金在模拟体液中浸泡240 h后腐蚀产物成分的XPS分析结果。图6a中的高分辨谱峰值位于1302.7 eV的Mg 2p峰对应于能谱表中的Mg(OH)2,同时在图6d中O1s的高分辨谱图中存在位于530.9 eV的峰值,也证明了Mg(OH)2的存在。在Ca 2p图中显示的两个峰值为350.9和347.3 eV,被确定为CaO。在Zeng等[8]研究的Ca对挤压态Mg-Ca二元合金腐蚀行为影响中也证实了含有CaO的腐蚀产物膜具有良好的保护性。图6c中,Sn的高分辨谱峰值对应的结合能为495.37 eV,确定其为SnO2。Wang等[23]的研究中也出现过相同的结果,结果表明SnO2形成并分布在内部腐蚀层的顶部,可以促进氧化层的稳定性。本研究的合金在SBF溶液中浸泡240 h后的腐蚀产物层主要包含Mg(OH)2,CaO和SnO2,可以有效提升合金的耐腐蚀性能。

3 结论

(1) 挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金表现出完全动态再结晶晶粒组织,其平均晶粒尺寸为16.65 μm。Sn和Ca的复合添加诱发了Mg-Bi基镁合金中Mg2Bi2Ca和Mg2Sn相的生成。

(2) 挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金的屈服强度为160 MPa,抗拉强度为191 MPa,这主要是晶界强化和位错强化和织构强化共同作用的结果,其中晶界强化的贡献度最大。合金的伸长率为31.5%,这主要归因于合金均匀的晶粒尺寸分布。

(3) 挤压态Mg-0.5Bi-0.5Sn-0.5Ca合金在析氢测试中腐蚀速率先增加后减小再增加,这主要和腐蚀产物中Ca和Sn的氧化物生成以及产物膜破裂有关。电化学测试结果表明,合金在模拟体液中的腐蚀速率为0.51 mm/a,极化阻抗为707.19 Ω·cm2。

参考文献

Effect of Mn addition on corrosion properties of biodegradable Mg-4Zn-0.5Ca-xMn alloys

[J].

Microstructure and corrosion resistance of medical degradable Mg-2Y-1Zn-xZr alloy

[J].

医用可降解Mg-2Y-1Zn-xZr合金微观组织和耐蚀性能研究

[J].

Research progress in corrosion behavior of biomedical magnesium alloys

[J].

生物医用镁合金腐蚀行为的研究进展

[J].

The role of bismuth on the microstructure and corrosion behavior of ternary Mg-1.2Ca-xBi alloys for biomedical applications

[J].

Effect of alloyed Sr on the microstructure and corrosion behavior of biodegradable Mg-Zn-Mn alloy in Hanks' solution

[J].

Microstructure, tensile properties, and corrosion resistance of extruded Mg-1Bi-1Zn alloy: the influence of minor Ca addition

[J].

New, fast corroding high ductility Mg-Bi-Ca and Mg-Bi-Si alloys, with no clinically observable gas formation in bone implants

[J].

In vitro corrosion of as-extruded Mg-Ca alloys—The influence of Ca concentration

[J].

Tailoring the microstructural characteristic and improving the corrosion resistance of extruded dilute Mg-0.5Bi-0.5Sn alloy by microalloying with Mn

[J].

Demonstration of alloying, thermal activation, and latent hardening effects on quasi-static and dynamic polycrystal plasticity of Mg alloy, WE43-T5, plate

[J].

Measurement of the critical resolved shear stress for basal slip in magnesium alloys using instrumented indentation

[J].

Hot deformation and work hardening behavior of an extruded Mg-Zn-Mn-Y alloy

[J].The aim of this study was to evaluate the strain hardening and hot deformation behavior of as-extruded Mg-Zn-Mn (ZM31) magnesium alloy with varying Y contents (0.3, 3.2, and 6 wt%) via compression testing along the extrusion direction at room temperature, 200 °C and 300 °C. Texture and phases were identified by X-ray diffraction. Alloy ZM31 + 0.3Y consisted of a mixture of fine equiaxed grains and elongated grains with I-phase (Mg<sub>3</sub>YZn<sub>6</sub>); alloy ZM31 + 3.2Y contained I-phase and W-phase (Mg<sub>3</sub>Y<sub>2</sub>Zn<sub>3</sub>); alloy ZM31 + 6Y had long-period stacking-ordered (LPSO) X-phase (Mg<sub>12</sub>YZn) and Mg<sub>24</sub>Y<sub>5</sub> particles. With increasing Y content the basal texture became weakened significantly. While alloys ZM31 + 0.3Y and ZM31 + 3.2Y exhibited a skewed true stress-true stain curve with a three-stage strain hardening feature caused by the occurrence of {10$\overline {1}$2} extension twinning, the true stress-true stain curve of alloy ZM31 + 6Y was normal due to the dislocation slip during compression. With increasing temperature the extent of skewness decreased. While the compressive yield stress, ultimate compressive stress, strain hardening exponent, and hardening capacity all decreased as the temperature increased, the retention of the high-temperature deformation resistance increased with increasing Y content mainly due to the presence of thermally-stable LPSO X-phase.

Corrosion behavior of Mg-6Bi-2Sn alloy in the simulated body fluid solution: the influence of microstructural characteristics

[J].

Role of Ca on the corrosion resistance of Mg-9Al and Mg-9Al-0.5Mn alloys

[J].

Corrosion resistance of aluminum-magnesium bimetal composite material prepared by isothermal indirect extrusion

[J].

铝镁双金属反向等温包覆挤压棒材耐腐蚀性能

[J].

Effect of Sn addition on the mechanical properties and bio-corrosion behavior of cytocompatible Mg-4Zn based alloys

[J].

Effect of Ca on corrosion resistance behavior of as-cast AZ91 magnesium alloys

[J].

Fabrication of super-hydrophobic surface on AM60 Mg-alloy and its corrosion resistance

[J].

AM60镁合金超疏水表面制备及防腐蚀性能的研究

[J].

Effect of Ce on corrosion resistance of films of ZnAlCe-layered double hydroxides on Mg-alloy

[J].

Ce对镁合金表面ZnAlCe-LDHs薄膜耐腐蚀性能的影响机理研究

[J].

Unexpected cathodic role of Mg41Sm5 phase in mitigating localized corrosion of extruded Mg-Sm-Zn-Zr alloy in NaCl solution

[J].

Effect of Gd content on microstructure and corrosion resistance of as-extruded Mg-0.5Zr-1.8Zn-xGd alloys

[J].

Gd含量对挤压态Mg-0.5Zr-1.8Zn-xGd生物镁合金组织及耐腐蚀性能的影响

[J].

Effect of the second phases on corrosion behavior of the Mg-Al-Zn alloys

[J].