先进燃气轮机为追求高“推重比”,不断地提高涡轮进气口温度,这使得发动机其它关键热端部件的使用温度大幅度提升。空心叶片虽然在一定程度上达到了气冷效果,降低了叶片温度,但由于其内孔道相对狭小,且在海洋环境下容易沉积盐,导致其内腔表面的腐蚀严重[11],从而使发动机效率降低,使用寿命缩短[12,13]。NaCl是沉积在合金表面并导致合金腐蚀的主要成分[14,15],Shu等[16]研究表明NaCl加速了合金的氧化,并与合金表面的氧化膜发生反应,造成严重的腐蚀。因此,镍基合金叶片材料内孔道通常受到沉积盐的侵蚀[17-20],为使合金基体不受腐蚀,施加保护性涂层是一种有效方法。研究表明[21-23],渗铝涂层具有很好的抗高温氧化、抗热腐蚀性能,作为涡轮叶片的高温防护涂层起着非常重要的作用。

1 实验方法

选用K444合金的化学成分 (质量分数,%) 为:Cr 15.50,Co 10.82,W 5.15,Ti 4.80,Al 3.10,Nb 0.21,Mo 1.93,Hf 0.24,B 0.07,Zr 0.046,C 0.066,余量为Ni。将K444合金加工成尺寸为20 mm×10 mm×2 mm的样品,用碳化硅水砂纸磨至2000#。将抛光好的样品放置无水乙醇中超声清洗20 min,之后用热风干燥待用。采用热壁式化学气相沉积 (Hot-wall CVD) 系统进行渗铝,用HCl活化气体流经外部生成器,在一定温度下含有Al的供体材料与HCl气体反应生成气相卤化物AlCl3。随后AlCl3经Ar/H2载运到沉积室中,分别在850、950和1050 ℃沉积温度下与基体 (K444合金) 发生反应,形成铝化物涂层。沉积时间为1.5 h,沉积压强为30 KPa。

腐蚀实验于静态空气中750 ℃的马弗炉中进行。在进行实验之前,用电子天平 (精度0.01 mg,Sartorius BP211D) 称量合金基材和涂覆合金的重量。实验详细步骤如下:先将样品放在加热的金属板预热至约180 ℃。将饱和的NaCl水溶液用喷枪均匀喷洒至预热样品表面,待水分蒸发后,样品表面形成均匀的NaCl盐层。重复上述喷盐的步骤,直至每个样品上盐的沉积量在2.5~3.0 mg/cm2。将喷盐的样品挂置在镍铬丝样品架上,并放入750 ℃的马弗炉中。样品之间保持一定的距离,避免相互接触。每次实验均测试3个平行样品,以减少实验误差。腐蚀一定时间后,将样品从马弗炉中取出并在空气中冷却至室温。随后在沸腾的去离子水中洗涤30 min,使残留在样品表面的盐分充分溶解并被除去。最后,将清洗后的样品烘干并称重,继续重复以上过程,进入下一个腐蚀循环。

采用配有INCA XMAX型能谱分析仪 (EDS) 的Quanta 250 FEG场发射扫描电子显微镜 (SEM) 观察样品的截面形貌,并对其成分进行分析。观察样品截面前需先将样品用环氧树脂进行固封,再经打磨、抛光,最后进行喷碳。采用INCA XMAX型能谱分析仪 (EDS) 分析腐蚀产物的成分。利用PANalytical X'Pert PRO X射线衍射仪 (XRD) 对腐蚀前后的样品进行物相分析,辐射源为CuKα射线,管电压40 kV,管电流40 mA,扫描速度为7°/min,步长值为0.02,扫描范围10°~90°。

2 结果与讨论

2.1 涂层的成分及结构

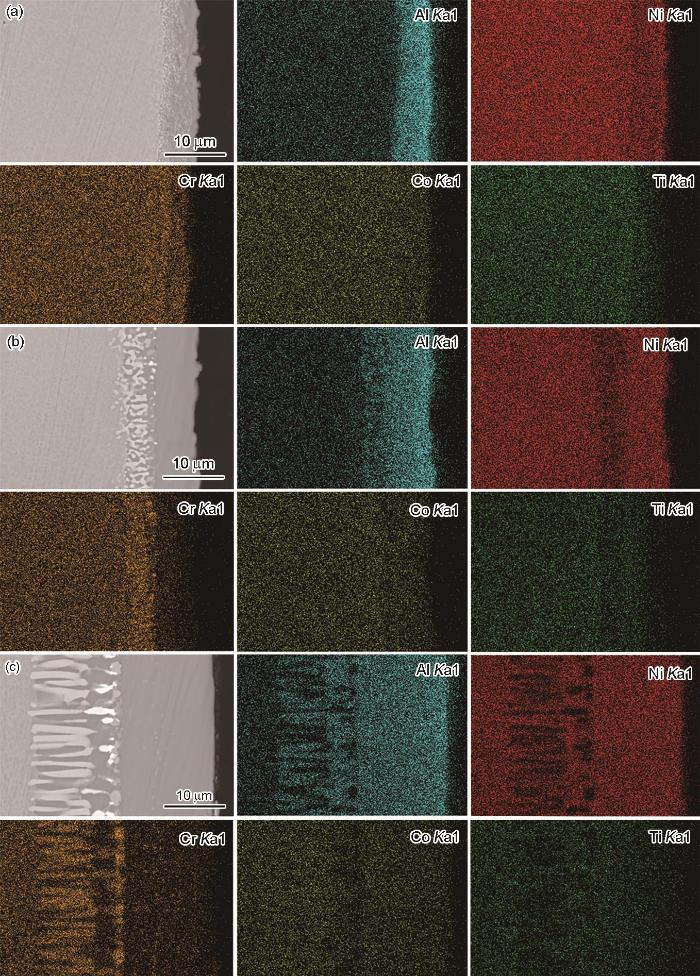

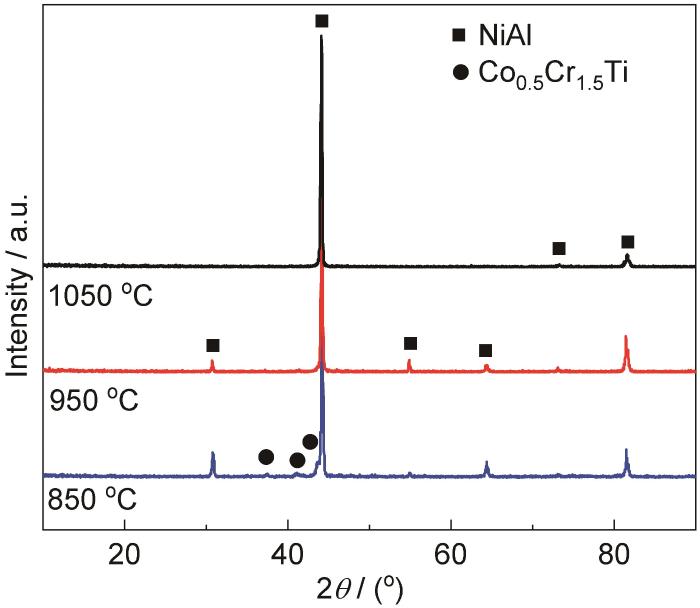

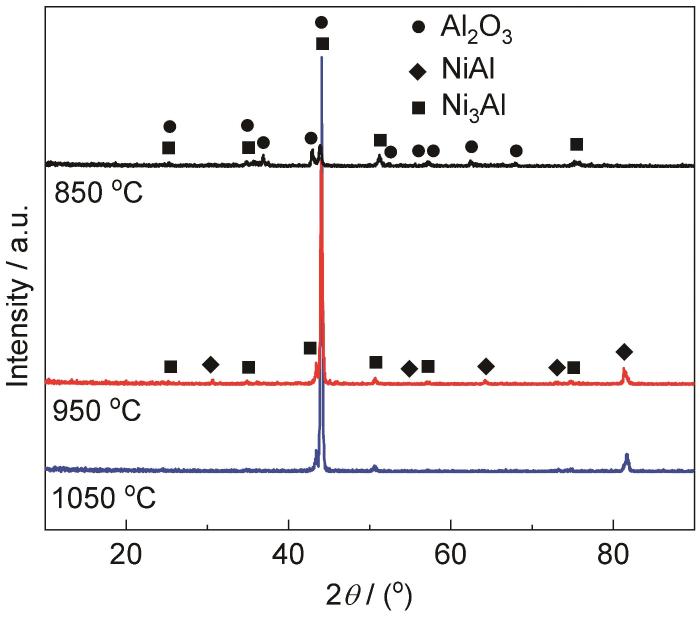

图1为850,950和1050 ℃沉积的CVD渗铝涂层的截面形貌及EDS元素面分布,可以看出,不同沉积温度下制备的CVD渗铝涂层均为双层结构,外层主要由Al、Ni组成;内层为互扩散区,其中亮白色区域为富Cr相。850,950和1050 ℃沉积的CVD渗铝涂层厚度分别为6.2,12.5和30.3 μm;而外层NiAl层厚度分别为1.8,7.5和15.7 μm。显然,随着沉积温度的升高,NiAl层及渗铝涂层的厚度均变大,1050 ℃沉积的CVD渗铝涂层的NiAl层最厚。图2为3种沉积温度下CVD渗铝涂层制备态的XRD图谱,可见,3种渗铝涂层均为β-NiAl相,其中850 ℃下沉积制备的CVD渗铝涂层由于其外层NiAl层过薄,XRD检测到了其互扩散区Co0.5Cr1.5Ti相。

图1

图1

不同沉积温度制备的CVD渗铝涂层SEM截面形貌及EDS元素面分布

Fig.1

SEM cross-sectional morphologies with EDS elements mapping of CVD aluminized coatings prepared at different deposition temperatures: (a) 850 ℃, (b) 950 ℃, (c) 1050 ℃

图2

图2

3种温度沉积的CVD渗铝涂层的XRD谱

Fig.2

XRD patterns of CVD aluminized coatings deposited at three temperatures

2.2 腐蚀动力学

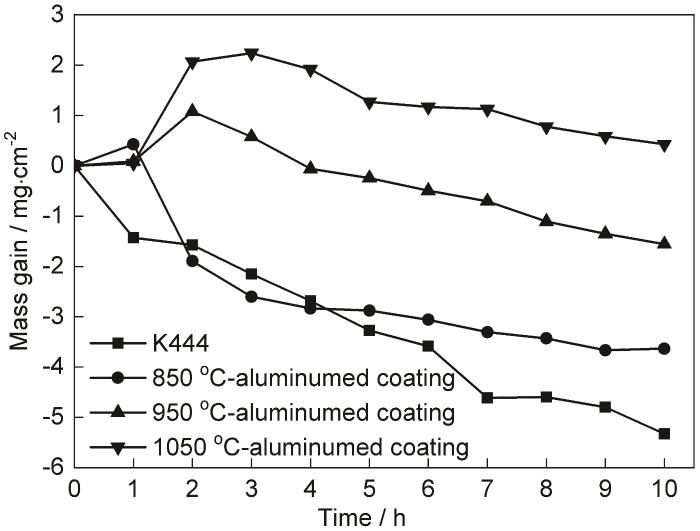

图3为合金和涂层样品的腐蚀增重曲线,可见,K444合金在第1 h重量就开始减少,在10 h腐蚀过程中,始终处于减重状态,腐蚀严重,腐蚀10 h的重量变化为-5.33 mg/cm2。850 ℃沉积的CVD渗铝涂层腐蚀1 h的增重最大,为0.428 mg/cm2,随后开始失重,加速腐蚀,并进入持续失重状态,腐蚀10 h的重量变化为-3.63 mg/cm2。而950和1050 ℃沉积的CVD渗铝涂层腐蚀1 h的重量变化不大,分别为0.089和0.051 mg/cm2。950 ℃的CVD渗铝涂层在腐蚀2 h后开始失重,腐蚀10的重量变化为-1.56 mg/cm2。1050 ℃沉积的渗铝涂层腐蚀3 h后腐蚀增重开始下降,但腐蚀10 h的重量变化为0.43 mg/cm2,说明1050 ℃沉积制备的CVD渗铝涂层在750 ℃-NaCl+Air环境下的抗腐蚀性能最佳。

图3

图3

K444合金及其CVD渗铝涂层在750 ℃-NaCl+Air条件下的腐蚀动力学

Fig.3

Corrosion kinetic curves of K444 alloy and CVD aluminized coatings at 750 ℃-NaCl+Air

2.3 腐蚀产物成分与结构

K444合金腐蚀1和10 h腐蚀产物的截面形貌和元素面分布如图4所示,由图4a可以看出,在750 ℃-NaCl+Air环境中腐蚀1 h的腐蚀产物较薄,且发生明显的开裂和剥落现象,腐蚀产物分为两层结构,外层主要包含Ni、Cr及少量Co的氧化物,内层主要Ti和Al的氧化物。结合XRD (图5) 结果可知,腐蚀产物主要为Cr2O3、TiO2、Al2O3、NiO和尖晶石相 (Ni,Co,Cr)3O4。从图4b可以看出,腐蚀10 h的腐蚀产物较厚,且表面的腐蚀产物比较疏松,出现明显的开裂和剥落。EDS结果表明,腐蚀产物也分为两层结构,外层为Ni、Co和Cr的氧化物,内层为Cr、Ti和Al的氧化物。结合XRD可知,外层腐蚀产物为NiO和 (Ni,Co,Cr)3O4;内层腐蚀产物为Cr2O3、Al2O3和TiO2。

图4

图4

K444合金在750 ℃-NaCl+Air条件下腐蚀1和10 h的SEM截面形貌及EDS元素面分布

Fig.4

SEM cross-sectional morphologies with EDS elements mapping of K444 alloy after 1 h (a) and 10 h (b) corrosion at 750 ℃-NaCl+Air

图5

图5

K444合金在750 ℃-NaCl+Air环境下腐蚀后表面腐蚀产物的XRD谱

Fig.5

XRD patterns of K444 alloy after corrosion at 750 ℃-NaCl+Air

图6为不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀1 h的SEM截面及EDS面扫描分析,由图6a可知,850 ℃沉积的CVD渗铝涂层腐蚀1 h的表面生成了较厚的腐蚀产物,大致分为两层,外层腐蚀产物主要为Al的氧化物,内层为一薄层Al和Cr的氧化物。因为850 ℃的CVD渗铝涂层较薄,NaCl腐蚀1 h就已局部腐蚀到基体合金部分。CVD渗铝涂层腐蚀1 h后的XRD (图7) 检测到样品表面的腐蚀产物为Al2O3,以及Ni3Al相,表明Al逐渐被消耗,未被腐蚀的渗铝涂层已由NiAl相退化为Ni3Al相。如图6b和c所示,950和1050 ℃沉积的CVD渗铝涂层在经过1 h腐蚀的截面及元素面分布与腐蚀前 (图1b和c) 相比几乎没有发生明显的变化,对样品进行XRD分析,结果表明,除了涂层的NiAl相和Ni3Al相之外,检测到了少量的Al2O3。说明在腐蚀初期其表面形成了一层极薄的Al2O3保护膜,有效阻止了NaCl的腐蚀。

图6

图6

不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀1 h的SEM截面及EDS元素面分布

Fig.6

SEM cross-sectional morphologies with EDS elements mapping of CVD aluminized coatings prepared at different deposition temperatures after 1 h corrosion at 750 ℃-NaCl+Air: (a) 850 ℃, (b) 950 ℃, (c) 1050 ℃

图7

图7

不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀1 h的XRD谱

Fig.7

XRD patterns of CVD aluminized coatings prepared at different deposition temperatures after 1 h corrosion at 750 ℃-NaCl+Air

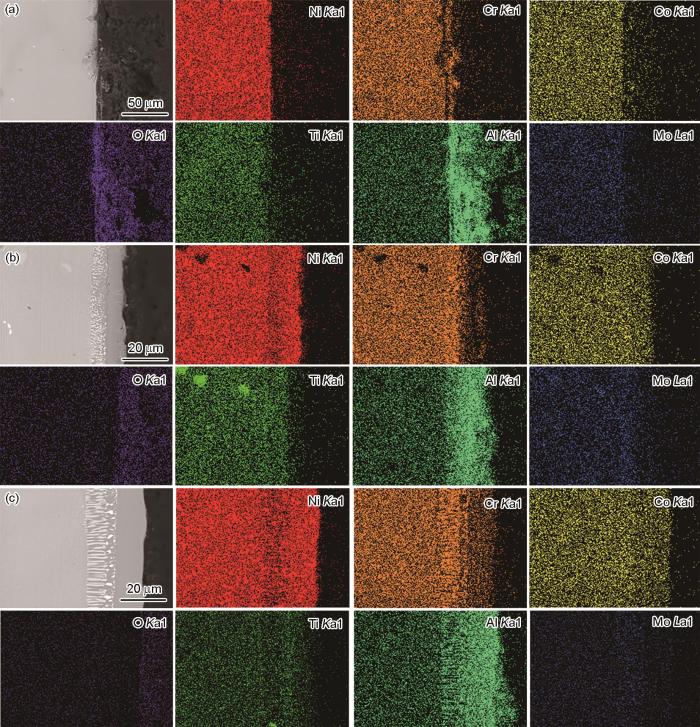

图8是不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀10 h的SEM截面及EDS元素面分布,850 ℃的CVD渗铝涂层腐蚀10 h的截面 (图8a) 已观察不到渗铝涂层,且850 ℃的CVD渗铝涂层腐蚀10 h的EDS结果和XRD (图9) 结果表明,腐蚀产物分为两层结构,外层为NiO和少量的 (Ni,Co,Cr)3O4,内层为Cr2O3、TiO2和Al2O3,与基体合金腐蚀10 h的产物基本一致 (图4b和5)。说明经过10 h的腐蚀,850 ℃的CVD渗铝涂层已被完全腐蚀。图8b表明,950 ℃的CVD渗铝涂层在NaCl+Air环境下腐蚀10 h时,涂层及基体合金均发生了腐蚀,表面形成了较厚的腐蚀产物,有剥落和开裂现象。结合图9 XRD结果分析可知,其外层腐蚀产物为疏松的Al2O3;内层腐蚀产物为NiO、Cr2O3、TiO2、Al2O3和少量的 (Ni,Co,Cr)3O4。此外,XRD还检测到了Ni3Al相,说明此时涂层虽然未被完全腐蚀,但对基体合金已经起不到有效保护作用。从图8c (1050 ℃) 的CVD渗铝涂层腐蚀10 h的SEM截面可以看出,其涂层结构保持相对比较完整,由EDS元素面扫描分析可知,表面形成了连续疏松的Al氧化物。腐蚀产物下面的涂层中包含Al、O、Ni、Cr和Co,其中Cr、Co是由涂层的内层扩散区扩散到涂层的外层,同时O也通过表面疏松的Al氧化物扩散至涂层中形成不连续的氧化物颗粒。图9的XRD结果表明,样品表面腐蚀产物主要为Al2O3和少量的NiO、Cr2O3、(Ni,Co,Cr)3O4。而且也检测到了Ni3Al相,没有观察到NiAl相,说明渗铝涂层因Al的消耗而退化为Ni3Al相。基体合金并未受到腐蚀,表明1050 ℃沉积制备的CVD渗铝涂层相对较厚,在750 ℃-NaCl+Air环境下10 h腐蚀的涂层还具有保护作用,表面形成的腐蚀产物Al2O3能有效抑制NaCl的腐蚀。

图8

图8

不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀10 h的SEM截面及EDS元素面分布

Fig.8

SEM cross-sectional morphologies with EDS elements mapping of CVD aluminized coatings prepared at different deposition temperatures after 10 h corrosion at 750 ℃-NaCl+Air: (a) 850 ℃, (b) 950 ℃, (c) 1050 ℃

图9

图9

不同沉积温度制备的CVD渗铝涂层在750 ℃-NaCl+Air条件下腐蚀10 h的XRD谱

Fig.9

XRD patterns of CVD aluminized coatings prepared at different deposition temperatures after 10 h corrosion at 750 ℃-NaCl+Air

2.4 腐蚀机理

生成的Cl2部分穿过腐蚀膜并与金属Cr继续反应,生成Cr的氯化物,

由于CrCl3的熔点比Cr2O3要低得多,故CrCl3的蒸汽分压比Cr2O3要高,所以CrCl3 (g) 更容易向外迁移,并与氧气发生反应:

从而生成疏松无保护性的疏松Cr2O3膜。生成的Cl2一部分会挥发,其余部分会穿过疏松的氧化膜继续与合金中的Cr发生上述反应。随着Cl2的挥发和消耗,Cl2的分压降低,氧分压升高。在正浓度梯度下,O会通过疏松的氧化膜向合金基体内扩散,并与合金中Cr发生氧化。当Cr消耗到一定程度时,NaCl会继续与Ti、Al、Ni、Co等金属及其氧化物进行上述反应,生成挥发性氯化物 (MCl x ),挥发性氯化物向外扩散再次与氧气发生反应生成疏松多孔的氧化膜。随着氧化的进行,氧化层出现了 (Ni,Co,Cr)3O4尖晶石结构氧化物。因此,K444合金在750 ℃-NaCl+Air条件作用下,生成挥发性产物并伴随着腐蚀产物的严重剥落,合金腐蚀失重显著。

CVD渗铝涂层涂覆的K444合金能够有效提高合金表面的Al含量,在腐蚀的初期,涂层表面会生成一层致密连续的Al2O3薄膜:

上述反应在本实验体系中,Cl2和AlCl3的分压极低,反应可以向正向进行。致密的Al2O3薄膜不断被消耗,生成的气态腐蚀产物 (Cl2和AlCl3) 的挥发和氯化物的再次氧化,进一步加剧Al2O3膜的破裂,从而生成疏松的Al2O3膜。随着腐蚀的进行,涂层中的Al不断反应生成腐蚀产物,随着产物的挥发和剥落,Al含量不断减少,直到涂层失效,使得基体合金暴露在腐蚀环境中继续进行反应。因此,涂层越薄,涂层越容易被反应消耗而失去保护作用,涂层越厚其耐NaCl腐蚀能力越强。相比于850和950 ℃制备的涂层,1050 ℃制备的CVD渗铝涂层最厚,所以其在750 ℃-NaCl+Air环境下耐NaCl腐蚀效果最佳。

3 结论

(1) 在750 ℃空气中,固态NaCl破坏了K444合金表面氧化膜的致密性和完整性,导致合金表面腐蚀产物疏松无保护性,加剧了合金的腐蚀。

(2) CVD渗铝涂层对基材合金有防护作用,腐蚀初期会在涂层表面形成一层致密的Al2O3薄膜,起到一定的抗腐蚀作用。随后NaCl同样会破坏Al2O3膜的致密性,使得涂层不断被消耗,直至涂层失效。

(3) 在850、950和1050 ℃制备的渗铝涂层,其厚度随着沉积温度的升高而增加,且涂层越厚,耐NaCl腐蚀能力越强。1050 ℃制备的CVD渗铝涂层厚度为30.3 μm,耐NaCl腐蚀能力最强。

参考文献

Development and Innovation of superalloy in China

[J].

我国高温合金的发展与创新

[J].本文描述了我国高温合金的发展历程, 近期的科技进步与创新和今后需进行的工作.

Research progress of Ni-based superalloys

[J].

镍基高温合金材料的研究进展

[J].

Thermal properties of cast nickel based superalloys

[J].

High temperature oxidation behavior of Co-Cr-Y2O3 modified aluminide coatings on Ni-based superalloy by pack cementation process

[J].

Review and prospect on high efficiency profile grinding of nickel-based superalloys

[J].

镍基高温合金高效成型磨削的研究进展与展望

[J].镍基高温合金因其优异的高温强度、热稳定性和抗疲劳特性,被广泛应用于航空发动机的核心部件,该材料机械加工性差,成型加工更加困难。本文阐述了镍基高温合金高效磨削工艺的研究现状,找出了成型磨削加工应用中存在的瓶颈,并对现有的解决方法加以剖析;提出以确保成型面具有相同单颗磨料切厚为目标优化成型砂轮磨粒排布,并与高效深切磨削工艺(HEDG)相结合的构想,以达到进一步挖掘高效成型磨削技术在航空难加工材料成型加工中潜力之目的。

High performance cutting of advanced aerospace alloys and composite materials

[J].

Effects of solution cooling rate on microstructure and mechanical properties of nickel base superalloy K444

[J].

固溶冷却速率对镍基高温合金K444组织和力学性能的影响

[J].

Oxidation behavior of Ni-based superalloy K444 at 900 ℃ in air during long term

[J].

铸造镍基合金K444在900 ℃空气中的长期氧化行为

[J].用热重法研究镍基高温合金K444在900℃下氧化1000 h的动力学。结果表明,K444合金氧化动力学遵从抛物线规律,以X射线衍射、扫描电镜和能谱分析及电子探针成分分析测定氧化膜的组成,结果表明氧化膜由多层组成,外层为TiO<sub>2</sub>,内层以Cr<sub>2</sub>O<sub>3</sub>为主还包括内氧化层和贫γ'层。观察到沿晶界偏聚的碳化物氧化,提出了氧化机制。

Study of CVD equipment and protective coatings for the surface of internal cooling channels in turbine blades

[J].

空心叶片内腔化学气相沉积设备及抗氧化涂层研究

[J].

Hot corrosion in gas turbine components

[J].

Hot corrosion behavior of porous nickel-based alloys containing molybdenum in the presence of NaCl at 750 ℃

[J].

Studies on the corrosion behavior of Fe-20Cr alloy in NaCl solution spray at 600 ℃

[J].

Corrosion behmior of a pure iron coated with naclin water vapour at 500-700 ℃

[J].

固态NaCl和水蒸气协同作用下高纯铁的腐蚀行为

[J].研究了高纯铁在500-700℃于水蒸气与NaCl沉积盐协同作用下的腐蚀行为. 表明结果:在各实验温度条件下, 高纯铁在单纯空气中腐蚀10h后, 增重已较为明显, 但形成的腐蚀膜均匀致密:表面沉积NaCl盐在存在抑制了高纯铁的腐蚀;与单纯空气相比, 氧气和水蒸气的存在可以使高纯铁的腐蚀加剧;除NaCl与水蒸气的协同作用则更显著地加剧了高纯铁腐蚀.

NaCl induced corrosion of three austenitic stainless steels at high temperature

[J].

新型奥氏体不锈钢高温NaCl腐蚀行为研究

[J].通过实验室模拟垃圾焚烧炉中水冷壁环境,研究了新型奥氏体不锈钢254SMo、904L和317L在750、850和950 ℃下NaCl盐中的热腐蚀行为,获得了腐蚀动力学曲线;利用SEM/EDS和XRD对3种材料腐蚀产物的形貌和组成进行了观察和分析,探讨了热腐蚀机理。结果表明:3种不锈钢在热腐蚀过程中都表现为失重,并且随着温度升高和时间延长失重增加,按耐蚀性排序为254SMo不锈钢>904L不锈钢>317L不锈钢;Mo的添加可以降低材料在氯盐中受到的侵蚀;在850和950 ℃下3种奥氏体不锈钢还发生了严重的晶间腐蚀。热腐蚀机理为“活性氧化”,生成的氯气会参与反应并持续循环。

High-Temperature corrosion behaviour of aluminized-coated and uncoated alloy 718 under cyclic oxidation and corrosion in NaCl vapour at 750 ℃

[J].

Progress in NiAl-based intermetallic compound research

[J].

NiAl基金属间化合物的研究进展

[J].

Kinetics and microstructural evolution during recrystallization of a Ni3Al-based single crystal superalloy

[J].

Research progress of Pt-modified aluminide coating on nickel-base superalloys

[J].

Pt改性镍基高温合金铝化物涂层研究进展

[J].综述了镍基高温合金上抗高温氧化的Pt改性β-(Ni,Pt)Al涂层和γ-γ′型涂层,重点介绍了Pt改性铝化物涂层制备工艺,不同工艺条件下涂层的微观结构,Pt增强铝化物涂层抗氧化性能的作用机理,Al对涂层高温氧化性能的影响,并从元素互扩散、相变、表面起伏等方面描述了涂层退化过程,最后对Pt改性铝化物涂层发展进行展望。

Effect of aluminisation characteristics on the microstructure of single phase β-(Ni,Pt)Al coating and the isothermal oxidation behaviour

[J].

NaCl induced corrosion of Ti-6Al-4V alloy at high temperature

[J].

Vapor aluminizing process of gas-turbine blade for aero-engine

[J].

航空发动机涡轮叶片气相渗铝工艺

[J].

Aluminum diffusion in aluminide coatings deposited by the CVD method on pure nickel

[J].

Preparation of aluminide coating on hollow-blade inner-cavity by CVD method

[J].

采用CVD法制备空心叶片内腔铝化物涂层

[J].

Corrosion behaviour of various model alloys with NaCl-KCl coating

[J].

Effect of NaCl deposit and water vapor on the corrosion behavior of pure Cr at 500-700 ℃

[J].

NaCl盐膜和水蒸气对纯Cr腐蚀行为的影响

[J].研究了500-700℃纯Cr在NaCl盐膜及水蒸气作用下的腐蚀行为.结果表明,在单纯空气或O2+H2O混合气氛中,由于表面生成了一层连续致密的Cr2O3保护膜,即使在较高温度(700℃)下其腐蚀增重也较小,表现出良好的抗腐蚀性能.但在NaCl+空气或NaCl+O2+H2O高,Cr的腐蚀越严重.根据实验结果,讨论了NaCl加速Cr腐蚀的作用机制.

Influence of Al-Si coating on oxidation and hot corrosion of a Nickel-base Super-alloy M951

[J].

Al-Si共渗涂层对M951合金高温氧化和热腐蚀的影响

[J].采用料浆法在镍基高温合金M951上制备Al--Si共渗涂层, 研究了合金及涂层样品在1100℃恒温、循环氧化及在850℃在Na<sub>2</sub>SO<sub>4</sub>+25%K<sub>2</sub>SO<sub>4</sub>和Na<sub>2</sub>SO<sub>4</sub>+25%NaCl两种混盐中的热腐蚀行为。同时利用SEM、EDS对氧化膜表截面形貌进行了观察, 并结合X射线衍射对相组成进行了分析。结果表明, 在1100℃恒温及循环氧化时, M951合金表面生成NiO、NiAl<sub>2</sub>O<sub>4</sub>、Nb<sub>2</sub>O<sub>5</sub>及Al<sub>2</sub>O<sub>3</sub>等的混合氧化物膜, 氧化膜不均匀且剥落严重。在Al--Si涂层样品表面形成稳态的α--Al<sub>2</sub>O<sub>3</sub>, 大幅度提高了合金的抗高温氧化性能。在850℃热腐蚀试验中, M951合金40 h后发生灾难性腐蚀, 而Al--Si涂层经100 h腐蚀后仍保持完整,表面形成极薄且连续的θ--Al<sub>2</sub>O<sub>3</sub>氧化膜, 大幅度提高了合金的抗热腐蚀性能。

Effects of NaCl salt on hot corrosion behaviors of aluminized layer prepared on Ti2AlNb alloy

[J].

NaCl盐对Ti2AlNb合金表面渗镀Al层热腐蚀行为影响

[J].