海水管路是舰船推进系统的重要组成部分,担负着冷却、消防等重要功能的实现[1]。B10铜镍合金因耐海水腐蚀性好、防污性能优良及成本较低等优点在海水管路中得到广泛应用[2]。国内外学者针对铜及铜合金的腐蚀问题进行了实海投样腐蚀和实验室短周期腐蚀试验,并取得了卓有成效的研究成果[3-6]。室内模拟海水和港口海域实海条件下的全浸试验结果表明,B10管在2种暴露条件下的腐蚀形貌、腐蚀速率存在明显的差异[7]。采用旋转圆桶冲刷腐蚀试验机获得的研究结果表明,B10管合金在海水腐蚀下会产生内、外双层保护性的腐蚀产物膜,流速增大,产物膜减薄,耐蚀性降低[8]。在管材冲刷腐蚀试验机上进行的实验结果表明,随冲刷时间延长,B10管的耐蚀性增强;相同试验周期,流速增大使合金表面破坏严重,腐蚀速率增大[9,10]。

目前,针对B10管耐蚀性能的研究大多数采用旋转式或喷射式试验装置,与实际服役工况条件相差较大,主要是海水流动特性不符合B10管在正常使用时的流体特征,实验数据缺少可比性,而管流式冲刷腐蚀试验装置可反映管道内的腐蚀行为。电化学测试可定性反映B10管工作表面的腐蚀反应信息,测试以三电极体系为基础,由于在测试过程中需要设计巧妙的结构来满足三电极的安装和测试要求,因此现阶段原位的电化学测试研究较少。目前研究多在冲刷后静态测试,测试结果与实际冲刷过程的腐蚀行为差别较大。因此,采用可原位测量的管流式实验方法可得到更加真实可靠的数据。因此,为准确、高效地评价B10管的海水耐蚀性能,有必要发展接近实际工况的实验装置,对B10管在海水中的冲刷腐蚀行为、规律和机制进行进一步研究,为海水管路的腐蚀控制提供科学依据,使其切合实际工程的需要。

本文采用自制的可原位测量的管流式实验装置,研究管状B10试样分别在静态和动态实验条件下不同腐蚀周期的腐蚀行为和规律,并对试样表面的腐蚀形貌和腐蚀产物进行了分析。

1 实验方法

所用实验材料为国产B10铜镍合金管,外径25 mm,壁厚2.25 mm。其化学成分 (质量分数,%) 为:Ni 10.930,Fe 1.639,Mn 0.516,Cu余量。将管材加工成长度为20 mm的管段用于失重和电化学测试。采用尺寸2.5 μm的金刚石抛光膏对试样内壁进行机械抛光,用无水乙醇超声清洗去除油脂,脱水干燥后放入干燥器中待用。实验介质为青岛海域天然海水。温度为25 ℃。

电化学测试采用ACM Gill 6通道电化学测试系统。首先测量工作电极的开路电位 (Eocp),直至其电位稳定;然后进行电化学阻抗谱 (EIS) 测试,交流激励信号幅值为±5 mV,频率范围为105~10-2 Hz。测量重复至少3遍,以确保良好的重现性。使用Zsimp软件对获得的电化学数据进行解析。

采用ULTRA 55扫描电子显微镜 (SEM) 进行微观腐蚀形貌观察,电压为15 kV。采用Thermo Scientific K-Alpha型X射线光电子能谱仪 (XPS) 分析B10腐蚀产物膜中元素含量随深度的变化,氩离子溅射速率约为0.23 nm/s。

2 结果与讨论

2.1 腐蚀形貌

图1为B10管在静态和动态腐蚀不同时间的腐蚀形貌。可以看出,浸泡1 d,管材表面有细小的颗粒状产物覆盖在基体表面,形成平坦稀疏的腐蚀产物膜,膜正处生长阶段。浸泡7 d,颗粒状产物尺寸逐渐增大,颗粒间隙减小,表面膜较为致密,局部区域出现了一层蓬松的絮状物。浸泡30 d,颗粒状产物变大并均匀的覆盖在金属表面。浸泡60 d后,颗粒状腐蚀产物覆盖基体表面,形成完整的腐蚀产物膜,局部出现颗粒状结晶,腐蚀产物膜多层较厚但附着性不好易脱落。B10管在流动海水中冲刷1 d,合金表面形成一层稀疏的片状腐蚀产物膜,材料表面呈黄褐色。冲刷3 d,逐渐形成致密的片状腐蚀产物膜,产物膜表面呈黑褐色。30 d后腐蚀产物膜呈片状均匀覆盖在基体表面,膜层较薄导致裂纹生成,但膜层致密,附着性较好。

图1

图1

B10管静态和动态腐蚀不同时间的SEM形貌

Fig.1

Surface morphologies of B10 pipe after static and dynamic for 1 d (a, b), 7d (c, d), 30 d (e, f) and 60 d (g, h)

2.2 成分分析

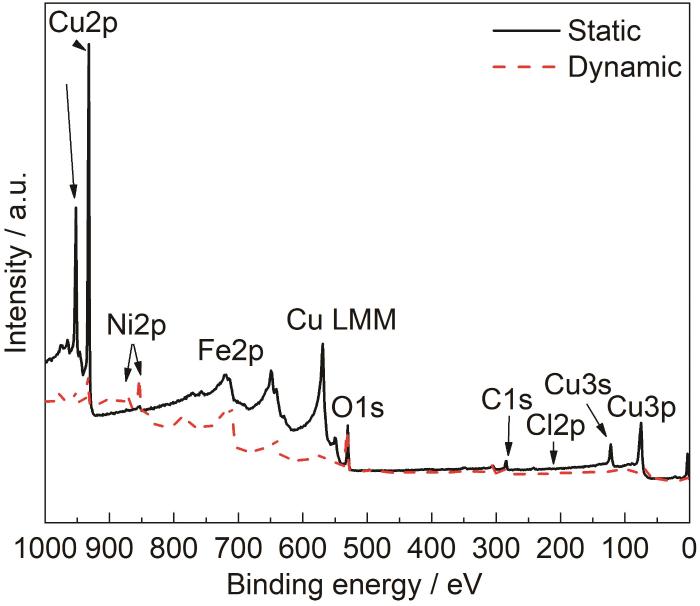

图2

图2

B10管静态和动态腐蚀60 d的XPS全谱图

Fig.2

XPS survey spectra of B10 pipe at static and dynamic condition for 60 d

图3

图3

B10管静态和动态腐蚀60 d的元素百分比

Fig.3

Element percentage of B10 pipe at static and dynamic condition for 60 d

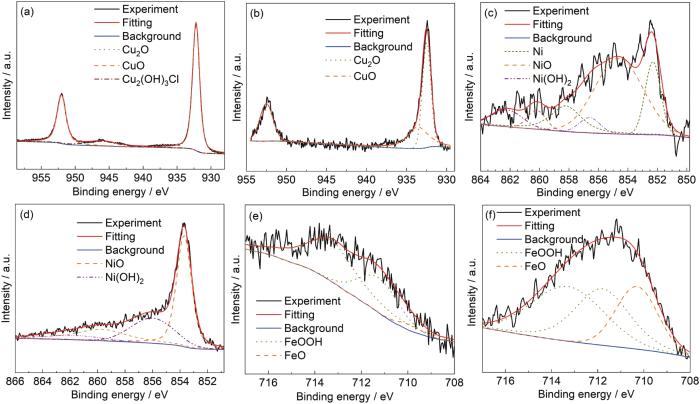

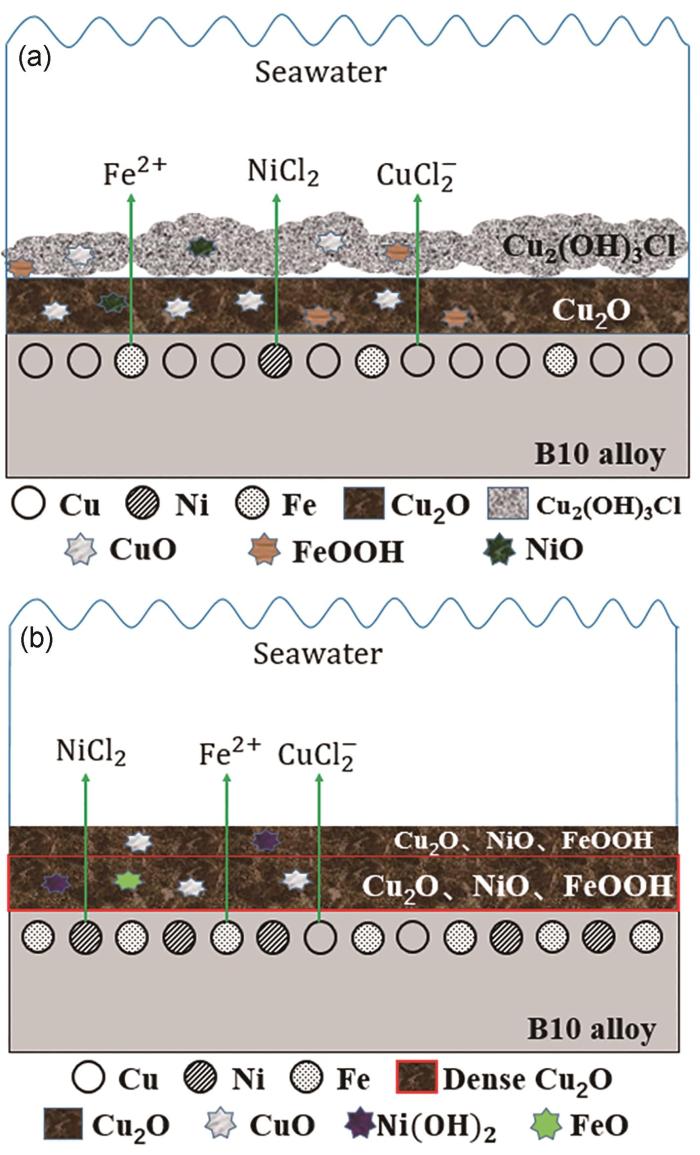

图4为B10管腐蚀60 d的XPS谱。可以看出,静态下Cu在腐蚀产物中的存在形式为Cu2O、CuO和Cu2(OH)3Cl,动态下为Cu2O和CuO,两者Cu2O的含量较多,说明内层膜的主要成分为Cu2O[13,14]。静态下Ni在腐蚀产物中的存在形式为Ni、NiO和Ni(OH)2[15,16],动态下为NiO和Ni(OH)2。动态下的Ni含量远远多于静态,Ni的腐蚀速率比Cu至少要小两个数量级[17],因此动态下耐蚀性更高。Fe静态和动态下在腐蚀产物中的存在形式都为FeOOH和FeO[18]。动态下Fe含量多于静态,因此动态下FeOOH和FeO的含量多于静态,FeOOH是一种高电阻率化合物[19],可阻挡腐蚀产物膜中的迁移速率,抑制B10基体在海水中的继续溶解,对合金基体起保护作用。因此动态下的腐蚀产物膜更加致密耐蚀。

图4

图4

B10管静态和动态腐蚀60 d的XPS谱

Fig.4

XPS survey spectra of B10 pipe at static (a, c, e) and dynamic (b, d, f) condition static: (a, b) Cu2p; (c, d) Ni2p; (e, f) Fe2p

2.3 电化学测试

2.3.1 电化学阻抗谱

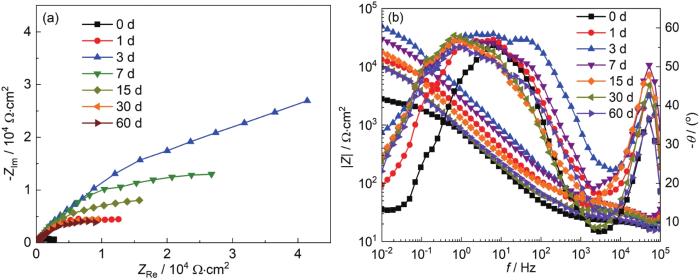

图5为B10管在静态下浸泡不同时间时的电化学阻抗谱。根据电化学阻抗谱中Bode图峰的特性结合Wit等[20,21]提出的时间常数确定方法可知,B10在浸泡过程中,初期为一个时间常数,中后期为两个时间常数。B10管在浸入海水初期 (0~3 d),试样的阻抗值不断增大,相频特性曲线变宽,幅频特性曲线上移,腐蚀速率降低。3 d时,试样的阻抗值达到最大。浸泡中期 (3~30 d),阻抗值下降,相频特性曲线变窄,幅频特性曲线下移,腐蚀速率降低。浸泡后期 (30~60 d),容抗弧的变化趋势明显减小,Bode图的曲线基本重合。60 d的周期内腐蚀速率先减缓后加速最后趋于平稳,对应了B10管在海水浸泡环境下保护性腐蚀产物膜的形成和后期弱化失效[22]。

图5

图5

静态条件下B10管的电化学阻抗图

Fig.5

Electrochemical impedance spectroscopy of B10 pipe at static condition: (a) Nyquist figure, (b) Bode figure

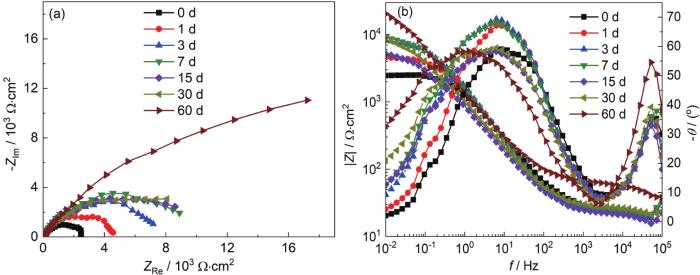

图6

图6

动态条件下B10管的电化学阻抗图

Fig.6

Electrochemical impedance spectroscopy of B10 pipe at dynamic condition: (a) Nyquist figure, (b) Bode figure

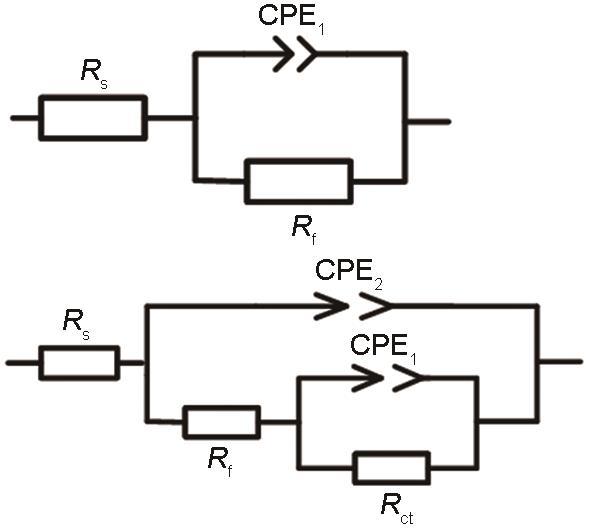

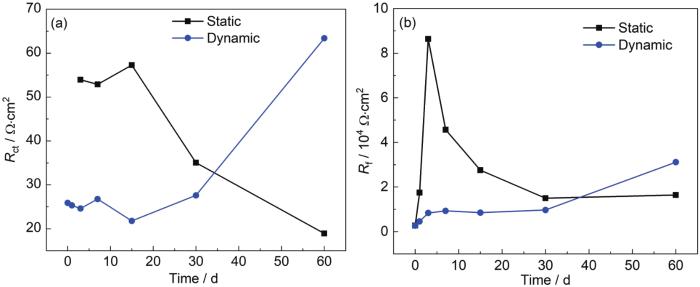

选用如图7所示的等效电路模型来拟合阻抗数据。图中Rs代表溶液电阻,它与两个电极之间的距离以及溶液离子浓度有关;CPE1代表双电层电容;Rct代表电荷转移电阻,其值越大说明电荷转移越难发生,耐蚀性能越好;CPE2代表腐蚀产物膜电容;Rf代表腐蚀产物膜电阻,表示腐蚀反应物质通过氧化物膜的难易程度,其值越大说明腐蚀反应物质越难通过表面氧化膜,保护性能越好。拟合结果如表1所示,其中电荷转移电阻Rct和腐蚀产物膜电阻随时间的变化曲线如图8所示。可以看出,在测试初期,动态条件下Rct和Rf明显小于静态浸泡。动态海水中O2传输能力较强,加快B10管表面的反应速度。而在测试后期,动态冲刷Rct和Rf增大,静态浸泡Rct和Rf减小。冲刷条件下Rct和Rf大于静态浸泡,60 d时,冲刷状态Rf为31,120 Ω·cm2,浸泡状态下Rf为16,430 Ω·cm2。一方面,动态海水条件下阴极反应的供氧能力充足,氧化膜层的形成更迅速;另一方面动态条件下海水将B10管表面膜疏松的腐蚀产物冲走,留下致密的腐蚀产物膜。两者使动态海水在后期腐蚀产物膜的形成致密而稳定。这与腐蚀形貌和腐蚀产物的变化规律相一致。

图7

图7

B10管在海水中的等效电路图

Fig.7

Equivalent circuit of fitting EIS data of B10 pipe in seawater

表1 B10管在静态和动态下的EIS拟合数据

Table 1

| Condition | Time / d | Rs / Ω·cm2 | CPE1 / μF·cm-2 | n1 | Rf / Ω·cm² | CPE2 / μF·cm-2 | n2 | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| Static | 0 | 21.58 | 344.3 | 0.6842 | 2,736 | --- | --- | --- |

| 1 | 28.86 | 162.3 | 0.6464 | 17,500 | --- | --- | --- | |

| 3 | 23.55 | 74.01 | 0.6609 | 86,380 | 24.05 | 0.8036 | 53.94 | |

| 7 | 29.97 | 38.25 | 0.8755 | 45,660 | 101.6 | 0.6589 | 52.89 | |

| 15 | 15.40 | 13.60 | 0.5995 | 27,570 | 195.4 | 0.6833 | 57.27 | |

| 30 | 15.80 | 14.80 | 0.7581 | 14,990 | 318.4 | 0.6861 | 35.04 | |

| 60 | 12.98 | 18.65 | 0.8025 | 16,430 | 337.8 | 0.6349 | 18.93 | |

| Dynamic | 0 | 28.42 | 40.03 | 0.6118 | 2,693 | 348.3 | 0.7572 | 25.90 |

| 1 | 31.34 | 35.73 | 0.6934 | 4,573 | 347.3 | 0.8165 | 25.33 | |

| 3 | 29.54 | 37.45 | 0.7914 | 8,348 | 131.3 | 0.8082 | 24.60 | |

| 7 | 30.71 | 37.64 | 0.7981 | 9,285 | 243.5 | 0.7923 | 26.76 | |

| 15 | 21.54 | 46.98 | 0.8107 | 8,501 | 299.5 | 0.7085 | 21.78 | |

| 30 | 22.12 | 36.04 | 0.8506 | 9,684 | 254.3 | 0.7126 | 27.60 | |

| 60 | 29.59 | 23.33 | 0.8731 | 31,120 | 200.4 | 0.7036 | 63.39 |

图8

图8

B10管在海水中的Rct和Rf随时间变化曲线

Fig.8

Effect of time on Rct (a) and Rf (b) of B10 pipe in seawater

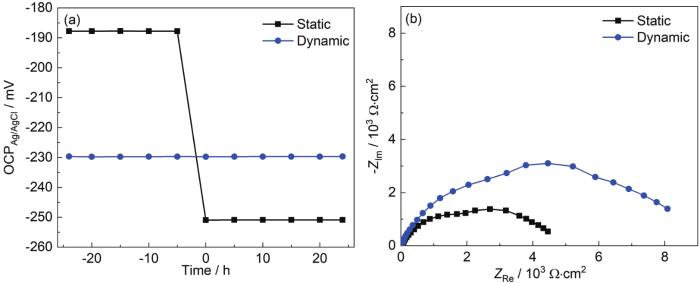

为了比较B10管在静态和动态条件下成膜的冲刷腐蚀性能,取B10管在动态冲刷7 d和静态浸泡7 d成膜的试样,分别在2.0 m/s的流速下冲刷1 d,其开路电位和电化学阻抗谱如图9所示。动态冲刷7 d的B10管的开路电位约为-229 mV左右,冲刷后保持不变;静态浸泡7 d的开路电位约为-187 mV,在冲刷状态下,开路电位快速负移至-250 mV左右,低于动态成膜试样的开路电位。静态浸泡7 d的试样在流动海水冲刷后容抗弧下降,低于动态冲刷的试样。因此静态和动态下膜层与管壁的附着性能并不一样,静态下形成的产物膜疏松容易被冲刷掉,流动海水条件下成膜具有更好的耐冲刷腐蚀性能。

图9

图9

B10管浸泡和冲刷腐蚀7 d后海水冲刷1 d的开路电位及电化学阻抗图

Fig.9

Open circuit potential (a) and electrochemical impedance spectroscopy (b) of B10 pipe after 7 d of immersion and erosion corrosion in seawater then erosion corrosion 1 d

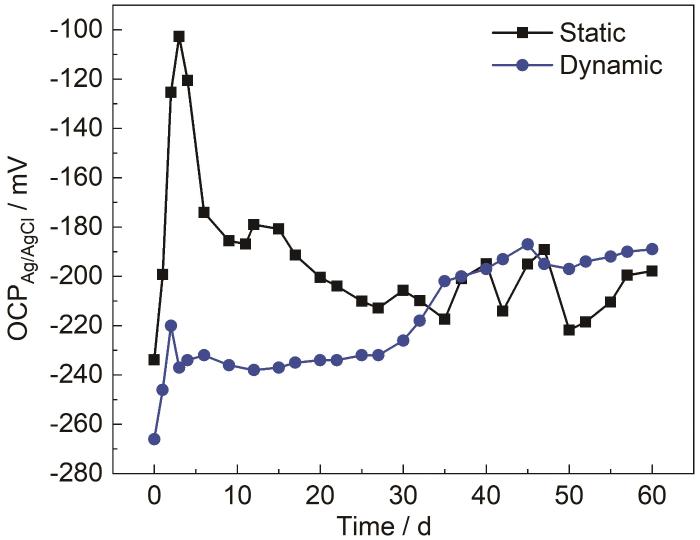

2.3.2 开路电位

图10为B10管开路电位随时间的变化图。由图可知,试验初期开路电位最负,静态下为-234 mV,动态时则为-266 mV,较前者负移约30 mV,腐蚀倾向更大。静态下试样表面逐渐成膜,附着力虽不高但多于动态成膜,因此静态下开路电位快速正移。随着浸泡时间延长,静态表面的腐蚀产物膜发生局部脱落,留下底层产物膜。动态初始阶段不易成膜,基体裸露在海水中,随着冲刷时间的延长,形成较薄但致密的腐蚀产物膜。因此随时间延长,静态下的开路电位先升高后下降至平稳,动态开路电位则逐渐正移并稳定。腐蚀后期,2种海水暴露条件下膜层厚度接近,动态流动状态下开路电位略高于浸泡状态,膜层保护作用更强。这与腐蚀形貌、腐蚀产物和电化学阻抗谱的变化规律相一致。

图10

图10

B10管随时间变化的开路电位

Fig.10

Effect of time on open circuit potential of B10 pipe

2.4 失重测试结果

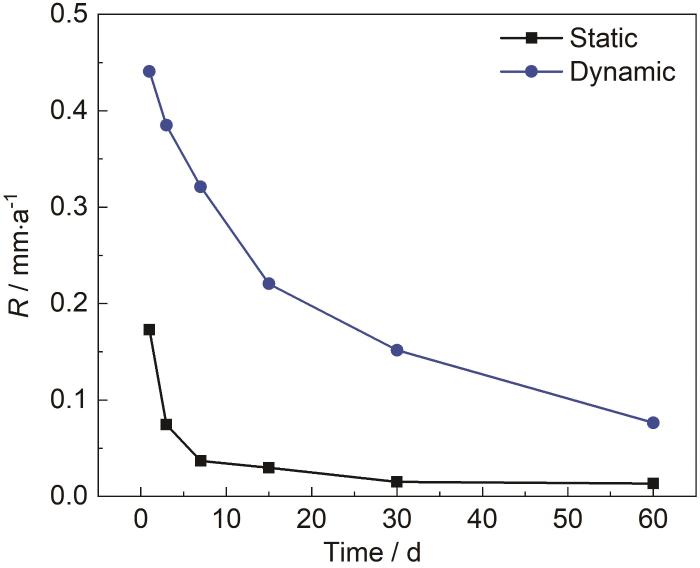

图11为B10管在静态和动态下随腐蚀时间变化的失重测试结果。由图可知,腐蚀速率在腐蚀初期最大,随着腐蚀时间的延长,腐蚀速率快速下降并逐渐趋于平稳。60 d后,静态腐蚀速率为0.013 mm/a,动态腐蚀速率为0.076 mm/a,约为前者6倍。因此,相同试验周期内,动态冲刷状态的失重腐蚀速率远高于静态浸泡状态。动态冲刷的物质迁移速度大于静态浸泡,流动海水加快了B10管电荷转移和传质过程,促进了表面致密腐蚀产物膜的生成,使动态下成膜具有更好的耐蚀性能。这与腐蚀形貌、腐蚀产物和电化学测试的变化规律相一致。

图11

2.5 机理分析

图12

图12

B10管静态和动态腐蚀机理示意图

Fig.12

Corrosion process schematic of B10 pipe under static (a) and dynamic (b) condition

Ni生成NiCl2后Ni富集将NiCl2转化为微晶NiO (

3 结论

(1) B10管在海水浸泡条件下的腐蚀分为两个阶段:腐蚀初期,阻抗值逐渐增大,腐蚀产物膜迅速生成;腐蚀后期,阻抗值下降后逐渐平稳。与静态条件相比,B10在动态海水冲刷下的阻抗值逐渐增大,腐蚀产物膜愈加致密。

(2) 随着腐蚀时间的延长,B10管的腐蚀速率逐渐降低并趋于稳定。腐蚀初期,静态腐蚀速率低于动态,形成的腐蚀产物膜不致密,冲刷后腐蚀性能大大降低,不能在冲刷状态下呈现优异的耐蚀性,比动态状态下更易腐蚀。腐蚀后期,静态腐蚀速率低于动态,动态下形成了稳定致密的氧化膜,耐蚀性增强。

(3) B10管在静态下生成的产物是Cu2O、CuO和Cu2(OH)3Cl,而在动态条件下生成的产物为NiO、Cu2O和FeOOH。Cu2(OH)3Cl表面疏松多孔,耐蚀性较差,NiO和FeOOH的存在降低了腐蚀反应速率,提高了B10管的耐蚀性。冲刷状态下可形成更加致密的腐蚀产物膜,对基体起到保护作用。

参考文献

Key technologies and program development of ship cooling water piping system design

[D].

船舶冷却水系统设计关键技术及程序开发

[D].

Typical failures of CuNi 90/10 seawater tubing systems and how to avoid them

[R].

Selective corrosion in sodium chloride aqueous solution of cupronickel alloys with aluminum and iron additions

[J].

Hybrid corrosion inhibitor for anti-corrosion and protection of bronze relics

[J].

新型复合缓蚀剂对青铜文物的防腐蚀研究

[J].

Erosion-corrosion behavior of 90° horizontal elbow in single phase flow

[J].

单相流条件下90°水平弯管冲刷腐蚀行为研究

[J].

Effect of sand size and temperature on synergistic effect of erosion-corrosion for 20 steel in simulated oilfield produced fluid with sand

[J].

粒径和温度对20号钢冲刷腐蚀协同作用的影响

[J].

Corrosion Behavior of B10 copper-nickel alloy after full immersion in indoor simulated seawater and real seawater

[J].

室内与实海环境中B10铜镍合金海水全浸腐蚀研究

[J].

Electrochemical corrosion behavior of 90/10 Cu-Ni alloy in flowing seawater

[J].

B10铜镍合金流动海水冲刷腐蚀电化学行为

[J].

Effects of erosion time on the electrochemical performance of B10 pipe in artificial seawater

[J].

人工海水冲刷时间对B10管电化学性能影响的研究

[J].

Erosion corrosion behavior of copper-nickel alloy pipe in flowing seawater

[J].

流动海水中铜镍合金管材的冲刷腐蚀行为

[J].

Electrochemical pipeline erosion corrosion testing device

[P].

一种管路冲刷腐蚀及电化学测试装置

[P].

Preparation method of metal oxide coating anode

[P].

一种金属氧化物涂层阳极的制备方法

[P].

Corrosion behavior and prediction model for copper exposed in a simulated high H2S containing environment

[J].

紫铜T2在高浓度H2S模拟环境中的腐蚀行为及预测模型

[J].

An XPS and AES study of the free corrosion of Cu-, Ni- and Zn-based alloys in synthetic sweat

[J].

Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: composition/structure and formation mechanism

[J].

Potential-pH diagrams for 90-10 and 70-30 Cu-Ni in sea water

[J].

Effect of iron and manganese on corrosion resistance of B10 copper-nickel alloy and its mechanism

[D].

铁、猛对B10白铜合金耐蚀性能的影响及机理研究

[D].

Corrosion and galvanic compatibility studies of a high-strength copper-nickel alloy

[J].

Electrochemical techniques for delamination studies

[J].

Influence of surface preparation on performance of chromate conversion coatings on Alclad 2024 aluminium alloy: Part I: nucleation and growth

[J].

Study on galvanic corrosion behaviour between typical marine materials in seawater

[D].

典型船用材料在海水中的电偶腐蚀行为研究

[D].

Corrosion of B10 Cu-Ni alloy in seawater polluted by high concentration of NH4 +

[J].

B10铜镍合金在高浓度NH4 +污染海水中腐蚀研究

[J].