1 实验方法

采用工业烧结钕铁硼磁体N52样品 (20 mm×10 mm×5 mm) 作为基体材料。对样品进行碱性脱脂、酸洗、水洗、超声波清洗、热风干燥、喷涂锌铝浆、100 ℃烘烤10 min、300 ℃烧结45 min等工艺流程。其中喷涂锌铝浆成分 (质量分数) 为:片状锌粉27.8%,片状铝粉5.6%,OP-10 5%,PEG-400 8.9%,KH-560 14%,去离子水28%,甲醇4.67%,钼酸铵2.8%,异辛醇1.7%,聚醚改性硅油1.7%。

通过FEI Quanta FEG 250扫描电镜 (SEM) 和能谱仪 (EDS) 研究涂层的厚度、形貌和组成。采用D8 Advance Bruker X射线衍射仪 (XRD) 分析涂层的物相,目标为Cu Kα辐射,扫描范围为10°~90°。采用NICOLET6700 Fourier变换红外光谱 (FTIR) 分析硅烷偶联剂的水解行为。采用DiamondTG/DTAPerkinElmer热重分析和差热综合热分析仪 (TG/DTA) 对涂料的烧结过程进行分析。采用电化学工作站和相应的分析软件,用电化学阻抗谱 (EIS) 和动电位极化法研究涂层在3.5% (质量分数) NaCl溶液中25±3 ℃的腐蚀性能。采用三电极体系,饱和甘汞电极 (SCE) 作为参比电极,铂片 (10 mm×10 mm) 作为辅助电极,工作电极的试样暴露面为1 cm²,所有系统在测量前在溶液中保存30 min。EIS和电位动态极化测量使用PGSTAT302电化学工作站进行。在5 mV/s的扫描速率下测量极化曲线。采用中性盐实验 (NSS) 研究试样的耐蚀性。NSS实验采用ASTMG85-98标准箱 (35 ℃,5.0%NaCl溶液) 进行。采用快速腐蚀实验对Zn-Al涂层样品的腐蚀机理进行分析[10]。磁体的磁性能用NIM-2000磁滞回线测量。

配制浓度为20%的硝酸铵溶液,将配好的溶液倒入合适的烧杯中,并将此烧杯固定在恒温槽中,然后水浴加热至 (70±1) °C,将待测样用夹子固定住全部浸渍于硝酸铵溶液中。在测试过程中,每隔5 min左右肉眼观察一次待测样表面,看其有无变化,直至观察到表面出现黄锈时停止实验。

2 结果与讨论

2.1 Zn-Al涂层的微观形貌与组成

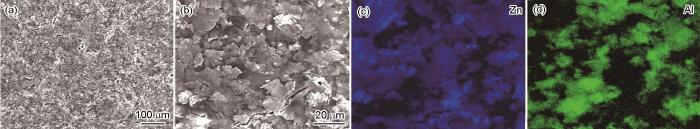

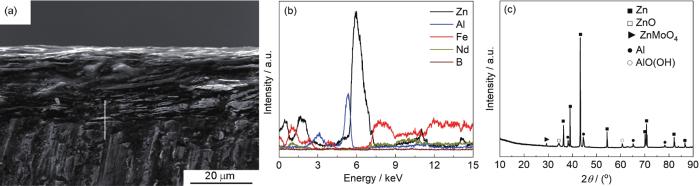

图1为Zn-Al涂层样品表面形貌以及表面EDS谱。由图1a和b可以看出,Zn-Al涂层由锌片和铝片组成,并且由硅烷脱水缩合形成三维网络并结合Zn和Al薄片。图1c,d为Zn、Al均匀分布在涂层表面,没有明显的团聚。Zn-Al涂层表面随机分布着一些微孔和微裂纹,这是Zn-Al涂层典型的形态。由图2a涂层横截面形貌可以看出,涂层中Zn和Al以片状结构几乎平行于基体表面堆叠,通过SEM观察截面形貌得到涂层厚度约为27 µm,这阻碍了表面的微孔和微裂纹深入涂层内部。图2b涂层横截面的EDS分析表明,涂层中的Zn和少量Al向NdFeB基体扩散。由图2cZn-Al涂层的XRD谱可见,Zn-Al涂层主要是由Zn,Al、AlO(OH)、ZnO和ZnMoO4相组成。由于烧结过程是在大气环境中进行的,因此Zn和Al薄片的氧化不可避免。但是由于涂料中高沸点有机物充分润湿包裹着Zn和Al薄片,所以固化后涂层中Zn和Al大多以单质的形式存在,少量被氧化。这与XRD结果相对应。

图1

图1

表面形貌和元素分布图

Fig.1

Surface morphology (a, b) and elemental distribution mapping analysis (c, d)

图2

图2

Zn-Al涂层的截面形貌、截面EDS谱及XRD谱

Fig.2

Cross-sectional morphology (a), EDS results (b) and XRD pattern (c) of Zn-Al coating, of the cross-section

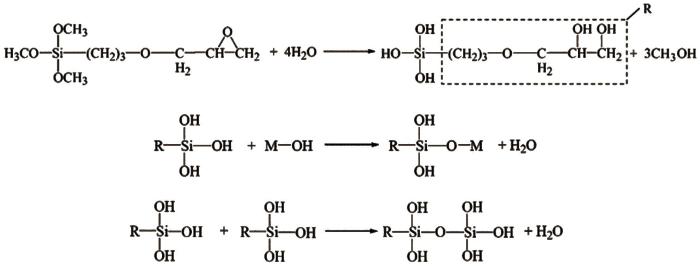

2.2 涂层的形成机理

Zn-Al涂层形成反应式如下:

根据反应式,第一阶段,硅烷水解生成Si-OH;第二阶段,金属粉与基底通过水解后的Si-OH与金属 (Zn,Al,NdFeB) 表面的羟基Me-OH缩合形成Si-O-Me[12];第三阶段,经过固化,Si-OH与Si-OH之间通过脱水缩合形成低聚硅氧烷Si-O-Si结构,致密地覆盖在金属表面。

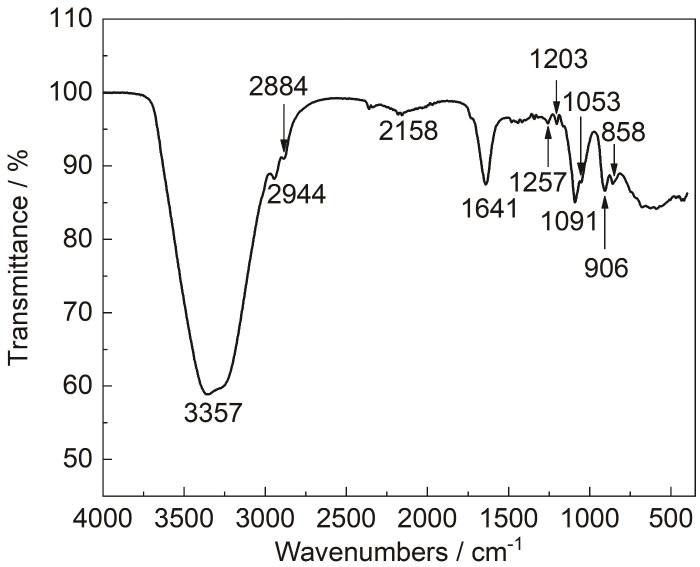

图3

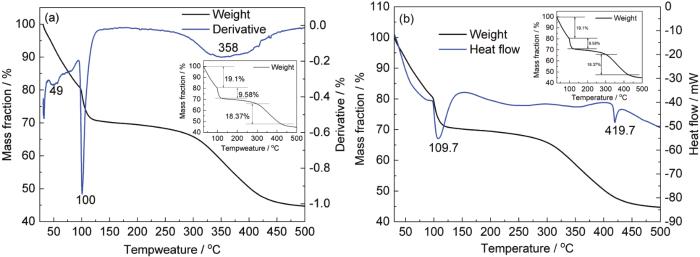

图4为Zn-Al涂料的热分析结果。由图可见,随着温度的升高,热重曲线表明质量损失明显。由图4a可见4种不同的质量损失。第一个损失在30~97 ℃范围内 (质量损失达到19.1%),这与溶剂内易挥发的甲醇蒸发有关[16]。第二个损失是在97~133 ℃之间 (质量损失有9.58%),特别是水的蒸发引起[17]。第三个损失是在从133到300 ℃左右,质量损失较少,仅有4.8%,此阶段可能是由水分子伴随硅烷脱水缩合后的蒸发所致。第四个损失是从300到430 ℃左右,质量损失高达18.37%,表明该阶段涂料中的粘结剂成分已经失效。图4b表明了质量损失与能量变化的关系,图中109.7处出现的吸热峰相对应,是由于吸收水的挥发以及与Si和C原子相连的羟基的缩合,这与第二个损失相对应。在420 ℃左右出现的吸热峰表明硅烷偶联剂的有机官能团的分解,这与第四个损失对应。分析表明涂料的热处理工艺是在100 ℃处预热,在300 ℃前烧结固化。

图4

图4

Zn-Al涂层的热重曲线

Fig.4

Thermogravimetric analysis and differential thermal analysis curves of Zn-Al coating: (a) TG-DTG, (b) TG-DTA

2.3 Zn-Al/NdFeB磁体的耐腐蚀性能

2.3.1 盐雾腐蚀实验

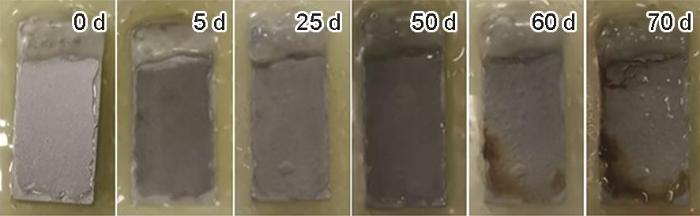

图5为Zn-Al涂层样品在NSS不同时间腐蚀后形貌。由图可见,带有Zn-Al涂层的磁体表面随着NSS时间越长,涂层表面逐渐由亮银色转变暗灰色,这是涂层中活性较高的锌粉和铝粉逐渐被腐蚀的结果。50 d时涂层表面仍然呈金属色,表明Zn-Al涂层可以有效地为NdFeB提供长时间的保护。直到60 d后涂层表面大量起泡并伴随有红锈出现,表明此时涂层的防护作用已经失效。

图5

图5

Zn-Al涂层样品在NSS溶液中不同时间腐蚀后的形貌

Fig.5

Photo-digital images of Zn-Al coating samples after NSS corrosion test at different time

2.3.2 硝酸铵快速腐蚀浸泡实验

由于Zn-Al涂层耐蚀性比较好,盐雾周期时间很长,而硝酸铵快速腐蚀实验可以较快速地测定涂层的腐蚀时间 (30,60,90和120 min对应并且与中性盐雾实验时240,500,720和1000 h),综合考虑实际情况,本论文采用耐硝酸铵快速腐蚀实验进行测试。Zn-Al涂层样品在20%硝酸铵溶液中不同时间腐蚀后的形貌如图6所示。随着腐蚀时间越长样品表面逐渐出现淡黄色,直到150 min后涂层表面明显出现腐蚀孔洞。Zn-Al涂层样品在20%硝酸铵溶液中不同时间腐蚀后的XRD谱如图7所示。由图可见,腐蚀30 min后,Zn(NO3)2、AlO(OH)、Al2O3组成的致密腐蚀产物对涂层表面的微孔和微裂纹产生积极的影响。同时这些腐蚀产物有利于抑制离子向内扩散,从而长期保护基体。腐蚀120 min后检测到Fe3O4出现,这是因为腐蚀介质扩散至基体表面中导致NdFeB迅速被腐蚀。

图6

图6

Zn-Al涂层样品在20%NH4NO3溶液中不同时间腐蚀后的形貌

Fig.6

Photo-digital images of Zn-Al coating samples after different time corrosion tests with 20%NH4NO3

图7

图7

Zn-Al涂层在20%NH4NO3溶液中不同腐蚀时间的XRD谱

Fig.7

XRD spectra of Zn-Al coating at different corrosion time in 20%NH4NO3

2.3.3 电化学测试结果

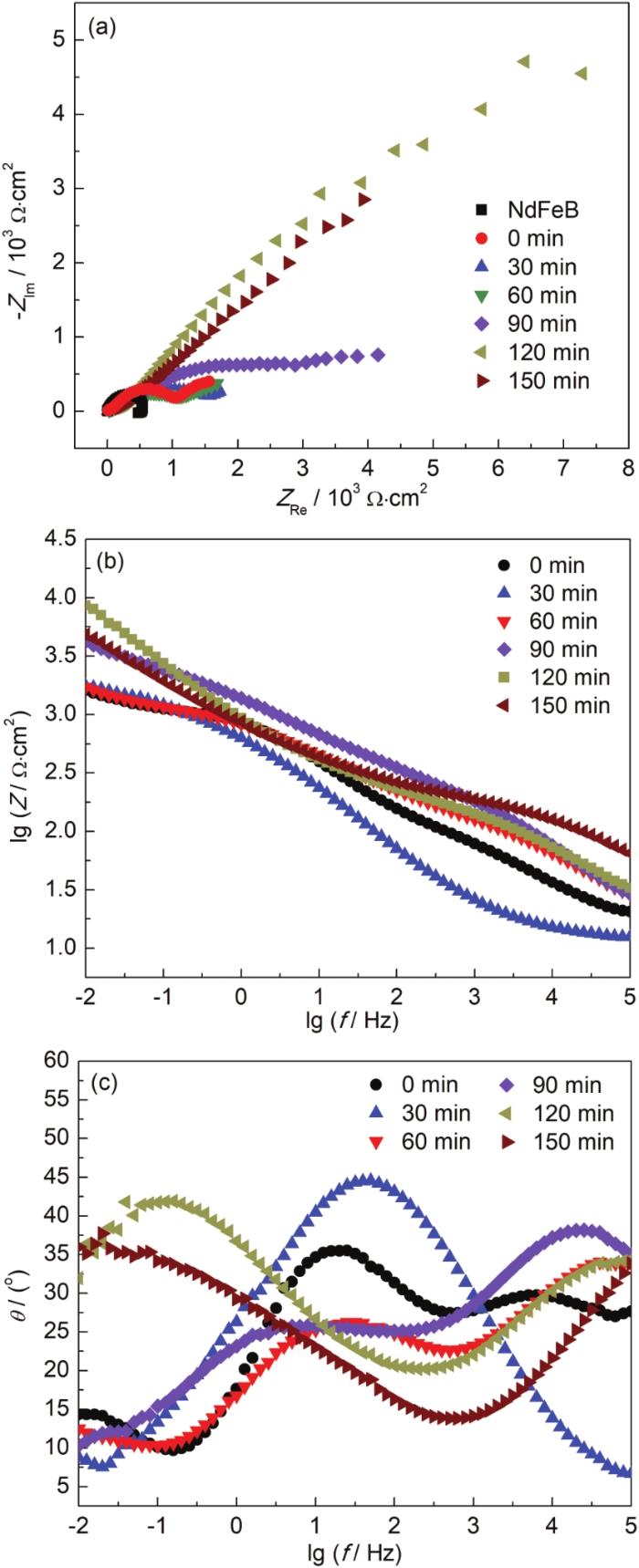

钕铁硼基体和Zn-Al涂层样品在20%硝酸铵溶液中腐蚀不同时间后的极化曲线如图8所示。表1为拟合的腐蚀电位 (Ecorr) 和腐蚀电流密度 (Icorr) 数据。极化曲线结果表明,与NdFeB基体相比,Zn-Al涂层样品的腐蚀电位发生了明显的负移,Zn-Al涂层的自腐蚀电位较NdFeB基体负移了0.254 V。从自腐蚀电位测试结果可以看出,Zn-Al涂层可以对基体起到牺牲阳极的阴极保护作用[18]。Zn-Al涂层较NdFeB基体的自腐蚀电流密度降低了一个数量级,根据Faraday定律,对于同一基体而言,腐蚀速率与腐蚀电流成正比。因此,Zn-Al涂层的耐蚀性能比烧结NdFeB基体提高了一个数量级。钕铁硼基体和Zn-Al涂层样品在20% (质量分数) 硝酸铵溶液中腐蚀不同时间后的Nyquist图和bode图如图9所示。高频电容回路对应于电化学过程,而低频电容回路对应于物质转移过程[19]。Zn-Al涂层样品的Nyquist容抗弧直径大于不含涂层的基体样品的直径,表明涂层样品的耐腐蚀性能得到有效的提高。

图8

图8

样品在20%NH4NO3溶液中浸泡不同时间后的极化曲线

Fig.8

Polarization curve of the sample in 3.5%NaCl solution after soaking in 20% NH4NO3 for different time

表1 样品在20%NH4NO3溶液中浸泡不同时间后的电化学测试结果

Table 1

| Sample | EcorrV vs.SCE | IcorrA·cm-2 | ΒcV·dec-1 | ΒaV·dec-1 | Rp |

|---|---|---|---|---|---|

| NdFeB | -0.867 | 5.035×10-5 | 0.72453 | 0.50607 | 1285.1 |

| 0 min | -1.121 | 8.480×10-6 | 0.15615 | 0.26433 | 4189.5 |

| 30 min | -1.149 | 1.534×10-5 | 0.30971 | 0.15248 | 1954 |

| 60 min | -1.075 | 5.156×10-6 | 0.10879 | 0.13806 | 3559.3 |

| 90 min | -1.090 | 6.694×10-6 | 0.30390 | 0.16827 | 4723.5 |

| 120 min | -1.026 | 7.429×10-6 | 0.24633 | 0.17862 | 5086.5 |

| 150 min | -0.940 | 2.885×10-5 | 1.12350 | 0.50481 | 5461.5 |

图9

图9

样品在20%NH4NO3溶液中浸泡不同时间后的Nyquist图和bode图

Fig.9

Nyquist (a) and Bode (b, c) diagram of the sample in 3.5%NaCl solution after soaking in 20%NH4NO3 for different time

在腐蚀初始阶段 (30 min),Ecorr电位负移,这是由于涂层表面氧化物或硅烷组成的电化学惰性层被电解质破坏。涂层内部金属被腐蚀性离子激活,随着金属Zn和Al被激活的面积逐渐增大,腐蚀电流密度相对于未腐蚀涂层增加了一个数量级,极化电阻Rp也明显下降。这表明涂层作为阳极更容易被腐蚀,涂层的保护机制是通过牺牲Zn和Al薄片来对NdFeB基体进行阴极保护。其他研究也报道了类似的结果[20]。随着腐蚀时间越长,Ecorr逐渐正移,Rp逐渐增大,同时腐蚀电流密度对于腐蚀初期 (30 min) 下降一个数量级,表明涂层中的金属Zn、Al以及其氧化物产生的腐蚀产物沉淀在涂层的微孔和微裂纹中,阻碍了电解液的渗透,同时减小了金属薄片的活性面积。阴极保护持续时间达到120 min后,Ecorr和Rp继续增大,说明涂层的物理屏蔽功能仍然有效。至腐蚀150 min后,腐蚀电流密度增大,这表明腐蚀介质通过涂层腐蚀后的裂纹或孔洞直接与NdFeB基体接触。如图6所示,涂层表面产生明显的腐蚀孔洞和红锈,此时涂层的物理屏蔽功能失效,涂层被破坏。

2.3.4 Zn-Al涂层耐腐蚀机理

如图9b所示,在低频下的阻抗模量 (|Z|) 随着腐蚀时间的延长而增加,然后在150 min后降低。在非常低的频率 (0.01 Hz) 下通常被用作评估涂层阻隔功能的标准[21]。显然涂层阻隔功能直至150 min后失效。通过对Nyquist和bode图的分析,表明涂层样品腐蚀过程经历了三个阶段。第一阶段,图9c图显示,Zn-Al/NdFeB的电化学阻抗谱有三个时间常数,6.3 kHz、20 Hz和16 mHz,分别代表涂层表面的钝化膜的电阻及其相对电荷转移电阻和金属薄片的电化学反应。腐蚀30 min后,表面的钝化膜被硝酸铵腐蚀,暴露出活性金属,此时高频相位角峰值移动至50 Hz。第二阶段,与腐蚀初期比,图9a中Nyquist图其形状有所变化,高频容抗弧显著变小。腐蚀60和90 min后的bode图中也出现与未被腐蚀涂层类似的高频峰和中频峰,代表暴露出来的活性金属表面再次被腐蚀产物 (Zn(NO3)2) 包裹,这与XRD的结果一致。第三阶段,随着腐蚀120 min后,腐蚀介质逐渐到达基体,在这个阶段其Nyquist图形状与之前出现巨大差异,高频容抗半圆环变得不明显,且高频容抗环半径减小,低频容抗弧呈斜率似为1的直线,说明涂层的物理屏蔽作用逐渐失效。

2.4 涂层对磁性能的影响

图10

图10

原始样品、300 ℃热处理样品和Zn-Al涂层样品磁性能

Fig.10

Magnetic properties of original samples, 300 ℃ heat treated samples and Zn-Al coating samples: (a) demagnetization curve at room temperature, (b) magnetic property data analysis

3 结论

(1) 通过优化后在NdFeB基体表面制备了厚度约27 µm的Zn-Al涂层,中性盐雾可达1000 h以上。采用化学键合理论解释了Zn-Al涂层的形成机理。

(2) Zn-Al涂层对NdFeB基体起到牺牲阳极的阴极保护作用。Zn-Al涂层样品腐蚀电流密度比基体降低了一个数量级。涂层的腐蚀过程可以分为三个阶段。第一阶段,氧化物或硅烷组成的电化学惰性层被电解质破坏和金属薄片被腐蚀性离子激活;第二阶段,由于涂层的腐蚀产物和锌铝薄片共同作用,形成物理屏蔽层;第三阶段,随腐蚀产物的增多涂层出现腐蚀孔洞,涂层失效。

(3) Zn-Al涂层样品与热处理后的样品磁性能接近,方形度略有降低,涂层的制备过程对磁体的磁性能没有显著的影响。

参考文献

New material for permanent magnets on a base of Nd and Fe (invited)

[J].

Oxidation behavior of Nd-Fe-B magnets

[J].

Corrosion behaviour of Nd-Fe-B permanent magnetic alloys

[J].

Electrochemical characterization of galvanically coupled single phases and nanocrystalline NdFeB-based magnets in NaCl solutions

[J].

Corrosion characteristics of Nd-Fe-B sintered magnets containing various alloying elements

[J].

Zinc coating method for Nd-Fe-B magnets

[J].

Effects of ultrasonic electroless Ni-P plating on the corrosion resistance of sintered ndfeb magnets [J] J

超声化学镀对烧结钕铁硼磁体抗腐蚀性能的影响

[J].

Comparative electrochemical studies of zinc chromate and zinc phosphate as corrosion inhibitors for zinc

[J].

Corrosion behavior of chromium-free dacromet coating in seawater

[J].

Inspective method of Dacromet treatment

[J].

达克罗处理的检测方法

[J].

Proton exchange nanocomposite membranes based on 3-glycidoxypropyltrimethoxysilane, silicotungstic acid and α-zirconium phosphate hydrate

[J].

Silanes and rare earth salts as chromate replacers for pre-treatments on galvanised steel

[J].

Optical monitoring of sweat pH by a textile fabric wearable sensor based on covalently bonded litmus-3-glycidoxypropyltrimethoxysilane coating

[J].

Evolution of two acid steps sol-gel phases by FTIR

[J]. J.

Inelastic electron tunnelling spectroscopy of silane coupling agents

[J].

Polymerization of hybrid organic-inorganic materials from several silicon compounds followed by TGA/DTA, FTIR and NMR techniques

[J].

Mechanical properties and in vivo study of modified-hydroxyapatite/polyetheretherketone biocomposites

[J].

Corrosion behavior of domestic galvanized steel in different water environment: fresh water and salt water

[J].

国产镀锌钢在不同水环境中的腐蚀行为: I淡水和盐水

[J].

A preparation method and effects of Al-Cr coating on NdFeB sintered magnets

[J].

Enhancement of the corrosion resistance of zinc-aluminum-chromium coating with cerium nitrate

[J].

Corrosion protective performances of commercial low-VOC epoxy/urethane coatings on hot-rolled 1010 mild steel

[J].