复合材料由于具有高比强度、结构重量轻、性能上可设计等优点,目前广泛应用于装备主承力结构、次承力结构、零部件等,已成为对国家高新技术具有支撑作用的关键材料[1-3]。由于其广泛用于滨海等苛刻的应用环境中,产品寿命是制约工程应用的关键问题。一般而言,复合材料在非苛刻应用中的使用寿命可以根据先前的使用经验进行估算[4]。复合材料预期寿命应足够长,因为在许多应用中,如航海工程、天然气管道、化学品储罐、地下电缆、人员安全设备和零部件等,可能很难进行检查,在服役期间的可靠性是产品质量的核心指标[5,6]。目前已有多种非机械技术预测复合材料在暴露于高温、高湿或自然风化及其组合后的残余强度和预期寿命[7-10]。很多研究者通过Arrhenius方程采用外推法来推测复合材料在低温环境的使用寿命[11]。近年来,人们在塑料、橡胶使用寿命预测方法开展了大量深入的研究工作,表明复合材料在自然老化情况下并不完全符合Arrhenius公式,采用外推法来推测使用寿命误差非常大,目前没有一种非常好的方法来预测复合材料的老化规律[12,13]。

针对复合材料在自然环境的老化情况,本项工作提出了两种综合预测方法,选择复合材料常用的基体材料聚乙烯作为试验对象,在青岛海洋大气环境中开展了相关材料多个试验周期自然暴晒试验,基于力学性能演变数据,实现了在比较复杂的环境因素条件下的腐蚀老化预测,并验证了预测精度。

1 预测方法

1.1 自然风化模型

其中,P01为初始特性值,D为辐射量,a和b为常数。

1.2 多因素叠加模型

任何降解过程的建模都需要有关材料特性随时间变化的信息。而且,这些性质的变化率随降解剂的量而变化。已提出的用于性能退化的半经验关系 (线性和对数关系)[16],通常使用以下公式拟合:

其中,k为反应速率 (或降解速率),P为材料性能 (例如强度或刚度),T为温度,t为老化时间。一般假设材料性能随时间呈指数衰减到渐近值 (通常为0)。这种方法假定同时发生的多个老化过程的情况合并为一个与时间有关的过程。

当设

在试验周期内,年平均气温几乎不变,忽略温度T变化对k的影响,得:

2 青岛海洋大气环境试验方法

试验材料为聚乙烯,拉伸样品的规格为180 mm×20 mm (其中平行段宽10 mm),弯曲样品的规格为80 mm×15 mm。试验地点为青岛海洋环境试验站大气暴晒场 (东经120°41′、北纬36°20′),处于黄海之滨。试验参照GJB 8893.2—2017进行,试验前对试样进行拍照记录。试样通过绝缘瓷柱固定在面向赤道的大气暴晒架上,呈45° (相对水平面),暴晒3、6、9、12、15、18和24个月后分别进行回收。

试样回收后,使用数码相机进行拍照,记录试样宏观老化形貌,借助于Hirox 8700显微镜观察其微观老化情况。利用CMT5305型拉伸试验机,参照GB/T 1447—2005获取试样暴露不同周期后的拉伸强度数据,参照GB/T 1449—2005获取弯曲强度数据,加载试验速率为2 mm/min。基于获取的这些数据,分析聚乙烯力学性能演变规律,建立以辐射量为自变量的自然风化模型和以老化时间为自变量的多因素叠加模型。

3 腐蚀老化环境影响因素分析

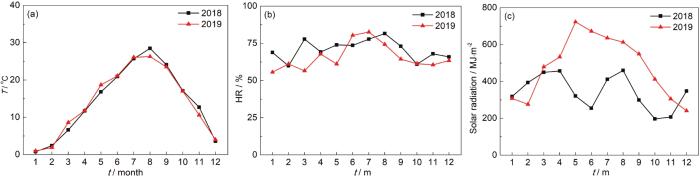

图1

图1

试验期间青岛试验站大气温度、湿度及日照辐射量数据

Fig.1

Atmospheric temperature (a), relative humid (b) and solar radiation (c) data of Qingdao test station during the test period

辐射量与气温类似,也呈现一定的季节波动性,其除受太阳辐射角度和距离 (随季节变化) 影响外,还与阴晴等天气状况相关,因而波动幅度相比气温较小。辐照会诱发光氧老化:光照中的紫外线能够激发高分子链段生成活性自由基,进而与空气中的氧反应而发生光氧老化降解[18]。

4 老化预测模型建立

4.1 聚乙烯力学性能演变规律

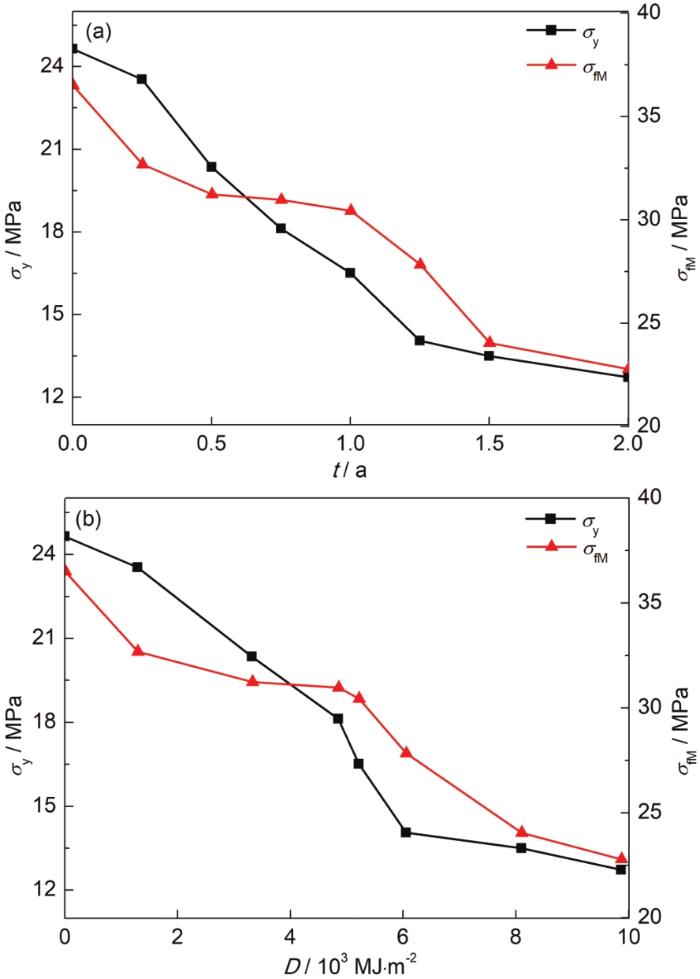

图2

图2

聚乙烯随老化时间和辐射量力学性能变化

Fig.2

Changes of mechanical properties of polyethylene with aging time (a) and solar radiation (b)

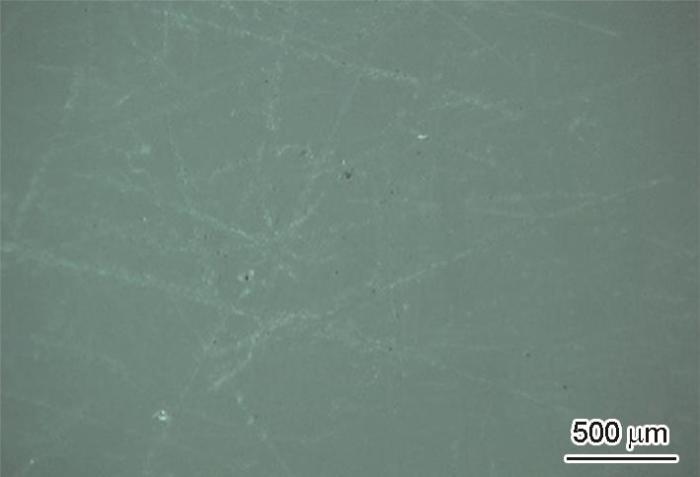

图3

图3

聚乙烯暴露24个月微观老化形貌

Fig.3

Aging micro-morphology of polyethylene exposed for 24 months

4.2 聚乙烯自然风化模型预测研究

采用自然风化模型对聚乙烯力学性能随辐射量演变趋势进行了预测,分别将暴露不同周期的聚乙烯拉伸和弯曲力学数据与试验期间总辐射量数据代入

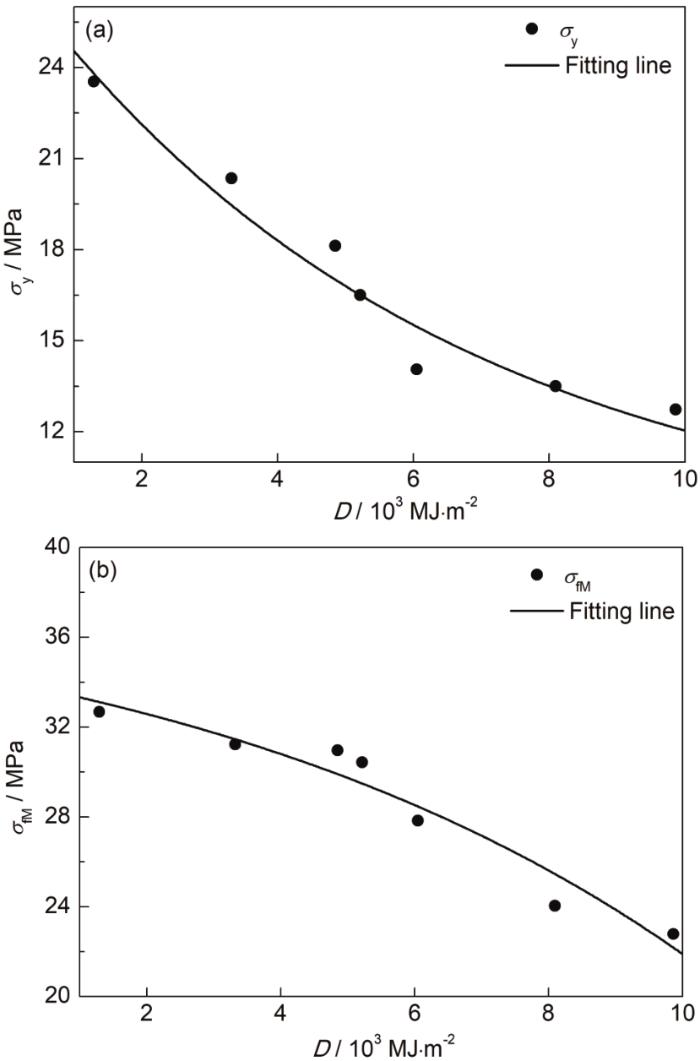

图4

图4

拉伸性能和弯曲性能自然风化模型

Fig.4

Natural weathering model of bending (a) and tensile (b) mechanical properties

其中,拉伸性能σy预测方程为:

弯曲性能σfM预测方程为:

当D=0时,得σy0=8.16+19.24=27.40 MPa和σfM0=38.97-4.99=33.98 MPa,与实测原始性能数据差别不大。拉伸性能σy和弯曲性能σfM拟合的相关系数分别为0.98和0.97,满足可信任要求。

4.3 聚乙烯多因素叠加模型预测研究

采用多因素叠加模型对聚乙烯力学性能随暴露时间演变趋势进行了预测,分别将暴露不同周期的聚乙烯拉伸和弯曲力学数据与试验时间代入

图5

图5

拉伸性能多因素和弯曲性能多因素叠加模型

Fig.5

Multi-factor superposition model of bending (a) and tensile (b) mechanical properties

其中,拉伸性能σy预测方程为:

弯曲性能σfM预测方程为:

当t=0时,得σy0=25.07 MPa和σfM0=35.37 MPa,与实测原始性能数据差别不大。拉伸性能σy和弯曲性能σfM拟合的相关系数分别为0.97和0.95,同样满足可信任要求。

4.4 预测误差分析

基于预测方程计算聚乙烯不同力学性能的原始性能P0值,并与实际测得的空白对照试样原始数据对比判断构建模型的准确性。自然风化模型和多因素叠加模型得出的P0预测值与实测值见表1。由表可见,采用自然风化模型预测,拉伸强度预测误差为11.20%,弯曲强度预测误差为6.88%;而采用多因素叠加模型,拉伸强度预测误差为1.75%,弯曲强度预测误差为3.07%,整体上预测精度高于自然风化模型。

表1 聚乙烯自然风化与多因素叠加模型预测精度

Table 1

| Model | Theoretical prediction value | Measured value | Error | |

|---|---|---|---|---|

| Natural weathering | σy0 / MPa | 27.40 | 24.64 | 11.20% |

| σfM0 / MPa | 33.98 | 36.49 | 6.88% | |

| Multi-factor superposition | σy0 / MPa | 25.07 | 24.64 | 1.75% |

| σfM0 / MPa | 35.37 | 36.49 | 3.07% |

基于多因素叠加模型获得了聚乙烯拉伸强度和弯曲强度的k值,ky0=0.4401MPa/a,kfM0=0.2126 MPa/a。拉伸强度的k值是弯曲强度的2倍,表明拉伸性能老化速率大于弯曲性能老化速率。

5 结论

(1) 聚乙烯在青岛海洋大气环境下暴露后,拉伸性能、弯曲性能等力学指标随老化时间和总辐照量均呈下降趋势,24个月暴晒造成其表面微裂纹损伤,对其力学性能产生较大影响。

(2) 基于聚乙烯在青岛大气环境的力学性能演变规律,考虑环境因素的综合影响作用,分别建立了以辐射量为自变量的自然风化模型和以老化时间为自变量的多因素叠加模型;自然风化模型预测对拉伸性能和弯曲性能预测误差均小于11.20%,多因素叠加模型则均小于3.07%,预测精度更高。

参考文献

Application of lightweight compostie technology in manufacturing naval ship

[J].

复合材料轻量化技术在舰船制造领域的应用

[J].

Application of composite materials in ships

[J].

复合材料在舰船上的应用

[J].

Corrosion resistance of epoxy resin/recrystallized silicon carbide composite

[J].

环氧树脂/重结晶碳化硅复合材料的抗腐蚀性能

[J].

Prediction of service life of the glass fibre reinforced composite

[J].

玻璃纤维增强复合材料的寿命预测

[J].

Durability analysis and lifetime calculation of silane impregnated concrete structure

[J].

硅烷保护混凝土结构耐久性提升分析与寿命计算

[J].

Chloride penetration resistance of polyvinyl alcohol fiber concrete under dry and wet cycle in chloride salt solutions

[J].

干湿循环下聚乙烯醇纤维混凝土抗Cl-渗透性能研究

[J].

Fatigue life prediction method of the composite adhesive bonding repair

[J].

复合材料修补结构的疲劳寿命预测方法

[J].

Application of Arrhenius equation in storage life evaluation of ammunition

[J].

阿伦尼乌斯公式在弹箭贮存寿命评估中的应用

[J].

Prediction and comparison of shelf life of solid rocket propellants using Arrhenius and Berthelot equations

[J].

Durability and service life prediction of GFRP bars embedded in concrete under acid environment

[J].

Accelerated ageing and lifetime prediction of poly (3-hydroxybutyrate-co-3-hydroxyvalerate) in distilled water

[J].

Evidence of non-Arrhenius behaviour from laboratory aging and 24-year field aging of polychloroprene rubber materials

[J].

Lifetime prediction method of polypropylene

[J].

聚丙烯使用寿命预测方法

[J].

Effect of temperature and moisture on the creep of polymeric materials 1. One-dimensional extension under stationary temperature-moisture conditions

[J].

Characterization of the ageing process of one-component polyurethane moisture curing wood adhesive

[J].

Nonlinear viscoelastic-degradation model for polymeric based materials

[J].

Study on the hygrothermal ageing of glass fiber reinforced thermoplastic polyester composite

[J].

玻纤增强热塑性聚酯复合材料湿热老化研究

[J].