钢的龟裂是钢表面产生的类似龟背纹路的裂纹。含铜钢在生产过程中常出现龟裂问题。含铜钢的龟裂常见于钢坯高温加热和轧制过程中,但在冷却后才方便观察到。钢的龟裂也称为铜脆、红脆、热脆或热裂。人们早已认识到了含铜钢的龟裂问题,古代中国铁匠行里就有“铜铁不同炉”的祖传规矩[1]。在20世纪初,已有文献研究红脆现象,自20世纪50年代以来,由于钢中残余Cu量的增加对生产上带来的质量问题,对铜脆的研究[2-13]一直在持续。如果钢在加热过程已经发生热裂,在后序轧制或锻压过程中会因为应力作用导致更严重的开裂。含Cu钢的表面热脆是由液脆引发,归根结底是钢在加热、变形过程中,形成了低熔点富铜液相并向晶界渗透,导致晶界强度下降。因此,含Cu钢的热脆性与氧化性气氛及富铜相的含量、渗透性等因素密切相关[4, 7]。降低含Cu钢晶界中富铜液相的渗透量能够明显抑制含Cu钢表面热脆性的发生。

1 实验方法

实验材料使用生产中热轧后的含Cu耐候钢,检测其化学成分 (质量分数,%) 为:C 0.20,Si 0.7,Mn 1.5,S 0.012,P 0.019,Cu 0.30,Al 0.1,Fe余量。材料中增加0.20%Cu,目的是提高材料的耐大气腐蚀性能。在进行微观分析前,在材料龟裂部位取样后用环氧树脂封装,然后依次使用200、600、800、1000、1500、2000号砂纸研磨,最后使用2.5和1.5 μm的抛光膏对试样表面进行抛光。

试样用环氧树脂封装,研磨抛光后,用5% (体积分数,%) 硝酸酒精溶液腐蚀,使用光学显微镜观察试样钢/氧化皮界面附近晶界氧化、开裂情况。采用EPMA-1610电子探针显微分析仪 (EPMA) 观测钢/氧化皮界面附近Cu、Mn、S、O、Fe的浓度,利用EPMA测试结果,分析其浓度变化原因,并对相应区域背散射电子成像。采用PHILIPS XL-30FEG扫描电镜 (SEM) 对钢热轧开裂部位钢/氧化皮界面进行观察。

2 结果与讨论

2.1 含Cu钢生产中的龟裂问题

图1是含Cu耐候钢在热轧生产过程中发生钢边角部位裂纹形貌,开裂较严重。在热轧过程中,钢的边角部位变形最大,残余应力也最大,而且钢材的边角部位最先冷却,冷却速度快于其他部位,因此很难通过重结晶将残余应力完全释放。在这种情况下,在边角部位存在导致龟裂的诱因时,钢更容易出现开裂,影响钢材最终质量。含Cu耐候钢的开裂问题,除了受到应力、变形量、冷却速度等因素影响,在热轧过程中,Cu的富集及其他因素的影响,本文也进行了探讨分析。

图1

2.2 龟裂部位组织观察及分析

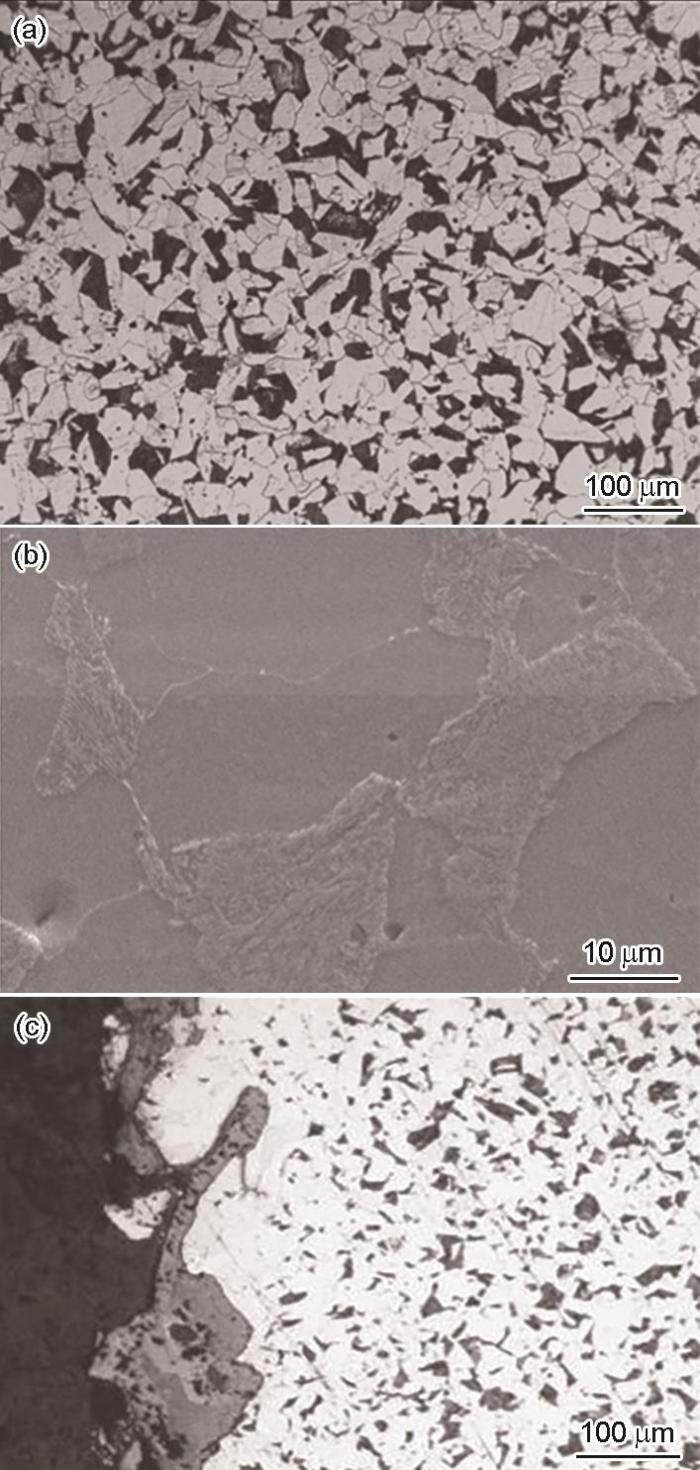

图2

图2

含铜耐候钢中心部位和龟裂部位光学显微形貌及微观组织SEM形貌

Fig.2

Optical microstructure of the Cu-containing weathering steel center (a) and surface crazing on the steel corner (b, c) and SEM images of mircrostructure of the steel

2.3 龟裂模式分析

图3

图3

含铜耐候钢龟裂部位光学显微形貌

Fig.3

Optical microstructures of steel surface crazing (a) and the detail of the selected rectangle area in Fig.3a (b)

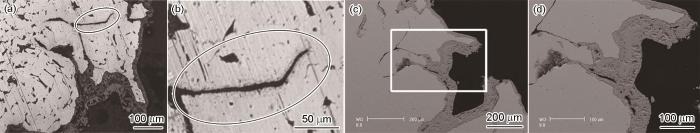

图4a,b为另一龟裂部位金相形貌,其中有一条裂纹已扩展至钢基体深处 (图4a)。由图4b局部放大图可以仔细观察裂纹扩展的最前沿,此部位裂纹两侧钢基体已发生内氧化,裂纹尖端也存在内氧化现象。对此部位进行扫描电镜观察,如图4c,d所示为龟裂部位截面扫描电镜微观形貌。此部位的钢表面在龟裂后已发生强烈氧化,尤其形状类似半环状龟裂内部形成了较厚的氧化皮 (图4c)。对图4所示区域的裂纹进行观察,在距钢/氧化皮界面较远处的裂纹前沿中未发现明显的氧化产物 (图4b椭圆区域及图4d),但裂纹两侧及尖端中已经发生了一定程度的内氧化现象 (图4b)。可以初步判断氧还未大量扩散进入裂纹中,此段裂纹虽然已经发生内氧化,因为程度较轻,所以裂纹内没有明显的氧化物。出现这种现象,推测可能有两种情况,一是此处裂纹的扩展是热轧应力直接作用的结果,此时,裂纹刚生成,进入裂纹中的O不足,会完全被裂纹两侧的Fe及合金元素消耗掉,结果仅发生内氧化现象,没有足够的O与Fe生成氧化皮;其二是钢表面形成的氧化皮具有一定的保护作用,阻止了O进一步向裂纹中大量扩散,氧量不足,新生裂纹中不能生成明显氧化物。所以推断此部位开裂与热轧应力、晶界内氧化作用有关,此时晶界内氧化降低了晶界强度,使钢在受到热轧应力的作用时,易发生开裂。在两种因素的共同作用下,开裂沿着晶界扩展。

图4

图4

含铜耐候钢龟裂部位光学显微形貌及SEM形貌

Fig.4

Optical microstructures (a, b) and SEM images (c, d) of steel surface crazing (a, c) and the detail of the selected rectangle area in Fig.4a (b) and Fig.4c (d)

以上观察讨论进一步说明,氧化性气氛中热轧对含铜耐候钢热裂的影响非常大,在钢产生晶界氧化及晶界内氧化的同时,热裂更严重。

有关文献[22]研究表明,含铜钢在热轧或连铸时生成表面裂纹的原因之一可能是以下的过程:含Cu钢加热时,Cu会富集到钢/氧化皮的界面,超过其溶解度时则成为富Cu相;当加热温度超过富Cu相的熔点 (1100 ℃) 时就成液相,富Cu相沿钢基体中的晶界渗透,最终导致Cu的晶界偏聚引发裂纹产生。

图5分别为热轧含Cu耐候钢龟裂部位、非龟裂部位的合金元素分布EPMA面扫描分析照片,其中图5b、4c为龟裂部位合金元素分布EPMA扫描分析图。观察图5中各元素EPMA结果,发现Cu在钢/氧化皮界面出现富集,而且从图5b可明显观察到Cu是沿着钢/氧化皮界面轮廓富集,图5a中除了在部分裂纹中出现富集以及热裂较严重部位不太明显外,富集的Cu也基本沿着钢/氧化皮界面轮廓出现,这说明在其他合金元素氧化后会有Cu残留并富集在钢/氧化皮界面。而图5b中Cu沿钢/氧化皮界面分布更均匀,说明在未发生热裂时,Cu在氧化气氛中能够均匀分布在钢/氧化皮界面,这点与其他文献[23]中Cu在基体中呈网状分布有差别。Cu的富集会形成低熔点富铜相,富铜相又极易沿晶界渗透。扫描结果显示Mn在氧化皮中浓度分布较均匀,且比基体中低,未出现明显富集。另外,Mn除了在钢基体中均匀分布外,还存在点状分布的特点。S作为有害元素,在炼钢时要控制其含量尽量低。观察发现钢基体中S成点状分布,而且除了部分S的点状分布与Mn的重合外,还多出很多,这些点状分布存在形式应该都是硫化物,即为MnS、FeS及CuS。仔细观察可见Mn在氧化皮表面的浓度比氧化皮内部要稍高些,而且Mn较高浓度部位的Mn明显沿氧化皮表面轮廓线分布。氧化皮表明S也出现局部富集现象,部分钢/氧化皮界面也有S分布,而且在这两个部位的局部呈均匀分布,与钢中的点状分布有明显区别,而且S在氧化皮及钢/氧化皮界面中的局部均匀分布与Mn在这些部位的分布一致,但比Mn范围小,浓度并不高,推测S在高温过程中被氧化成气体而挥发,Mn、S在氧化皮中这种分布特征的还需进一步研究。

图5

图5

含铜耐候钢龟裂部位及非龟裂部位背散射电子图像及Cu、Mn、S、O、Fe分布

Fig.5

BSE images of cracked sample after hot rolling (a) and non-cracked sample (b) and the distribution of O, Fe, Cu, Mn and S

观察图5b所示的龟裂区域,在钢裂纹的凹陷部位,Cu在钢/氧化皮界面分布较少,而且不均匀,此部位的Cu可能已经扩散到裂纹深处或晶界中,但在龟裂区域的钢基体呈凸峰部位,Cu呈现较均匀分布。推测Cu的这种分布特点影响了各部位的氧化程度,Cu的均匀分布在一定程度上能阻止钢的进一步氧化,即钢/氧化皮界面上的富铜相能阻止O向钢中大量扩散。

以上是对Cu沿着钢/氧化皮界面轮廓富集情况进行的讨论。观察图5b可见部分Cu富集在非钢/氧化皮界面,如图6a中区域A所示,区域A为钢中龟裂部位的凸峰位置,其周围Cu富集分布较均匀,但出现了贯通性Cu富集。对此部位分别进行金相 (图6b中区域B) 及扫描形貌观察 (图6c)。在6c所示的扫描形貌中,可以观察到此部位Cu富集区形貌与周围钢及氧化皮有明显区别,结合图5a中O、Fe的分布图,此部位Cu富集区未发生氧化现象。对其金相组织观察,如图6b中区域B所示,贯通性Cu富集组织形貌也不同于周围的钢组织形貌,推断在富铜相的影响下形成了贯穿性裂纹,裂纹中充满了富铜相。因为未观察到裂纹周围钢基体中的Cu分布明显降低,但Cu在该裂纹起始位置附近钢/氧化皮界面的分布量,相比附近界面,尤其相对裂纹中,明显减少。这也说明,含铜耐候钢在氧化的同时也发生了低熔点富铜相沿裂纹扩散、富集的现象[3],同时低熔点富铜相又会促进热轧时裂纹的扩展。

图6

图6

贯穿性裂纹中富铜相形貌图

Fig.6

Images of Cu rich phase in penetrating crack: distribution of Cu in area A (a), optical microstructure (area A in Fig.6a) (b) and SEM image of area A in Fig.6a (c)

一般来说,晶粒内杂质原子周围形成一个很强的弹性应变场,相应的化学势较高。而晶界的结构疏松,应变场弱,化学势低,具有一定的表面效应。晶格内的溶质原子能量比晶界的能量要高,所以溶质原子有自发向晶界偏聚的趋势。在外部条件的作用下,如温度足够高、应力足够大提供了足够的驱动力时,晶界便很容易成为易扩散通道。存在以下晶界偏聚方程:

式中,C为溶质原子在晶界的浓度;C0为溶质原子在晶格内的浓度;

综上所述,含Cu耐候钢在生产加热及热轧过程中,钢/氧化皮界面处出现了Cu的富集。钢中铜的富集没有形成明显的网状,而是沿裂纹分布。钢/氧化皮界面附近钢基体中出现了晶界氧化及晶界内氧化现象。在热轧应力的作用下,钢晶界氧化、晶界内氧化与富Cu相在裂纹中的富集都会促使钢进一步发生较严重的开裂。

3 结论

(1) S在热轧含铜耐候钢中成点状分布,在氧化皮中呈局部均匀分布,而且S与Mn的局部分布位置一致。

(2) 热轧含Cu耐候钢中富铜相分布特征与实验中观察到的富Cu相网状分布不同。在热裂部位,其富Cu相主要富集在钢/氧化皮界面及部分裂纹中;而在非热裂部位,富Cu相主要富集在钢/氧化皮界面。

(3) 含Cu耐候钢热轧开裂裂纹有3种模式:热轧应力与晶界完全氧化协同作用引发热裂。含铜钢晶界完全氧化会引起晶界强度明显降低,在轧制应力作用下裂纹优先沿晶界扩展,甚至形成分支裂纹,轧制应力与晶界氧化的协同作用会加速裂纹扩展,开裂裂纹中充满氧化物;热轧应力与晶界内氧化共同作用导致热裂。晶界发生内氧化后,晶界强度降低,在热轧应力作用下,易发生晶界开裂,裂纹中没有明显氧化物;热轧应力与富铜相共同作用导致开裂。含铜耐候钢发生氧化后形成低熔点富铜相,沿裂纹扩散、富集[3],低熔点富铜相又会促进裂纹扩展。

参考文献

Surface hot shortness in low-carbon steel

[J].

Effects of alloying elements on solubility and surface energy of copper in mild steel

[J].

The effect of nickel on the high-temperature oxidation characteristics of copper-bearing steels

[J].

Hot rolling and heat treatment of Ni-Cu-Cb(Nb) steel

[J].

Strain rate dependence of Cu embrittlement in steels

[J].

The effect of copper segregation on cracks of hot-rolled light gauge strips in CSP line

[J].

CSP工艺热轧钢带中Cu的偏聚对裂纹的影响

[J].

Suppression of surface hot shortness due to Cu in recycled steels

[J].

Copper precipitation behavior in Cu-Fe alloys

[J].

Fe-Cu合金体系中Cu析出规律

[J].

Surface crazing of Mn-Cu weathering steel

[J].

Mn-Cu耐候钢的表面龟裂

[J].通过在1260℃进行的保温实验, 研究了Mn-Cu耐候钢的龟裂现象. 结果表明, 在氧化气氛中经过不同时间高温保温处理, Mn-Cu耐候钢表层均出现了不同程度的龟裂. EPMA结果表明, Cu在基体/氧化皮界面区出现富集, Cu在珠光体中的含量高于铁素体. Mn-Cu耐候钢在高温保温过程中表层发生的脱碳现象导致脱碳层中珠光体析出数量减少, 致使过多的Cu在晶界析出偏聚、形成富Cu相, 进而加剧钢的表面龟裂. 在还原气氛中高温保温处理后, 没有发现Mn-Cu耐候钢出现上述现象.

Phenonmenon of Cu segregation in Cu-containing steel during soaking at 1150 ℃

[J].

含铜钢在1150 ℃高温保温条件下的铜偏聚现象

[J].

Application of high-performance weather-proof steel in steel plate composite beam bridge

[J].

高性能耐候钢在钢板组合梁桥中的应用

[J].

Research status and development trend of weathering bridge steel

[J].

耐候桥梁钢的研究现状与发展趋势

[J].

Research progress and engineering application of long lasting high performance weathering steel bridges

[J].

长寿命高性能耐候钢桥研究进展与工程应用

[J].

Influence of microstructure of AH32 corrosion resistant steel on corrosion behavior

[J].

AH32耐蚀钢显微组织对其腐蚀行为的影响

[J].根据《油船货油舱耐蚀钢性能标准》规范, 通过浸泡实验测量了AH32耐蚀钢在货油舱底部模拟环境中的腐蚀过程. 采用失重测量、电化学极化与阻抗方法、扫描电镜和电子探针等手段, 分析了AH32耐蚀钢显微组织对其腐蚀行为的影响. 实验结果表明: 模拟货油舱底板腐蚀实验中, AH32耐蚀钢的轧制面因珠光体所占面积分数小而腐蚀速率较低, 其横截面则因珠光体面积分数大而造成腐蚀速度较快, 而且二者的腐蚀速度均随浸泡时间的延长而加速. 此外, 轧制面表面有均匀腐蚀和因夹杂物溶解所形成的蚀坑, 而横截面的腐蚀则沿条带状珠光体组织而有选择的进行. 样品的珠光体区域在浸泡后有碳富集, 这是造成腐蚀随浸泡时间延长而加速的原因.

Corrosion evolution of low alloy steel in deaerated bicarbonate solutions

[J].

Effect of Cu on corrosion behavior of low alloy steel under the simulated bottom plate environment of cargo oil tank

[J].

Formation reason and control measure of surface crazing of maglev vehicle sleeper weather resisting H beam

[J].

磁浮列车轨枕用耐候H型钢表面龟裂的成因及控制

[J].

Study on defect analysis and control measures of copper-brittleness of dual phase steel containing copper

[J].

含铜双相钢“铜脆”缺陷分析与控制措施研究

[J].

Effect of the residual copper in steel on the product properties and its countermeasures

[J].

钢中残余铜的危害及其对策

[J].