磷酸是一种多元弱酸,可以用来对不锈钢进行表面预处理,提高不锈钢的耐腐蚀性[1];同时,磷酸也能电离出H+,发生还原反应,所以它也会使金属发生腐蚀[2]。316L不锈钢是一种奥氏体不锈钢,因其具有良好的耐腐蚀性能和力学性能,是磷酸生产、储存和运输的主要结构材料[3,4]。目前,已有许多关于添加磷酸盐作缓蚀剂和使用磷酸对不锈钢进行表面预处理的研究,Prabakaran等[1]研究了磷酸浓度对316L不锈钢表面预处理的影响,表明采用40%磷酸进行预处理后的不锈钢在格林氏液中展现了最好的耐腐蚀性。对不锈钢在磷酸环境中的腐蚀研究主要在于磷酸中的Cl-、S2-等杂质离子以及温度、流速等外界条件对腐蚀的影响[3-5]。Sánchez-Tovar等[4]研究了在磷酸环境中温度 (25~60 ℃) 和水动力条件对316 L不锈钢腐蚀的影响,认为温度的影响显著大于其它外界因素的影响,温度的升高会抑制钝化,加速腐蚀,水动力条件则对腐蚀的影响较小。

不锈钢的耐腐蚀性是由其表面形成的钝化膜的性能决定的,钝化膜可以隔绝腐蚀性介质进一步和基体接触,其由合金成分和使用环境所决定[6]。有研究[7]表明不锈钢在溶液中形成的钝化膜由双层结构组成,外层为富Fe3+复合物,内层为Fe-Cr-Ni氧化物。但是,在磷酸介质中,由于磷酸能和Fe形成多种可溶和不可溶的磷酸产物,外层组分及钝化膜结构会随pH变化[8]。在酸性和中性环境下,Fe的不溶磷酸盐可能会析出成为钝化膜的外层;在碱性环境中,表面则更易形成Fe的氢氧化物[9];由于在不同磷酸环境中不锈钢表面形成的钝化膜结构和性能并不明确,因此探究不同浓度磷酸溶液中钝化膜特征对于不锈钢耐蚀性的影响机理很有必要。本文利用动电位极化曲线、电化学阻抗谱、恒电位极化曲线、Mott-Schottky曲线等电化学方法,结合XPS表面分析方法,对不同磷酸浓度下316L不锈钢的电化学腐蚀行为进行了测试,最终明确其表面钝化膜的结构和性能及其对耐腐蚀性能的影响。

1 实验方法

实验材料为316L不锈钢板材,其化学成分 (质量分数) 为:Cr 16.0%,Ni 12.0%,Mo 2%,Mn 2.0%,Si 1.0%,C 0.03%,S 0.03%,P 0.045%,余量为Fe。实验介质为磷酸溶液,由去离子水和分析纯磷酸 (85%,质量分数) 配置成摩尔浓度分别为0.1、0.2、0.5、1和2 mol/L的磷酸溶液。试样规格为10 mm×10 mm×2 mm,实验前先将样品制备为电极,依次用砂纸打磨,用去离子水和酒精冲洗、吹干,放入干燥皿备用。

采用Zahner型电化学工作站在25 ℃恒温水浴锅中进行电化学测试,采用三电极体系,对电极 (CE) 为铂电极,参比电极 (RE) 为饱和甘汞电极 (SCE),工作电极为316L不锈钢样品。进行电化学测试前,先对样品表面进行阴极极化以去除样品在空气中形成的氧化膜,施加电位为-0.5 V,时间为10 min[6]。预极化结束后,对样品分别进行电化学阻抗、动电位极化、恒电位极化和Mott-Schottky曲线测试。电化学阻抗谱测量频率范围为105~10-2 Hz,交流幅值为10 mV。动电位极化测试的电位范围为-1~1.5 V,扫描速率为1 mV/s。恒电位极化测试的电位设置为0.5 V,时间为1 h。Mott-Schottky曲线的测定频率为103 Hz,交流幅值为5 mV,电位范围为0~1.2 V,步长为10 mV,所有电位均已转换为相对标准氢电极电位 (SHE)。为了保证重复性,所有电化学实验至少重复了3次。采用Zview软件对电化学阻抗的结果进行拟合。

使用AXIS SUPRA+型X射线光电子能谱仪 (XPS) 对腐蚀前的不锈钢样品进行深度剖析,对在不同浓度磷酸溶液中进行恒电位极化测试后的样品进行表面氧化膜成分测试。深度剖析采用氩离子枪对样品进行离子溅射,溅射速率为0.15 nm/s。表面分析采用单色化Al靶作为X射线源,功率为75 W,真空度为1×10-9 Torr,采用结合能为284.8 eV的 C1s峰为参照校准电荷漂移[10],采用CasaXPS软件对数据进行拟合。

2 实验结果

2.1 电化学测试结果

2.1.1 动电位极化曲线

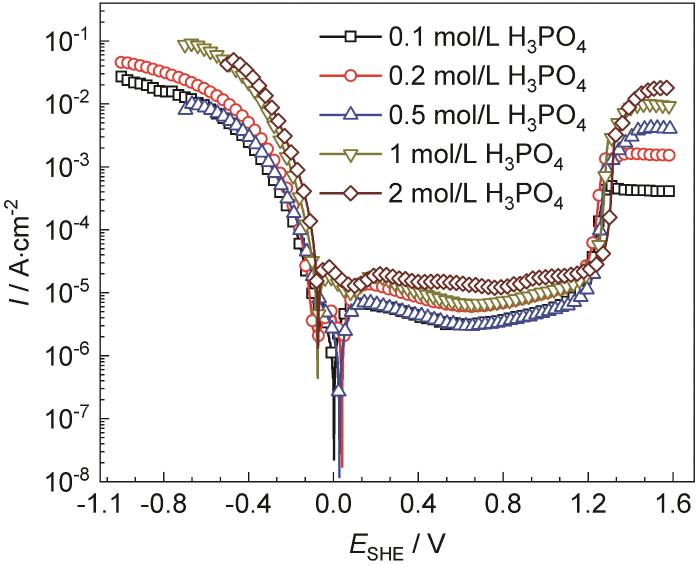

图1是316L不锈钢在不同浓度磷酸溶液中的动电位极化曲线,明显看出曲线分为阴极区、钝化区和过钝化区。从阴极区 (电位小于腐蚀电位的区域) 可以看到不锈钢在高浓度磷酸 (1和2 mol/L) 的电流密度明显高于在低浓度磷酸中的 (0.1、0.2和0.5 mol/L) 电流密度,主要原因在于当磷酸浓度增大,溶液中H+浓度也会增大,析氢反应会更加剧烈[6]。从腐蚀电位到过钝化电位 (电流急剧增大的电位) 的区间,不锈钢在所有浓度下都出现了一个阳极电流平台,钝化区的出现表明316L不锈钢在磷酸环境中有较好的钝化行为。从过钝化区可以看到,电流密度随浓度的增大而增大,表明金属的过钝化溶解速率随浓度增大而增大。在本文中取极化曲线上电位为0.5 V的电流为维钝电流密度Ipass,电流急剧增大的电位为过钝化电位Etran,不同浓度下的Ipass和Etran列于表1。可以看到Ipass和Etrant总体上随磷酸浓度的增大而增大,Ipass的增大表明磷酸浓度越高,反应速率越快,表面钝化膜的破坏越严重。主要原因在于磷酸浓度的增加会带来H+的增加,阴极反应2H++2e-→H2↑更剧烈,从而阳极反应Fe-2e-→Fe2+也会被加剧,表面会有更多的金属溶解,Etran的增大则表明浓度的增大使得金属发生过钝化溶解需要更高的电位,说明磷酸浓度的增大能加强钝化作用。磷酸浓度的增加会使得磷酸根的浓度也增加,从而使得不锈钢表面的钝化反应也越强。可以明显看出,Ipass在浓度增加到1 mol/L以后才明显增加,而当浓度小于1 mol/L时,Ipass和Etran随浓度变化相对比较小,这表明当磷酸浓度较低时,酸性和钝性的共同作用使得不锈钢表面钝化膜的耐腐蚀性变化不大;而在较高浓度下,钝性的增强无法抵消酸性的增强带来的对表面的破坏,因此,在高磷酸浓度下,电流密度会明显增大。除此之外,可见Ipass和Etran在0.2 mol/L均出现反常,其Ipass大于0.1和0.5 mol/L,而Etran小于0.1和0.5 mol/L,这应该是由于0.2 mol/L的H+大于0.1 mol/L,因此氧化层溶解加快,而磷酸根浓度又较低,还未能加强钝化作用,因此其维钝电流密度较高,过钝化电位较低;对于0.5 mol/L,虽然H+浓度较高,但是从过钝化电位可以看到,在0.5 mol/L时,磷酸根的浓度已经可以加强钝化作用了,因此其维钝电流密度和0.1 mol/L相差不大。

图1

图1

316L不锈钢在不同浓度磷酸溶液中的动电位极化曲线

Fig.1

Potentiodynamic polarization curves of 316L stainless steel in phosphoric acid with different concentrations

表1 316L不锈钢在不同浓度磷酸溶液中的维钝电流密度 (Ipass) 和过钝化电位 (Etran)

Table 1

| C / mol·L-1 | Ipass / μA·cm-2 | Etran / V |

|---|---|---|

| 0.1 | 3.474 | 1.245 |

| 0.2 | 6.885 | 1.233 |

| 0.5 | 3.474 | 1.256 |

| 1 | 8.163 | 1.262 |

| 2 | 14.870 | 1.295 |

2.1.2 电化学阻抗谱

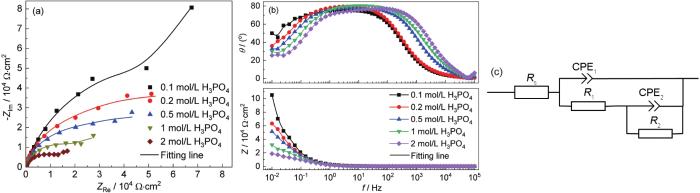

图2a,b是316L不锈钢在不同浓度磷酸溶液中的电化学阻抗谱。采用图2c的电路进行拟合[11],Rs表示溶液电阻,R1和R2分别表示钝化膜外层和内层电阻,CPE为相位角元件,拟合得到的各阻抗值列于表2中,Rp为总阻值 (Rp=R1+R2)。Rp随着浓度增加而降低,表明不锈钢的耐腐蚀性是随着浓度的升高而降低的。最大相位角随着浓度的升高向高频方向移动也表明了这一点[12]。随着浓度的增加Rs相应减小,表明溶液中的离子传输加快,溶液的腐蚀性增强。R1随浓度的升高而降低表明外层膜的耐腐蚀性随浓度的增加而减小。当浓度在0.1~1 mol/L之间变化时,R2变化较小,且均大于104 Ω·cm2,表明内层钝化膜还没有被破坏或只发生轻微腐蚀,依旧有较好的耐腐蚀性。当浓度升高到2 mol/L,R1和R2均骤降,这表明不锈钢表面钝化膜的内外层均遭受了较为严重的破坏。

图2

图2

316L不锈钢在不同浓度磷酸溶液中的电化学阻抗谱及其等效电路

Fig.2

Nyquist (a) and Bode (b) spectra of 316L stainless steel in phosphoric acid with different concentrations and equivalent circuit (c)

表2 阻抗数据的拟合结果

Table 2

| Cmol·L-1 | RsΩ·cm2 | R1Ω·cm2 | C1μF·cm-2 | R2Ω·cm2 | C2μF·cm-2 | RpΩ·cm2 |

|---|---|---|---|---|---|---|

| 0.1 | 19.15 | 147890 | 69.34 | 23435 | 520 | 171325 |

| 0.2 | 11.02 | 65485 | 82.50 | 25260 | 592 | 90745 |

| 0.5 | 4.295 | 49757 | 81.49 | 18674 | 112 | 68431 |

| 1 | 2.25 | 27010 | 90.36 | 17648 | 114 | 44658 |

| 2 | 1.694 | 11061 | 93.18 | 9660 | 27.23 | 20721 |

2.1.3 恒电位极化曲线

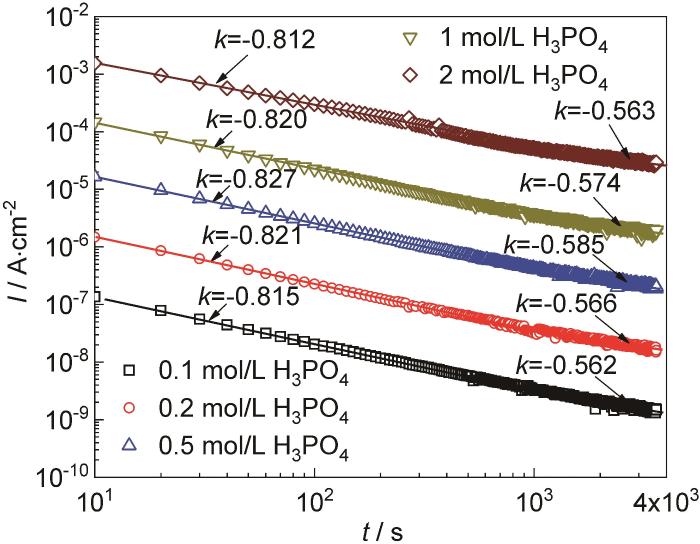

在恒电位阳极极化的情况下,钝性金属的电流和时间存在以下关系:

因此,极化电流的对数和时间的对数呈线性关系,斜率为k,截距为A。k=-1表明材料表面的钝化膜非常致密,具有很好的保护性,钝化膜的长大是由电子迁移过程控制的;k=-0.5表明材料表面形成的钝化膜是疏松多孔的,膜的长大是由溶解-析出过程控制的[13]。

图3是316L不锈钢在不同浓度磷酸溶液中的恒电位极化曲线。可以看到,在所有浓度下,k值一开始在-0.8附近,随着时间的延长,k下降到-0.5附近,表明钝化膜在腐蚀的初期较为致密,当时间大于1000 s,钝化膜由致密变疏松。这是因为虽然金属处于钝化区,表面依旧会发生金属的溶解和腐蚀产物的析出。在低浓度下 (0.1,0.2和0.5 mol/L),金属的溶解会使得表面钝化膜变疏松,在高浓度下 (1和2 mol/L),金属的溶解速率加快,导致表面钝化膜加快变疏松,但是磷酸根浓度的增加也会增加腐蚀产物在被破坏的钝化膜空洞间析出,从而进一步减缓钝化膜变疏松的过程,因此其k值在短时间内依旧能维持在-0.8附近,随着时间的延长,钝化膜被彻底破坏,表面完全覆盖着一层腐蚀产物膜。由于Fe和磷酸根形成的腐蚀产物较为疏松[3],因此其k值最终依旧会下降至-0.5。这与阻抗的结果较为一致。

图3

图3

316L不锈钢在不同浓度磷酸溶液中的恒电位极化曲线

Fig.3

Double-log plots for potentiostatic polarization of 316L stainless steel in phosphoric acid with different concentrations

2.1.4 Mott-Schottky 曲线

不锈钢表面钝化膜的半导体性能是影响耐腐蚀性的重要因素之一,钝化膜的半导体特性可用Mott-Schottky关系式来描述,对于n-型半导体:

对于p型半导体:

其中,ε0是真空介电常数,ε为钝化膜介电常数 (取值15.6),e为电子电荷量,ND和NA分别为载流子为电子和空穴的浓度,Efb为平带电位,K是Boltzmann常数,T为绝对温度。

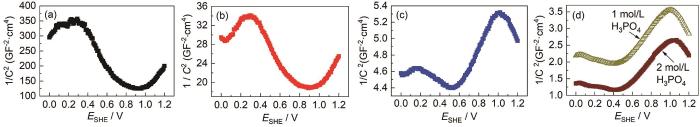

图4

图4

316 L不锈钢在不同浓度磷酸溶液中的Mott-Schottky曲线

Fig.4

Mott-Schottky curves of 316L stainless steel in phosphoric acid with different concentrations 0.1 mol/L H3PO4 (a), 0.2 mol/L H3PO4 (b), 0.3 mol/L H3PO4 (c) and 1 mol/L and 2 mol/L H3PO4 (d)

由图4可以看到,在低浓度 (0.1和0.2 mol/L),当电位高于0.3 V,表面进入阳极钝化区;浓度为0.5 mol/L、电位高于0.2 V,表面进入阳极钝化区;在高浓度 (1和2 mol/L),当电位为0 V时,表面已经进入阳极钝化区,表明阳极电位是随浓度增大而增大;电位较高时,当浓度大于0.5 mol/L、电位大于1.1 V,表面进入反型态。即在高浓度下,样品会在更低的电位进入阳极区和反型态,这表明高浓度下形成的钝化膜更不稳定。

表3 316L不锈钢在不同浓度磷酸中形成的表面钝化膜中的载流子密度

Table 3

| C / mol·L-1 | NA / 1019·cm-3 | ND / 1019·cm-3 |

|---|---|---|

| 0.1 | 1.47 | 2.06 |

| 0.2 | 19.96 | 24.60 |

| 0.5 | 1156.33 | 345.00 |

| 1 | 989.51 | 235.79 |

| 2 | 973.55 | 276.95 |

2.2 XPS分析

2.2.1 腐蚀前316 L不锈钢表面氧化膜成分分析

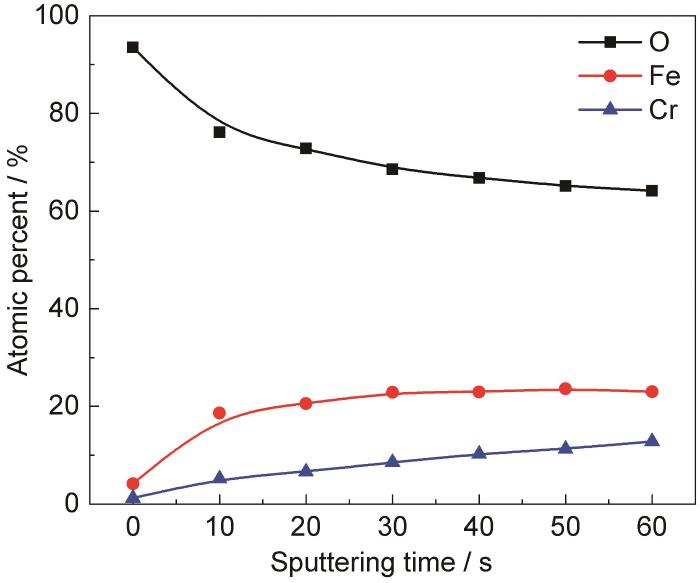

图5是316L不锈钢在空气中形成的表面钝化膜中O、Fe和Cr的原子比随溅射时间的变化,溅射速率为0.15 nm/s。可以看到随着深度的增加O在下降,Fe在0~10 s增加较快,10 s之后几乎不变。Cr在样品表面几乎没有检测到,随后一直随着深度的增加而增加。这表明样品表面的钝化膜具有双层结构。外层主要为Fe的氧化物和氢氧化物,内层由Cr的氧化物和Fe的氧化物或氢氧化物组成。

图5

图5

316L不锈钢在空气中形成的表面钝化膜中元素 (O、Fe、Cr) 原子比随溅射时间的变化

Fig.5

Atomic ratio of element (O, Fe and Cr) in passive film of 316L stainless steel formed in air

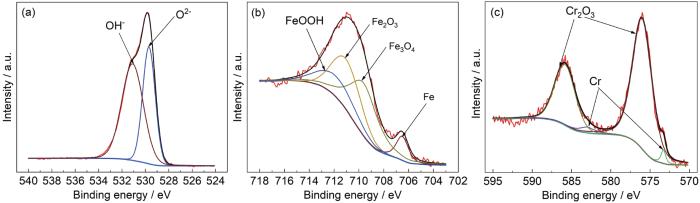

图6为O、Fe和Cr的分峰拟合结果。在O 1s的谱图中 (图6a),结合能为529.7 eV的峰对应O2-,结合能为531.0 eV的峰对应OH-[15]。在Fe 2p3/2的谱图中 (图6b),结合能为706.5 eV的峰对应Fe单质,结合能为709.6 eV的峰对应Fe3O4,结合能为711.0 eV的峰对应Fe2O3,结合能为711.8 eV的峰对应FeOOH[16]。对于Cr谱图 (图6c),结合能为573.9 eV (2p3/2) 和582.9 eV (2p1/2) 的峰对应Cr单质,结合能为577.2 eV (2p3/2) 和587.0 eV (2p1/2) 的峰对应Cr2O3。从图6b和6c可以看到,Fe和Cr在钝化膜中主要是以氧化物的形式存在。

图6

图6

316 L不锈钢在空气中形成的钝化膜的XPS谱

Fig.6

Detailed XPS speactra of passive film of 316L stainless steel formed in air: (a) O, (b) Fe, (c) Cr

2.2.2 恒电位极化测试后316L不锈钢表面钝化膜成分分析

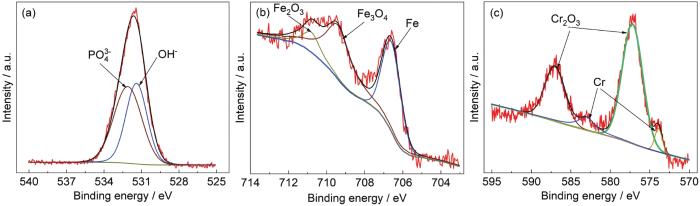

图7是316L不锈钢在磷酸溶液中进行恒电位极化测试后得的XPS谱图,由于在5种浓度下元素的分峰结果一致,因此在文中只放入了在浓度为1 mol/L的磷酸溶液中进行恒电位测试后的结果。从图7a中可以看到,O除了以OH-的形式存在,还有PO43- (532.1 eV),表明腐蚀后样品表面有磷酸盐析出。从图7b中可以看到,和腐蚀前相比,腐蚀后的Fe分峰结果中没有FeOOH,这应该是因为在磷酸环境下FeOOH会转化成Fe的磷酸盐[17]。从图7c可以看到,腐蚀前和腐蚀后Cr的谱图几乎没有差别,表明在表面氧化膜中Cr依旧以氧化物为主要存在形式,这是不锈钢在磷酸溶液中形成的表面膜依旧具有较好的耐腐蚀性的原因,这和电化学结果较为一致。

图7

图7

316L不锈钢在磷酸溶液中形成的钝化膜的XPS谱

Fig.7

Detalied XPS spectram of passive film of 316L stainless steel formed in posphoric acid: (a) O, (b) Fe, (c) Cr

3 分析与讨论

由XPS深度剖析结果可以看到,316L不锈钢的钝化膜具有双层结构,外层为富Fe氧化物或氢氧化物,内层主要由Cr2O3构成,这一点也被许多研究证明过[18,19],且外层膜较为疏松,内层致密,致密的内层是不锈钢具有优良的耐腐蚀性能的重要原因。不锈钢在磷酸环境中形成的钝化膜也具有双层结构,对比腐蚀前和腐蚀后钝化膜的成分,可以发现腐蚀后钝化膜中有磷酸盐产物。316L不锈钢在不同浓度磷酸环境中的电化学测试结果表明,不锈钢在磷酸溶液中有自发的钝化行为,因此316L不锈钢在磷酸环境中也具有较好的耐腐蚀性。在低浓度磷酸溶液 (0.1和0.2 mol/L) 中,由于H+浓度较低,金属的溶解较慢,表面只发生轻微溶解,表面钝化膜依旧较为致密,但是随着腐蚀时间的延长,表面钝化膜会逐渐变疏松。当磷酸浓度继续增加 (0.5和1 mol/L),此时H+浓度较高,金属溶解速率加快,钝化膜疏松外层逐渐失效,钝化膜致密内层只受到了轻微的破坏,因此不锈钢依旧具有较好的耐腐蚀性,但是同样地,随着腐蚀时间的延长,钝化膜也会变疏松。当浓度增加到2 mol/L,此时外层膜被彻底破坏,内层膜也受到了较为严重的破坏。因此,总体上在较高浓度磷酸溶液 (0.5、1和2 mol/L) 中不锈钢表面钝化膜的稳定性要差于低浓度 (0.1和0.2 mol/L) 下形成的钝化膜。但是由于磷酸具有一定的钝化作用,在磷酸环境中,溶解的Fe2+能和PO43-结合生成溶解度较低的盐析出在金属表面,下式为是生成不溶磷酸盐的方程式:

难溶Fe3(PO4)2的生成需要溶液中有较多的Fe2+和较低的pH[17],因此在高浓度磷酸溶液 (2 mol/L) 中才会有最多的Fe3(PO4)2析出覆盖在金属表面,起到减缓表面钝化膜变疏松的作用。因此,尽管在高浓度下,钝化膜遭受了更为严重的破坏,但是难溶盐的析出也会随之增多,从而减缓了高浓度磷酸溶液中表面钝化膜变疏松的进程。由于生成的Fe(H2PO4)2产物也较为疏松,无法起到较好的屏障作用,因此,在所有浓度磷酸溶液中,随着腐蚀时间的延长,钝化膜均会变疏松。

4 结论

(1) 316L不锈钢在空气中以及磷酸溶液中形成的钝化膜都具有双层结构。内层均由Cr2O3和Fe的氧化物或氢氧化物组成,在空气中形成的钝化膜外层为Fe2O3、Fe3O4、FeOOH,在磷酸溶液中形成的钝化膜外层为Fe2O3、Fe3O4以及磷酸盐。

(2) 当磷酸浓度低于0.5 mol/L (0.1和0.2 mol/L) 时,不锈钢具有较低的维钝电流密度,外层钝化膜受到的破坏较小,内层钝化膜完好,较为致密;当磷酸浓度较高时 (0.5和1 mol/L),外层钝化膜完全被破坏,内层受到轻微破坏;当磷酸浓度达到2 mol/L,钝化膜受到严重破坏,均变疏松,维钝电流密度最大。

(3) 在高浓度磷酸溶液中难溶腐蚀产物Fe3(PO4)2生成并且析出在不锈钢表面,从而减缓了钝化膜被破坏的进程。但是由于钝性的增加无法抵消酸性的增加,且腐蚀产物Fe3(PO4)2较为疏松,无法起到屏障作用,因此316L不锈钢在高浓度磷酸 (≥1 mol/L) 中的耐腐蚀性相对低浓度 (<1 mol/L) 较差。

参考文献

Electrochemical, SEM and XPS investigations on phosphoric acid treated surgical grade type 316L SS for biomedical applications

[J].

Corrosion behaviour of steel in concentrated phosphoric acid solutions

[J].

Corrosion behaviour of micro-plasma arc welded stainless steels in H3PO4 under flowing conditions at different temperatures

[J].

Influence of temperature and hydrodynamic conditions on the corrosion behavior of AISI 316L stainless steel in pure and polluted H3PO4: application of the response surface methodology

[J].

Corrosion behavior of stainless steel in phosphoric acid polluted by sulfide ions

[J].

Effect of potential formation on the electrochemical behaviour of a highly alloyed austenitic stainless steel in contaminated phosphoric acid at different temperatures

[J].

The passive behaviour of AISI 316 in alkaline media and the effect of pH: a combined electrochemical and analytical study

[J].

In-situ spectroelectrochemistry (UV-visible and infrared) of anodic films on iron in neutral phosphate solutions

[J].

Effects of phosphate species on localised corrosion of steel in NaHCO3+NaCl electrolytes

[J].

A correlation study of corrosion resistance and semiconductor properties for the electrochemically modified passive film of stainless steel

[J].

不锈钢钝化膜耐蚀性与半导体特性的关联研究

[J].

Inhibition effect of chromate on the passivation and pitting corrosion of a duplex stainless steel in libr solutions using electrochemical techniques

[J].

Study on corrosion behaviors of a new marine al-mg alloy

[D].

新型Al-Mg系船用铝合金的腐蚀行为研究

[D].

Investigation of the rotation speed on corrosion behavior of HP-13Cr stainless steel in the extremely aggressive oilfield environment by using the rotating cage test

[J].

Influence of acid pickling on morphology, optical parameters and corrosion resistance of 316L stainless steel

[J].

酸洗对316L不锈钢表面形貌、耐蚀性能及表面光学常数的影响

[J].

Magnetoelectropolishing treatment for improving the oxidation resistance of 316L stainless steel in pressurized water reactor primary water

[J].

Effect of pre-charged hydrogen on the oxide film of 316L stainless steel in simulated PWR primary water

[J].

模拟压水堆一回路水中预充氢对316L不锈钢氧化膜的影响

[J].

The influence of the interfacial conditions on rust conversion by phosphoric acid

[J].

Semiconducting properties of thermally grown oxide films on AISI 304 stainless steel

[J].