作为再生塔及重沸器的工作介质,MDEA本身对金属材料的腐蚀作用微乎其微,但经过再生过程后,虽然油气中的大部分H2S和CO2被解吸成为酸性气体,仍含有少量未脱除掉,当遇到有水介质时,就极易成为诱发腐蚀破坏的重要因素[4-6]。塔底重沸器是天然气脱硫脱碳工艺中的关键设备,担负着对塔底富液加热,使一部分物料汽化返回塔内,并提供分馏所需的热量的主要任务[7]。近年来,随着原油、气劣质化的不断加重及腐蚀环境日趋苛刻,塔底重沸器的腐蚀问题尤为突出,而现行腐蚀控制技术多为临时停机封堵,清洗重沸器,更换胺液,其操作周期长、费用高,严重影响现场生产运行,由此可见,积极研究轻烃站再生塔重沸器的腐蚀机制,实施高效低成本的控制处理技术意义重大。本文针对某油田轻烃站再生塔底重沸器管束及管板的严重刺漏问题进行失效分析,剖析并明确该重沸器内腐蚀问题的诱因、机制及影响因素,同时提出应对措施,为装置的平稳、长期安全运行提供参考。

经过现场调研,某油田轻烃站再生塔重沸器采用“一用一备”设置,均为管壳式换热器,管束为U型管束,在流程中为并联关系。其中,重沸器A建成于2011年,由于管束材料 (20#钢) 抗腐蚀性能差,2014年3月开始管束腐蚀穿孔。2015年重沸器A管束穿孔严重而无法使用,新建重沸器B (管束材料S316) 替代A运行。2019年2月重沸器B连续发生2次刺漏,漏点位置出现在热媒油进口处,管束三角区 (焊缝边缘) 腐蚀严重,孔径在1.5~2 mm,穿孔使热媒油污染胺液,无法循环使用,亟需找到腐蚀原因,并制定合理有效的腐蚀控制手段。

1 实验方法

对某油田重沸器腐蚀状况进行实地取样,取热媒MDEA胺液及酸性混合气体若干,并对腐蚀介质进行物性分析,具体包括:采用PHS-3C型电子pH计测定MDEA胺液酸碱度;采用化学分析方法确定酸性气体含量及MDEA胺液中Cl-浓度。

制备与重沸器管束 (20#钢、316L不锈钢)、管板 (16Mn钢) 及壳体 (Q245钢) 相同材料的电化学电极,将上述试验材料线切割为1 cm×1 cm×1 cm的样品,锡焊上导线,并用环氧树脂密封为仅露出1 cm2的测试面积的工作电极,用砂纸依次打磨至2000#,放入油浴锅中预先加热好的测试溶液中。根据测定结果,以氨水调节MDEA胺液pH值为11,并作为腐蚀介质。采用PARSTAT 4000电化学工作站进行电化学性能测试,其中,参比电极为饱和甘汞电极 (SCE),辅助电极为铂电极。待开路电位 (OCP) 稳定,开始极化曲线测试,扫描速率为0.3 mV/s,扫描范围为-0.3 V vs OCP至0.5 V vs SCE,并根据极化曲线计算腐蚀电位和腐蚀电流密度,测试温度区间为100~190 ℃,温度梯度为10 ℃。为了确定重沸器管束的失效机理,根据相关技术标准,进行实际介质体系内的浸泡实验,将材料线切割为5 cm×1 cm×0.5 cm的样品,打孔便于浸泡悬挂,用砂纸逐级打磨至2000#,酒精冲洗除油,去离子水冲洗后再用酒精冲洗并吹干,测量样品尺寸和质量。在设定温度介质溶液中浸泡10 d后取出,洗净,测量去除腐蚀产物后样品质量和尺寸,计算腐蚀失重,设定温度范围为100~180 ℃,温度梯度为20 ℃。采用FEI Quanta-200型环境扫描电镜 (SEM) 观察微观腐蚀形貌。

2 实验结果与腐蚀原因分析

2.1 实验结果

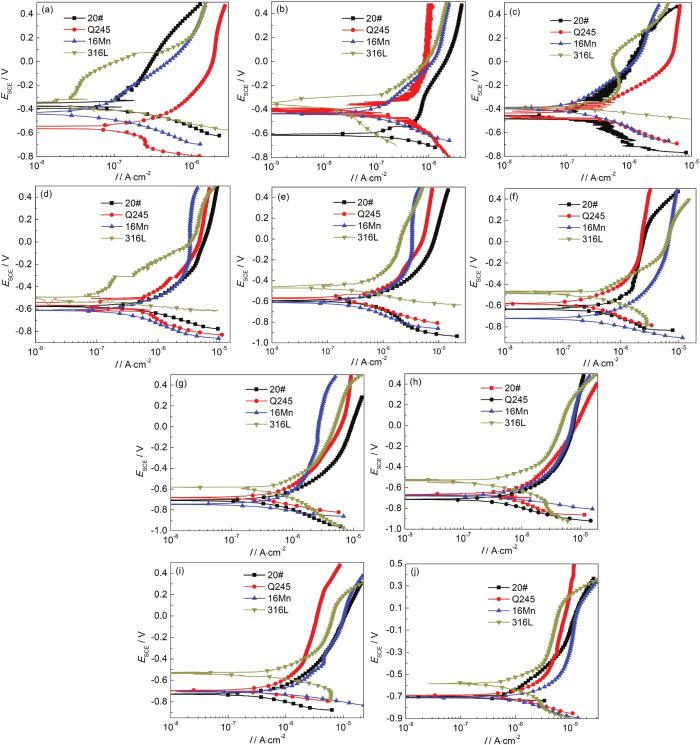

图1

图1

不同温度范围重沸器材料在100~190 ℃的MDEA胺液中的电化学极化曲线

Fig.1

Potentiodynamic polarization curves of materials served in reboilers at in MDEA amine solution at 100 ℃ (a), 110 ℃ (b), 120 ℃ (c), 130 ℃ (d), 140 ℃ (e), 150 ℃ (f), 160 ℃ (g), 170 ℃ (h), 180 ℃ (i) and 190 ℃ (j)

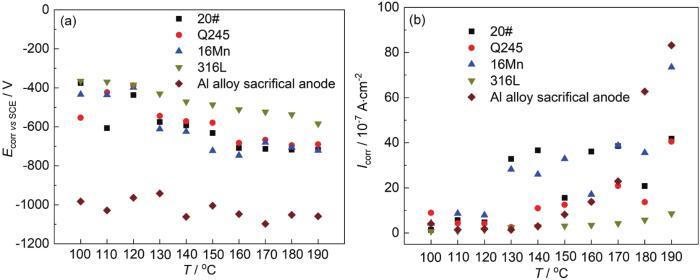

图2

图2

几种材料在模拟重沸器腐蚀环境中腐蚀电位和腐蚀电流密度随温度的变化趋势

Fig.2

Variation of corrosion potential (a) and corrosion current density (b) with temperature of materials served in reboilers in simulated MDEA solution

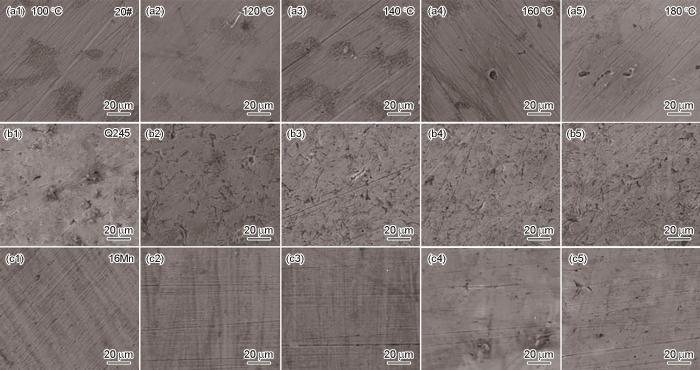

图3为不同温度下几种材料在模拟重沸器内腐蚀环境中浸泡10 d后的腐蚀形貌,可以看出,在较低温度区间 (100~120 ℃) 时,20#钢表面可以观察到腐蚀产物的附着,Q245钢表面出现较多的缺陷,而16Mn钢表面较为平整,腐蚀程度较轻;随着温度升高 (120~160 ℃区间),20#钢表面腐蚀产物逐渐增多并开始出现点蚀坑,Q245钢表面缺陷增多并局部相互连接形成沟状形貌,而16Mn钢表面则出现少许细小点蚀;随温度进一步升高,到达180 ℃时,20#钢表面点蚀增多并出现沟状腐蚀形貌,Q245钢存在大量表面缺陷,局部腐蚀非常严重,而16Mn钢表面点蚀进一步增多,可见3种材料在高温下耐蚀性能下降显著,与极化曲线的测量和分析结果基本一致。

图3

图3

不同温度下材料在模拟重沸器内腐蚀环境的浸泡10 d的腐蚀SEM形貌

Fig.3

Corrosion morphologies of 20# steel (a), Q245 steel (b) and 16Mn steel (c) after immersion in MDEA amine solution for 10 d 100 ℃ (a1-c1), 120 ℃ (a2-c2), 140 ℃ (a3-c3), 160 ℃ (a4-c4) and 180 ℃ (a5-c5)

2.2 腐蚀原因分析

2.2.1 RNH2-CO2-H2S-H2O腐蚀环境体系

根据现场勘测和对实验腐蚀介质的理化分析,MDEA胺液的pH值为11.5~12.2,酸性气体含量为98.5±0.5%;H2S含量为110000 mg/L;Cl-离子浓度为58.8±0.3 mg/kg;基本可以排除重沸器内管束及管板的刺漏现象是由于Cl-的腐蚀作用造成的,而这一腐蚀体系为典型的RNH2-CO2-H2S-H2O环境。具体而言,N-甲基二乙醇胺 (RNH2) 是弱酸性有机酸,当吸收酸气 (H2S、CO2) 时发生反应:

该反应体系的腐蚀性随CO2含量升高而增强。腐蚀最为严重的地方集中在90 ℃以上含水部位,发生如下反应:

Fe(HCO3)2高温下受热分解:

具体的腐蚀形态为CO2和胺在碱性条件下引发的重沸器管束、壳体局部减薄。同时,由CO2和H2O生成的H2CO3也会引起低碳钢的腐蚀,并随温度升高而加剧,其反应式为:

由此可见,由CO2引发的主要腐蚀产物为FeCO3和Fe(HCO3)2[8],当低于60 ℃,多以FeCO3形式存在,与基体附着力较小,金属呈现均匀、光滑的表面。当达到100 ℃左右时,腐蚀产物则以厚而松散状态,附着于设备表面形成保护膜。一旦有气、液流体冲刷,很容易脱落,进而暴露出新鲜的金属表面并重新遭受腐蚀,进而呈现出严重的局部及均匀腐蚀。

2.2.2 电偶腐蚀叠加缝隙腐蚀

根据几种材料在模拟重沸器内腐蚀介质中的腐蚀电位结果,表明几种材料在相同温度条件下存在腐蚀电位的差异,初步具备形成电偶电对,从而引发电偶腐蚀的基本条件。电极电位存在差异的异种金属材料在有电解质存在时,电极电位负的形成阳极,溶解速度增加,发生腐蚀,而电极电位正的则形成阴极,得以保护,由此构成电偶腐蚀,阴、阳极材料的电极电位差异性越大,电偶腐蚀也就越严重,因此,这种异种金属接触的地方,如管束与管板、管束与折流板、浮头与管束等,都会出现严重的电偶腐蚀现象[11-13]。结合实际腐蚀部位可知,腐蚀刺漏部位主要集中在管束与管板焊接处,处于焊缝边缘的管板上。因此,可以判断刺漏原因是由于电极电位的差异性而引发的电偶腐蚀,形成局部缝隙后叠加缝隙腐蚀。尽管用316L不锈钢替代20#钢,会在一定程度上缓解重沸器传热管束的腐蚀现象,但无法根本解决由电偶腐蚀引发的刺漏问题。

另外,由管束刺漏的位置可以判断,管束上方壳程空间小,高温条件下胺液受热发生汽化相变后形成大量气泡,对管束外壁形成高的冲击压力,诱发和促进气蚀及穿孔;同时,管束内外的温度差异也会产生不同部位的应力梯度[14],加之焊接区域本身的腐蚀高敏感性,因此在管束与管板胀接处产生缝隙腐蚀。

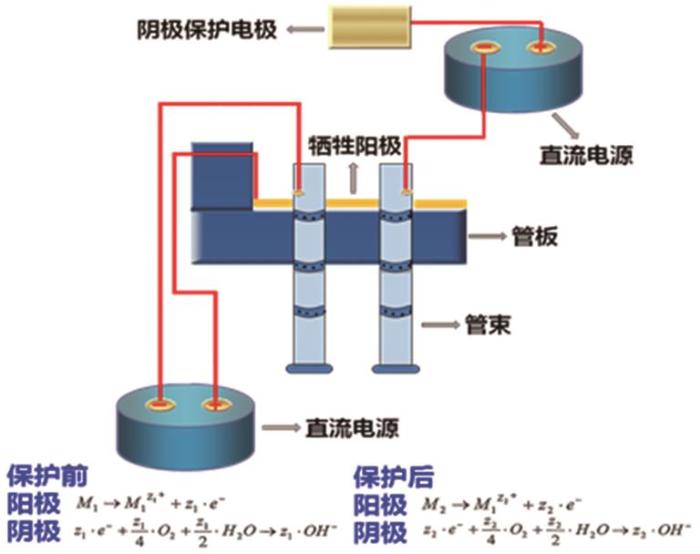

3 腐蚀控制对策

腐蚀控制措施的选择是考虑多方面综合因素的结果,针对某油田轻烃站脱硫系统再生塔重沸器的腐蚀问题,如果从常规的防护手段入手,将面临升级空间有限、涉及多工艺、设备协同及增加经济成本等突出问题。因此,我们提出采用一种较为重要且实用性更为广泛高效的防护手段—牺牲阳极的阴极保护法,又称牺牲阳极保护法[15],即将还原性较强的金属作为保护极,与被保护金属相连构成原电池,还原性较强的金属将作为负极发生氧化反应而消耗,被保护的金属作为正极就可以避免腐蚀。具体而言,布设合适大小及数量的铝牺牲阳极 (Al-Zn-In-Mg-Ti) 于重沸器管板位置,外加直流电源的正极,而将负极与传热管束内壁相连[16,17],通过牺牲阳极的消耗,从而对管束材料加以保护,以降低管束材料及其相关构件的腐蚀程度,如图4所示。只要模拟计算准确,牺牲阳极数量、尺寸、实施位置的设计与布设合理,将有效避免欠保护、过保护的发生。同时,对于天然气脱硫脱碳工艺流程,这种技术容易安装,多数情况下易于增加阳极提供均匀的电流分配,针对不同结构/材质/工艺的重沸器,通过合理的设计,一次性布设之后,维护相对简单。

图4

图4

用于重沸器管束管板位置腐蚀问题的牺牲阳极阴极保护法示意图

Fig.4

Schematic diagram of sacrificial anode protection for corrosion of tube bundles in reboilers

4 结论

针对某河油田轻烃站再生塔重沸器管束腐蚀刺漏问题,通过对现场服役工况、生产工艺相关信息的调研分析,并结合电化学评价方法,确定重沸器内腐蚀机制为:胺液中强腐蚀性组分 (CO2、H2S)、热稳定盐含量较高,与富胺液直接接触的重沸器管束材料为316L不锈钢,而管板材料为16Mn钢,因此产生由于电极电位的差异性而引发的电偶腐蚀,形成局部缝隙后叠加缝隙腐蚀。同时,提出了牺牲阳极阴极保护的腐蚀控制方法,可实现对重沸器内管板管束腐蚀的长期、有效、全面控制。

参考文献

Black passivation and corrosion resistance of Zn-Fe alloy coatings

[J].

锌铁及其合金镀层黑色钝化膜耐蚀性能的研究

[J].

Corrosion mechanism of air cooler in a CO2 removal system with amine solution

[J]. J.

胺液脱除CO2系统空冷器腐蚀规律研究

[J].

Carbon steel corrosion in piperazine-promoted blends under CO2 capture conditions

[J].

Synergistic inhibition effect of imidazoline ammonium salt and three cationic surfactants in H2S/CO2 brine solution

[J]. J.

CO2/H2S腐蚀体系中咪唑啉季铵盐与3种阳离子表面活性剂间的缓蚀协同效应

[J].

Corrosion analysis of MDEA reboiler tubes in Tahe 3~# light hydrocarbon station

[J].

塔三联轻烃站MDEA重沸器管束腐蚀原因分析

[J].

Corrosion behavior of 20# steel in alkanolamine solution mixed with ionic liquid containing saturated CO2

[J]. J.

20#钢在含饱和CO2的离子液体醇胺溶液中的腐蚀行为研究

[J].

Parameters adjustment analysis of desulfurization system of Tahe 2# light hydrocarbon station

[J].

塔二联轻烃站脱硫系统参数调整分析

[J].

Analysis of internal cracks in Type 304 austenitic stainless steel cladding wall of regenerator column in amine treating unit

[J].

Corrosion failure analysis of the condensate collector vessel head of evaporation system in ethylene glycol device

[J].

Effect of temperature on corrosion behavior of X70 steel in an artificial CO2-containing formation water

[J]. J.

温度对X70钢在含CO2地层水中腐蚀行为影响

[J].

Corrosion and protection of amine desulfrizing system

[J].

胺液脱硫系统的腐蚀与防护

[J].

Failure analysis on unexpected perforation of heat exchanger tube in methacrylic acid reboiler of specialty chemical plant

[J].

Analysis of failure reason of tower bottom reboiler

[J].

塔底重沸器失效原因分析

[J].

Effect of sand size and temperature on synergistic effect of erosion-corrosion for 20 steel in simulated oilfield produced fluid with sand

[J]. J.

粒径和温度对20号钢冲刷腐蚀协同作用的影响

[J].

Performance of Al-Zn-In-Mg-Ti sacrificial anode in simulated low dissolved oxygen deep water environment

[J]. J.

深海低溶解氧环境下Al-Zn-In-Mg-Ti牺牲阳极性能研究

[J].

Corrosion and corrosion prevention in heat exchangers

[J].