随着世界工业的快速发展,海洋资源越来越受到人们的关注。利用海洋资源面临最大的挑战之一是设备部件在海洋环境下的腐蚀问题。海水是一种强电解质弱碱性溶液,含有大量的Cl-。Cl-由于半径小、活性大,非常容易破坏海洋中设备金属部件表面的钝化膜,使金属部件不断腐蚀溶解[1]。海洋环境具有多元性、复杂性和可变性[2],对于海洋材料而言,除了受到海水的化学腐蚀、电化学腐蚀,还受到海洋微生物、生物的附着和污损,这些因素都会加速部件材料的腐蚀过程[3]。海水换热器在海水养殖中的应用非常普遍。但是,换热器与海水接触的部分所受到的腐蚀疲劳和应力腐蚀过程,严重影响了换热器的安全性和耐久性[4]。针对这一瓶颈问题,防止、减缓换热器海洋腐蚀的举措包括:(1) 表面技术,如沉积防腐薄膜或涂覆防腐涂料等[5];(2) 改用耐腐蚀材料制作换热器[6];(3) 在部件处增加适当的腐蚀余量[7];(4) 使用牺牲阳极的电化学腐蚀保护方法[8]。在这些方法中,如果换热器材料换成不锈钢或Ti合金,不但热导率大大下降,影响换热器效率,而且换热器的制造成本也大大提高。牺牲阳极方法会在腐蚀液中产生过多金属离子,对养殖海水生物产生毒化作用。最有效的方法就是利用一些具有导热性能好、对生物无毒害,而且摩擦性能和耐腐蚀性能都优异的防护涂层。Cr的热导率好,可以在高温和腐蚀介质下与O生成致密的Cr2O3氧化膜,可显著改善材料的抗氧化性能和介质腐蚀性能,在潮湿大气中也很稳定和长久保持颜色,可以对防护膜层的耐蚀性起到进一步强化的作用[9,10]。Cr涂层在腐蚀介质中能够明显的提高耐腐蚀性,同时,还具有硬度高、耐磨性好的特性,是一种理想的抗腐蚀、耐磨损的防护涂层,被广泛地使用[11-14]。然而,电镀金属Cr工艺中,六价铬是电镀工艺中最严重和最难处理的污染源[15],属于被禁止的方法。由于Cu的活性很低,若在Cu衬底上直接气相生长金属Cr层,结合力较差,镀层容易脱落。电镀金属Ni的工艺简单,镀液无污染性,而且Ni与Cu的相容性较好,电镀金属Ni层可以作为Cu合金衬底的过渡层。同时,金属Ni的导热性与Cu相近,导热效果较好,可作为导热性能好的耐腐蚀涂层。另一方面,Ni-Cr合金具有很好的化学稳定性,易钝化,不易被腐蚀,常温下,能很好地抵抗水、大气和碱液的侵蚀,而且,Ni-Cr合金镀层也是一种导热性能好的耐腐蚀防护涂层。在Ni-Cr合金薄膜中,掺杂Al和Si,还可以进一步有效提高耐腐蚀性、稳定性和耐磨性[16-18]。其中,Al能够与O生成致密的化学性质稳定的Al2O3薄膜,阻止腐蚀介质的进一步扩散到材料内部,减少材料腐蚀的发生,具有优异的抗氧化和抗腐蚀性能。增加Al含量,还可以提高强化效果,从而促进薄膜的耐磨性能的提高[19]。另外,Si也是抗高温氧化和介质腐蚀的元素,Si可以被氧化生成SiO2,SiO2是六方晶系结构,Si与O以共价键的形式存在,具有热稳定性好、高硬度、高熔点的特性,不仅可以提高Cr2O3的致密性,还能促进氧化膜与基体之间的结合力,是一种很好的抗氧化保护膜[20-22]。另一方面,Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜中,Cr、Al、Si常常以固溶的形式存在于金属Ni中,膜层的耐蚀性较好,在海水中几乎不被腐蚀。虽然腐蚀后产生少量的Ni、Cr、Al、Si离子,但是除了Cr3+有较小的毒性外,其他Ni、Al、Si离子几乎没有毒性。所以Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜用于海水养殖是不会对海水生物带来太大影响。

本文主要研究在Cu衬底上制备导热防腐蚀膜层,为提高膜层的结合力,我们将电镀与磁控溅射技术相结合,在Cu衬底上先电镀Ni层作为过渡层,再利用磁控溅射制备Ni-Cr膜层和Cr含量变化的Ni-Cr-Al-Si膜层,最后获得不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层,并对该梯度复合膜层的耐腐蚀性能进行系统研究。

1 实验方法

实验所用的衬底材料为紫铜板,Cu衬底的加工尺寸为20 mm×20 mm×3 mm,分别用240#、400#、800#、1000#、1500#型号的粗细砂纸逐次研磨,经乙醇超声清洗,除去表面杂质和油污,然后用蒸馏水冲洗并烘干,将烘干的试样进行镀膜。在Cu衬底电镀Ni层,电镀镀液组成和工艺条件为:NiSO4·6H2O 200 g/L,NiCl2·6H2O 15 g/L,H3PO3 41 g/L,香豆素:2.2 g/L。pH为4,水浴加热温度55 ℃,沉积时间30 min,电流3~5 A/dm2。使用JGP450高真空磁控溅射设备,选取高纯度Ni (纯度为99.99%、粒度为200目)、Cr (纯度99.9%、粒度为200目)、Al (纯度99.9%、粒度为200目) 和Si (纯度99.9%、粒度为200目),分别按照Ni-Cr合金原子比为4∶1、Ni-Cr-Al-Si合金原子比为40∶40∶15∶5,进行称重、混合及研磨后,使用粉末压片机以30 MPa压力压制3 min成型,采用真空烧结法制备直径为60 mm的Ni-Cr合金靶材和Ni-Cr-Al-Si合金靶材。将Cr粒 (纯度99.99%,尺寸约4 mm3) 放在Ni-Cr-Al-Si合金靶材上进行溅射,溅射沉积的Ni-Cr-Al-Si膜层的Cr含量由靶材上Cr粒的数量来控制,S1-S4样品分别在Ni-Cr-Al-Si靶材放置的Cr粒数量为0粒、2粒、4粒、6粒。在沉积试验前,用无水乙醇和丙酮分别对电镀Ni层样品超声清洗10 min,取出、吹干后放入磁控溅射腔体内。控制合金靶材与Cu衬底电镀Ni层样品的距离约为60 mm,溅射室的本底真空度为4.0×10-4 Pa。随后通入溅射气氛Ar,质量流量为35 sccm,调节腔内溅射压强至0.6 Pa。薄膜沉积时使用直流溅射电源,功率为60 W,衬底偏压150 V,先是在Cu衬底电镀Ni层上沉积60 min的Ni-Cr薄膜,随后再转到Ni-Cr-Al-Si合金靶材上沉积Ni-Cr-Al-Si合金薄膜60 min。

通过X射线衍射仪 (XRD,XRD-7000) 对样品物相组成进行分析。采用SU-8010场发射扫描电子显微镜 (SEM) 观察Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的截面和表面形貌,由自带的能谱仪 (EDS) 测定样品的元素种类、含量电化学测试CHI604E电化学工作站上进行,三电极测试系统,样品为工作电极,表面积为20 mm×20 mm,饱和甘汞电极为参比电极,高纯石墨为辅助电极,腐蚀介质为取自营口的海水,温度为室温。试样放在腐蚀介质中后,待开路电位稳定后再开始进行电化学阻抗谱和阳极极化曲线的测量,测量的频率范围为105~10-2 Hz,扫描速度为0.617 mV/s。

2 结果与讨论

2.1 不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的成分

表1是由能谱测量的样品化学组成。由表可见,随着在Ni-Cr-Al-Si靶材上放置Cr粒数量的增加,沉积薄膜中Cr含量逐渐增大;Ni含量逐渐降低,Al含量先增加后减小,Si含量逐渐降低,但相对来说变化不是很大;[Al]/[Cr]原子比率先增加后减小。4种Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层中Ni、Al、Si的原子比率与靶材中各元素原子比率相差不大,与预期一致,这说明制备的Ni-Cr-Al-Si膜层达到实验设定的要求。

表1 制备的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的化学成分

Table 1

| Sample | Number of Cr particles | Ni | Cr | Al | Si | [Al]/[Cr] |

|---|---|---|---|---|---|---|

| S1 | 0 | 40.26 | 39.24 | 14.72 | 5.27 | 0.3751 |

| S2 | 2 | 35.35 | 43.05 | 17.15 | 4.45 | 0.3983 |

| S3 | 4 | 33.32 | 47.05 | 15.45 | 4.18 | 0.3284 |

| S4 | 6 | 32.21 | 49.64 | 14.48 | 3.67 | 0.2917 |

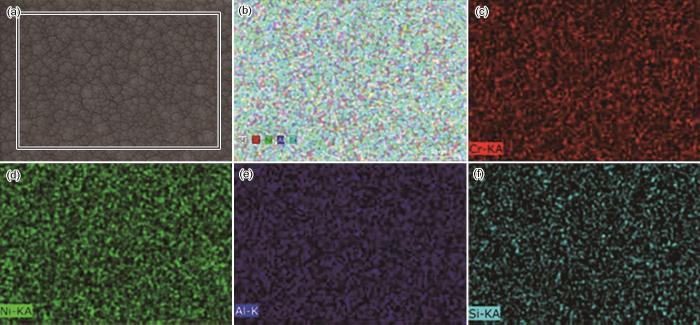

图1为S2样品表面的SEM-EDS面扫描分析图,从图可见,膜层中Ni、Cr、Al、Si元素均匀分布,没有明显的聚集区域。

图1

图1

S2样品的SEM-EDS面扫描

Fig.1

SEM-EDS map scan of S2 sample: (a) SEM image, (b) EDS color elemental mapping; (c-f) Cr, Ni, Al and Si elemental mapping, respectively

2.2 不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的XRD谱

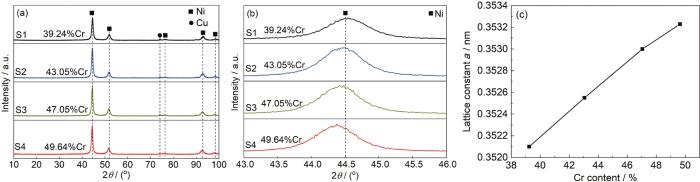

图2a为不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的XRD图谱,由图可见,在衍射角2θ为44.3°、51.7°、92.5°和98.1°附近出现明显的衍射峰。经Jade6软件分析可知,这4个衍射峰与Fm-3m (225) 结构的金属Ni相 (JPCDS06-0850) 晶面 (110)、(220)、(311) 和 (222) 的衍射峰 (44.507°、51.846°、92.944°和98.446°) 接近,可以认为它们是金属Ni相衍射峰向小角度偏移的结果。在衍射角2θ为74.130°处微弱的衍射峰归因于衬底Cu的。

图2

图2

不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的XRD图谱及晶格常数与Cr含量的关系

Fig.2

XRD patterns of Ni/Ni-Cr/Ni-Cr-Al-Si gradient composite film with different Cr content (a), local XRD patterns of Ni/Ni-Cr/Ni-Cr-Al-Si composite film with different Cr content (diffraction angle is 43°-46°) (b) and relationship between lattice constant and Cr content (c)

图2b为图2a的局部放大的XRD图谱 (衍射角2θ为43°~46°)。由图2b可见,对于不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层,金属Ni相的 (111) 晶面衍射峰向小角度偏移,这是由于Ni-Cr-Al-Si膜层中的Cr固溶在金属Ni中造成的。根据Bragg衍射方程2dhklsinθ=nλ可知,衍射峰向小角度偏移,则晶面间距离dhkl增加。Cr原子半径 (rCr=0.127 nm) 大于Ni原子半径 (rNi=0.124 nm),Cr原子在金属Ni点阵中替换Ni原子,这导致晶面间距d增大,这与实验结果是一致的。XRD谱中衍射峰的偏移表明,在制备的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层中,Cr原子固溶在金属Ni中形成固溶体。在图2a的XRD图谱中没有单质Al、Si及其化合物衍射峰存在,这可能是因为Al、Si原子也固溶在金属Ni中,Al原子半径 (rAl=0.143 nm) 和Si原子半径 (rSi=0.134 nm) 均大于Ni原子半径 (rNi=0.124 nm),这也导致晶面间距增大,衍射角变小,造成沉积薄膜中Ni相的衍射峰向小角度移动。

式中,d为晶面间距,a为晶格常数,h、k、l为衍射指数。由图2c可见,随着Cr含量的增加,晶格常数a近似呈线性增加。这也表明,Cr原子不是以间隙的方式而是以替位的方式存在于金属Ni的点阵中。

2.3 不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的表面和截面形貌

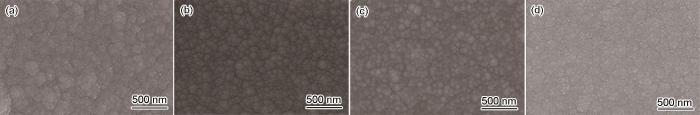

图3为不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的表面形貌,由图可以看出,制备的梯度复合膜层表面由较致密且连续的团簇颗粒所组成,随着Cr含量的增加,膜层表面团簇颗粒尺寸先减小后增大。溅射薄膜生长温度较低,形核率较高;由于扩散系数较小,各晶核竞争生长形成尺寸小且致密的团簇颗粒。

图3

图3

不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的表面形貌。

Fig.3

Surface morphologies of Ni/Ni-Cr/Ni-Cr-Al-Si gradient composite film with 39.24%Cr (a), 43.05%Cr (b), 47.05%Cr (c), 49.64%Cr (d)

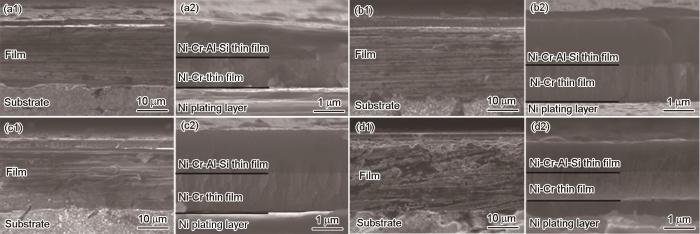

图4a~d为不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的截面形貌及放大形貌。由图可见,Cu衬底与电镀Ni层之间、电镀Ni层与溅射沉积薄膜之间结合较好,无明显空隙出现,致密度较高。电镀Ni层厚度为25 μm左右,溅射沉积薄膜厚度3 μm左右。截面形貌放大图由图可见,先沉积的Ni-Cr薄膜与后沉积的Ni-Cr-Al-Si薄膜之间存在明显分层,并且都具有明显的柱状生长特征,这是因为溅射方法中,沉积温度较低,吸附在电镀Ni层上的原子扩散能力较差,而且,溅射条件下,形核率较高,各晶核沿着垂直于衬底方向竞争生长,使沉积的薄膜具有柱状生长结构。

图4

图4

不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的截面形貌

Fig.4

Cross-sectional morphologies of Ni/Ni-Cr/Ni-Cr-Al-Si gradient composite film with 39.24%Cr (a), 43.05%Cr (b), 47.05%Cr (c), 49.64%Cr (d)

2.4 不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的电化学阻抗谱

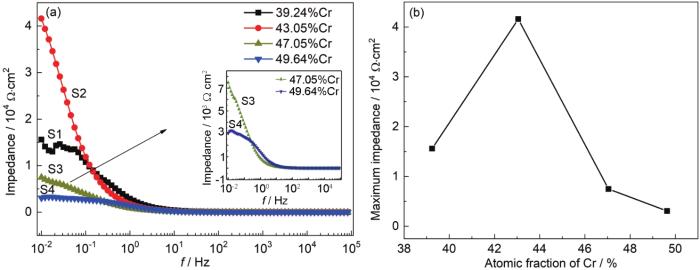

图5a是不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的电化学阻抗谱。在电化学阻抗谱中,低频端的阻抗值大小表征材料的耐蚀能力,一般认为低频端阻抗值越高,耐蚀性越好,反之较差[23]。图5b为按照图5a测定的低频端阻抗值与Cr含量的关系曲线,由图5b可以清晰地看出,在低频端,随着Cr含量的增加,阻抗值呈现先增加后减小的趋势。S2样品阻抗值最高;S1样品阻抗值次之;S3样品阻抗值再次之;S4样品阻抗值最小。观察表1的[Al]/[Cr]比率发现,阻抗值高的样品,其对应的[Al]/[Cr]比率也大,这表明膜层的耐蚀性好坏可能与复合膜层中[Al]/[Cr]比率有关,复合膜层的[Al]/[Cr]比率越大,其耐蚀性越好。这主要是因为在腐蚀过程中,相对于Cr原子,Al原子会优先扩散到涂层表面氧化形成致密Al2O3层,并阻止Cr原子在该区域的表面扩散、迁移,从而导致Cr原子只能扩散到Al2O3层区域附近的非连续区域表面,形成Cr2O3致密层,这使整个区域表面形成连续的Al2O3和Cr2O3致密膜层,最大限度避免在表面的致密层中形成断续区域,有效地阻挡了腐蚀介质进入样品的通道[24]。[Al]/[Cr]比率越大,表面的致密层中形成断续区域越少,进而,复合膜层的耐蚀性越好。另外,添加合金元素Al还可以降低合金与氧化膜界面的氧分压,起到“吸氧剂”的作用,降低O向合金内部扩散的驱动力,即当合金表面因活泼组元形成氧化物而出现贫化时,O向合金内的扩散速率变慢。以上这些都会增加活泼组元Cr的扩散系数,从而降低活泼组元由内氧化向外氧化转变所需的临界含量,有利于合金在较低的Cr含量下能形成连续的Cr2O3膜[25,26]。图6a还显示,在高频附近所有的样品的阻抗曲线基本保持相同,没有明显的差别,而且随频率趋于平稳变化。

图5

图5

梯度复合膜层的电化学阻抗谱及样品最大阻抗值与Cr含量的关系

Fig.5

AC impedance spectra of the gradient composite films (a) and relationship between the maxi-mum impedance value and the Cr content (b)

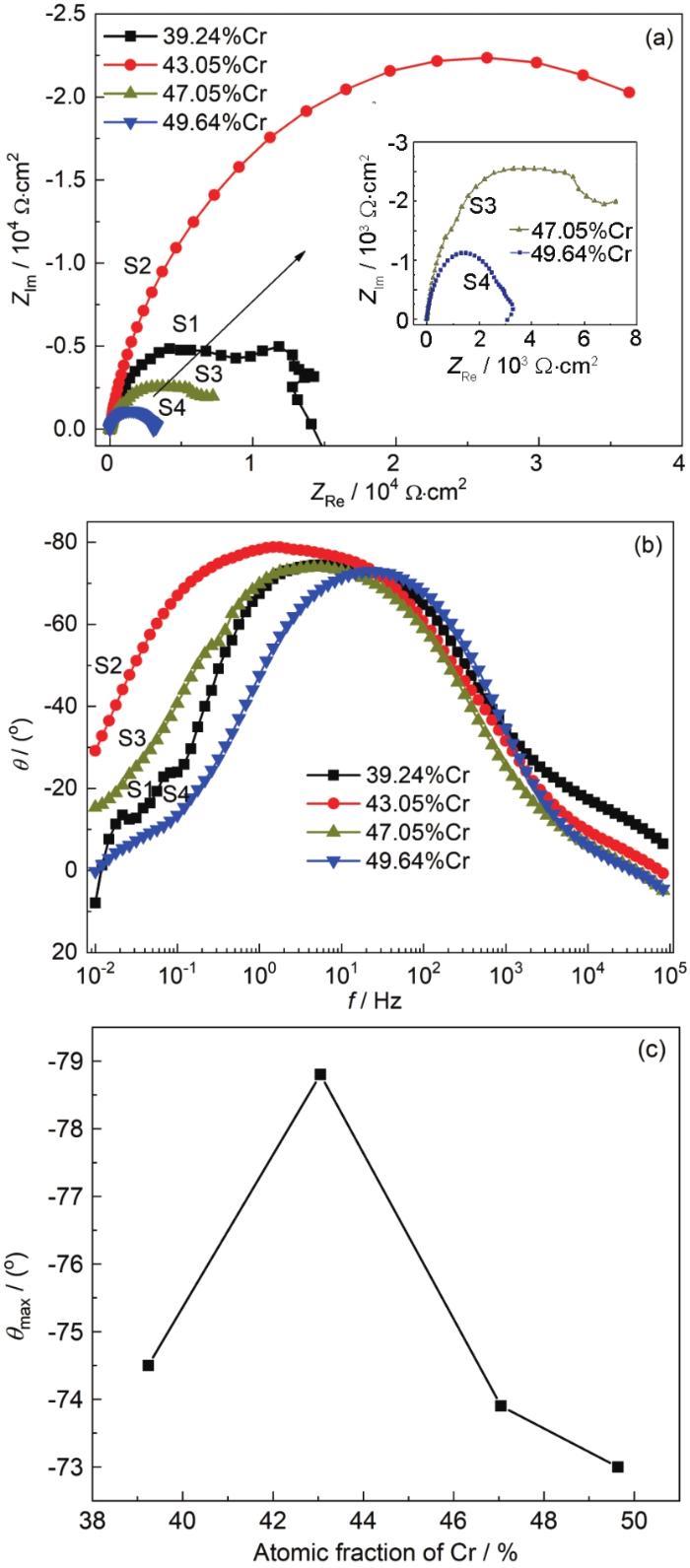

图6

图6

梯度复合膜层试样的EIS图及最大相位角与Cr含量的关系

Fig.6

Nyquist (a) and Bode (b) plots and relationship between maximum phase angle and Cr content (c) of the gradient composite films

图6是不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的Nyquist图谱。由图可见,不同Cr含量的薄膜试样都存在明显的容抗弧,随着Cr含量的增加,容抗弧半径呈现先增加后减小的趋势,其中S2样品的容抗弧半径最大。一般认为容抗弧的半径越小,材料的耐蚀性越差;容抗弧的半径越大,则表明薄膜腐蚀反应过程中电荷转移电阻越大,从而导致腐蚀反应更难进行。因此,S2样品的耐腐蚀性能最好,这与电化学阻抗谱的结果是一致的。图6b是梯度复合膜层的Bode图谱。由图6b可见,在较宽的频率范围内,S2样品的相位角可以低至-80°。图6c是最大相位与Cr含量的关系曲线。由图6c可见,随着Cr含量的增加,最大相位角呈现先增加后减小的趋势。一般认为相位角绝对值越大,电化学耐腐蚀性能越好。并且该4种薄膜都是仅有一个时间常数,这表明均为同一种腐蚀机制。

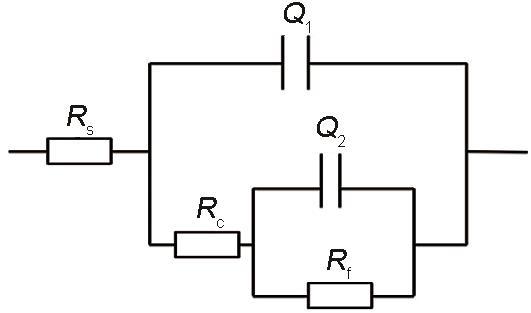

2.5 阻抗谱的等效电路模拟

图7是梯度复合膜层模拟腐蚀反应的等效电路图。按照等效电路模型R(Q(R(QR)) 对不同Cr含量Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的电化学阻抗图谱进行分析,得到EIS模拟结果 (表2)。其中,Rs值表示电极系统的溶液电阻,Rc值表示为薄膜的孔隙电阻,Rf值表示为膜层的电荷转移电阻。Q为恒相位元件,表示电极界面不均匀引起的非理想电容,Q1和Q2分别是氧化膜和双电极层的电化学响应,n1、n2为弥散指数。由于材料的腐蚀微电池过程涉及阳极失去电子而阴极得到电子过程。一般材料的电荷转移电阻Rf值越大,材料的耐蚀性越好[27]。由表2可见,S2样品的电荷转移电阻Rf值最高,则耐腐蚀性能最好。S1样品电荷转移电阻Rf值次之;S3样品电荷转移电阻Rf值再次之;S4样品电荷转移电阻Rf值最小。

图7

图7

梯度复合膜层模拟腐蚀反应的等效电路图

Fig.7

Equivalent circuit of the gradient composite films to simulate the corrosion reaction

表2 复合膜层等效电路及标准腐蚀参数的EIS数据

Table 2

| Sample | RsΩ·cm2 | Q1μF·cm-2 | nc | RcΩ·cm2 | Q2μF·cm-2 | nt | RfΩ·cm2 |

|---|---|---|---|---|---|---|---|

| S1 | 6.948 | 2.056×10-5 | 0.8487 | 10.5 | 4.769×10-5 | 0.8691 | 1.445×104 |

| S2 | 6.433 | 8.499×10-5 | 0.8448 | 66.93 | 3.359×10-5 | 0.9289 | 5.547×104 |

| S3 | 4.963 | 2.481×10-4 | 0.8366 | 28.08 | 6.782×10-3 | 1 | 1516 |

| S4 | 5.671 | 1.096×10-4 | 0.8649 | 26.64 | 5.491×10-3 | 1 | 392.5 |

2.6 不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的阳极极化曲线

图8为不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层试样的阳极极化曲线。由图10可见,不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层试样腐蚀电位是不同的。一般,样品的腐蚀电流越小,腐蚀电位越大,材料的耐蚀性越好。S2样品的腐蚀电位最大,其值为-0.278 V;S1样品与S2样品非常接近,大小为-0.280 V;而S3样品再次之,其值为-0.322 V;最小的为S4样品,大小为-0.368 V。通过腐蚀电位可以发现S2样品较其他膜层更难发生腐蚀行为。这个结果与电化学阻抗谱、Nyquist图谱和Bode图谱得出的结果是一致的。

图8

2.7 腐蚀后膜层的微观分析

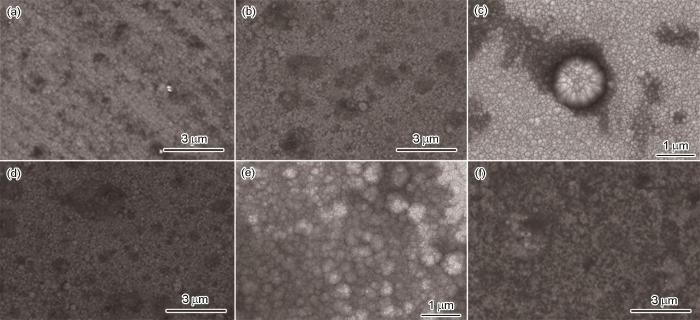

图9为不同Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层腐蚀后的表面形貌及局部放大图。由图9d可见,S4样品表面腐蚀严重,存在密集且较深的点蚀区,从整体上来看,整个薄膜均发生了腐蚀反应。由图9a和c观察可见,S1样品和S3样品的Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的腐蚀表面的点蚀区较少,但有一定的深度;S2样品的腐蚀表面点蚀点数量相对较少,并且比较浅,表面结构仍然保持致密。从图9c和e可见,腐蚀主要以点蚀为主,点蚀主要发生在沉积膜层表面团簇的界面处。通过图2的XRD图谱可以看出,该梯度复合膜层的Cr、Al和Si都以固溶体形式存在于Ni基体薄膜中,无第二相存在。因此,在制备的梯度膜层中,不存在由于第二相与基体之间的电偶腐蚀,仅以在团簇的界面处局部腐蚀为主。由于膜层存在团簇界面的缺陷,成为腐蚀介质的通道,腐蚀介质可沿着缺陷处扩散,在基材与镀层之间出现电偶腐蚀过程。

图9

图9

复合膜层腐蚀后的表面形貌

Fig.9

Surface morphology after corrosion of the composite films with 39.24%Cr (a), 43.05%Cr (b, c), 47.05%Cr (d, e), 49.64%Cr (f)

另一方面,文献显示,金属Cu、Ni、Cr、Al、单质Si和Ni-Cr合金的热导率分别为401、90、94、237、149和171 W/m·K,它们都具有高的热导率。因此,在Cu衬底上构建Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层,不仅具有较好的耐腐蚀性能,而且具有良好的导热性能,能够满足海水中使用换热器防腐导热的要求。在Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜中,Cr、Al、Si以固溶的形式存在于金属Ni中,膜层的耐蚀性较强,少量腐蚀产物中的离子也没有太大生物毒性,所以Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜适用于海水养殖。

3 结论

(1) 在Cu衬底上,通过电镀与磁控溅射技术相结合,可以制备结合力较好的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层,其中电镀Ni层厚度为25 μm左右,溅射膜层厚度3 μm左右;该梯度复合膜层的Cr、Al和Si都以固溶形式存在于Ni基体薄膜中。

(2) 交流阻抗谱和阳极极化曲线分析表明,在海水腐蚀介质中,制备的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层为同一种腐蚀机制;随着表面Ni-Cr-Al-Si膜层中Cr含量的增加,低频端最大阻抗值、容抗弧半径和最大相位角以及腐蚀电位均呈现先增加后减小的趋势,与膜层的[Al]/[Cr]比率变化趋势相同。在所研究的范围内,表层Ni-Cr-Al-Si膜层中[Al]/[Cr]比率越大,制备的梯度复合膜层的耐腐蚀性越好。

(3) 沉积的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层的腐蚀过程主要为点蚀;膜层表面团簇的界面处是点蚀的中心。

参考文献

Research status and advances on tribological study of materials under ocean environment

[J].

海洋环境下的材料摩擦学研究进展与展望

[J].

Effect of hydrostatic pressure on corrosion behavior of X70 steel in simulated sea water

[J]. J.

静水压力对X70钢在海洋环境中腐蚀行为影响研究

[J].

Microbiologically influenced corrosion mechanism and protection of offshore pipelines

[J]. J.

临海管道微生物腐蚀损伤机制与防护

[J].

Tribocorrosion behaviors of multilayer PVD DLC coated 304L stainless steel in seawater

[J].

Research status and development trend of aluminum alloy anticorrosion technology

[J].

铝合金腐蚀防护技术研究现状及发展趋势

[J].

Study on the preparation and catalytic performance of corrosion-resistant composite metal materials

[J].

耐腐蚀复合金属材料的制备与催化性能研究

[J].

Analysis of structural corrosion allowance requirement standards for naval ship

[J].

舰船结构腐蚀余量要求标准分析

[J].

A pipeline was protected by impressed current cathodic protection and sacrificial anode external corrosion factors and control measures

[J].

某采用外加电流阴极保护与牺牲阳极联合保护管线外腐蚀因素及控制措施

[J].

Study on preparation technology and properties of Ni-Cr-Al-Si-Y2O3-B alloy system

[D].

Ni-Cr-Al-Si-Y2O3-B合金体系的制备工艺及性能研究

[D].

Effect of chromium and silicon on microstructure and corrosion resistance of Ni-based superalloy

[J]. J.

铬、硅含量对镍基高温合金组织及耐蚀性的影响

[J].

Microstructure of Ni-Cr-based coating for corrosive conditions

[J].

Pulse electrodeposition and corrosion properties of nanocrystalline nickel-chromium alloy coatings on copper substrate

[J].

Three-dimensional amorphous Ni-Cr alloy printing by electrochemical additive manufacturing

[J].

Characterization of electrodeposited Ni-Cr/hBN composite coatings

[J].

Research on process of hard chromium electroplating with trivalent chromium sulfate electrolyte

[J].

硫酸盐体系三价铬硬铬电镀工艺研究

[J].

Microstructures and properties of Ni-Cr-B-Si alloy powders prepared by selective laser melting

[J].

选区激光熔化制备Ni-Cr-B-Si合金粉末的微观组织与性能

[J].

The corrosion behavior of Ni-Cr-Al alloys exposed to mixed oxidizing-carburizing atmospheres at 800 ℃

[J].

Effects of composite strengthening on microstructure and mechanical property of K403 aluminized alloy

[J].

复合强化对渗铝K403合金组织和力学性能的影响

[J].

The oxidation of industrial FeCrMo steel

[J].

Oxidation resistance of Fe-Cr-Ni-N heat-resistance steel

[J].

Fe-Cr-Ni-N高温耐热钢的抗氧化性研究

[J].

A novel Cr2O3 thin film on stainless steel with high sorption resistance

[J].

Preparation, structure and performance of Ti/TiN multilayer film on surface of copper alloy

[J]. J.

铜合金表面Ti/TiN多层膜的制备、结构及其性能

[J].

Effect of deposition temperature on microstructures and properties of FeCrAl coating prepared by magnetron sputtering

[J].

沉积温度对磁控溅射制备FeCrAl涂层微观结构及性能的影响

[J].

Effect of Al addition on high temperature oxidation behavior of Cu-Ni-Cr alloy

[J].

添加Al对Cu-Ni-Cr合金高温氧化行为的影响

[J].

Effect of Al on high temperature oxidation resistance of Cr-20Nb alloy

[J]. J.

合金元素Al对Cr-20Nb合金高温抗氧化性能的影响

[J].

Corrosion behavior of the vacuum cathodic Arc, deposited TiN/Ti coatings

[J].

阴极电弧离子沉积TiN/Ti镀层腐蚀特性

[J].

Correlation of corrosion andsurface analyses for Ni-Cr alloys

[J].