作为航空工业应用最广泛的有色金属之一,铝合金因其密度小、强度高的特点而被大量用于飞机表面蒙皮等重要部件。通常,飞机服役于沿海地区,含盐度较高的湿空气造成铝合金表面产生明显的腐蚀损伤,极大地降低材料与结构的抗疲劳能力,甚至会导致部分零部件提前发生破坏失效,从而影响飞机结构的耐久性和安全性[1]。所以,研究腐蚀损伤对铝合金疲劳行为的影响是十分必要的。

许多研究人员通过先腐蚀后疲劳实验研究了腐蚀损伤状态下铝合金的疲劳性能。陈跃良等[2-4]通过设计先腐蚀后疲劳或腐蚀疲劳交替实验,研究了不同程度腐蚀损伤对2024-T3铝合金疲劳行为的影响,获得了2024-T3铝合金腐蚀损伤特征与腐蚀时长之间的关系,表明试样表面形成的点蚀坑会显著地缩短试验件的疲劳裂纹萌生和裂纹扩展寿命,造成材料抗疲劳能力的降低。孙晓光等[5]研究了模拟大气环境中铝合金母材及其焊接接头的腐蚀疲劳性能,发现焊接缺陷处易成为腐蚀疲劳裂纹优先萌生的区域。Song等[6]采用数字图像相关法研究了含腐蚀损伤特征试样在不同循环载荷作用下的疲劳损伤演化规律,表明疲劳损伤在初始阶段上升速率较慢,而超过一定循环周次后,疲劳损伤则增长速率变快;同时,他们还获得了不同腐蚀损伤特征与材料疲劳寿命下降程度间的关系。

近些年,含腐蚀损伤材料的疲劳寿命预测一直是研究的热点问题。陈亚萍等[7]对比了不同含腐蚀损伤铝基复合材料疲劳寿命预测方法,总结了不同寿命预测方法的适用性,表明在高周疲劳阶段,基于疲劳缺口系数的Stromeyer三参数S-N曲线预测模型比较准确,而在低周疲劳阶段,采用基于断裂力学的等效应力强度因子表征预测模型则表现更佳。Xu等[8]将腐蚀坑等效为半椭圆球模型,对腐蚀损伤特征进行定量分析,建立了等效裂纹尺寸和预腐蚀时间的关系,从而构建腐蚀损伤特征与疲劳寿命间的关系;詹志新等[9]基于损伤力学对腐蚀损伤铝合金试样进行了疲劳寿命预测,将腐蚀影响分为局部初始损伤和局部应力集中腐蚀损伤,建立了考虑预腐蚀损伤的疲劳损伤演化方程,并采用数值解法进行寿命预估,结果表明实验数据点基本分布在预测结果的二倍甚至三倍分散带内。

尽管在腐蚀损伤可明显降低材料或结构的疲劳寿命方面已形成了共识,但是,腐蚀损伤特征与疲劳寿命间的关系仍不明确。本文将通过先腐蚀后疲劳实验研究腐蚀损伤特征对AA7075-T651铝合金疲劳行为的影响,同时,采用考虑腐蚀损伤特征缺口系数的Stromeyer三参数S-N曲线预测模型对含不同腐蚀损伤特征试样进行疲劳寿命预测。

1 实验方法

本研究所使用的实验材料为7075-T651铝合金,其成分为 (质量分数,%) :Si 0.4, Ti 0.2,Cr 0.18~0.28,Fe 0.5,Mg 2.1~2.9,Cu 1.2~2.0,Mn 0.3,Zn 5.1~6.1,Al余量。材料的屈服强度为480 MPa,抗拉强度为540 MPa。经打磨、抛光及Keller试剂腐蚀后,使用光镜观察7075-T651铝合金的微观组织,如图1所示,发现少量的析出物无规则地分布在铝基体内。

图1

图1

AA7075-T651铝合金在光镜下的微观组织

Fig.1

Optical Microstructure of AA7075-T651 Al-alloy

为研究腐蚀损伤对铝合金疲劳行为的影响,本实验采用如图2所示的试样,分别在3.5%NaCl溶液中浸泡150和500 h。浸泡结束后,从腐蚀介质中取出试样,使用去离子水对腐蚀试样进行超声清洗;使用电子扫描显微镜 (SEM, Zeiss EVO MA15) 观察腐蚀试样T-L (Tensile-Longitude direction) 表面及T-S (Tensile-Side direction) 表面的腐蚀形貌来确定腐蚀损伤特征,利用EDS (OXFORD) 分析组织中相的成分;使用含腐蚀损伤特征的试样进行疲劳实验。

图2

在实验室环境温度下,采用RUMUL高频疲劳试验系统进行疲劳试验,试验机频率为72 Hz,应力比为0.1。为研究不同腐蚀损伤程度的铝合金疲劳性能,将试样分成3组:第一组为原始试样,分别在最大应力为400、350、300、250和200 MPa下进行;第二组和第三组分别为在3.5% (质量分数) NaCl溶液中浸泡150和500 h的试样,分别在最大应力为350、250和200 MPa下进行。疲劳实验结束后,使用SEM对断口形貌进行了观察,由此来确定腐蚀损伤试样的疲劳破坏机理。

2 结果与讨论

2.1 腐蚀表面形貌

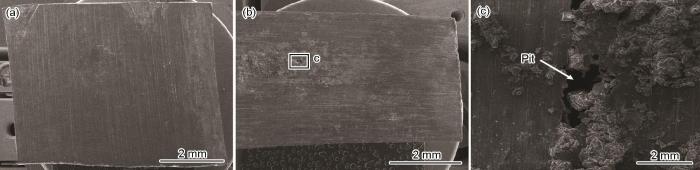

图3

图3

浸泡500 h后试样表面腐蚀形貌

Fig.3

Surface corrosion morphologies on the surface of specimens after 500 h: (a) T-L plane; (b) T-S plane, (c) local enlargement on the T-S plane

图4

图4

腐蚀500 h试样的横截面形貌

Fig.4

Cross-sectional morphologies of the specimens after 500 h: (a) macroscopic morphology, (b) local enlargement of T-L plane, (c) local enlargement of T-S plane

2.2 S-N曲线

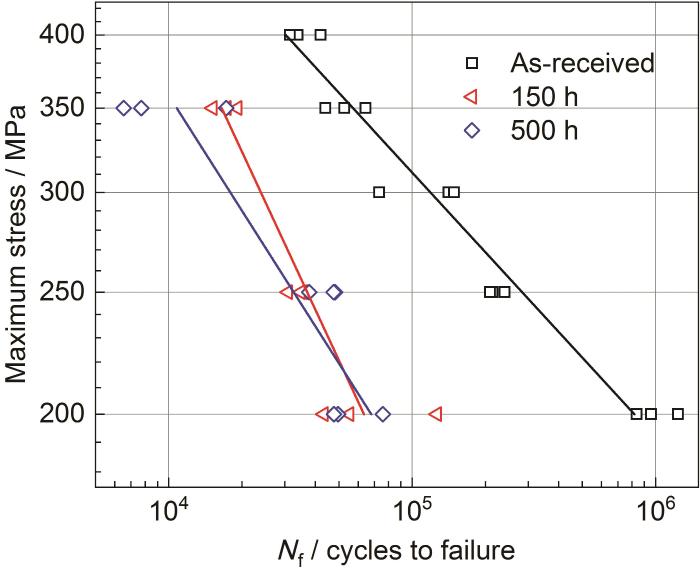

图5为含不同腐蚀损伤试样的疲劳寿命与最大应力水平间的关系,结果表明,对于不同试样而言,随着应力水平的增加,疲劳寿命均逐渐减低。另外,在相同应力水平作用下,含腐蚀损伤试样的疲劳寿命均明显低于原始试样的疲劳寿命。

图5

图5

不同浸泡时间后疲劳试样的S-N曲线

Fig.5

S-N curve of fatigue specimens with different immersion times

根据描述材料疲劳特性S-N曲线的幂函数表达式[10],即

其中,

式中,

将疲劳实验获得的数据代入上式,所得到的S-N曲线方程及相关参数如表1所示,可以看出,腐蚀损伤降低了材料常数m,使得含腐蚀损伤试样的疲劳寿命随着载荷水平的增加,疲劳寿命降低速率加快,即腐蚀损伤使得材料抗疲劳性能迅速下降。

表1 S-N曲线方程及材料常数

Table 1

| Specimen type | S-N curve equation | c | m |

|---|---|---|---|

| As-received | lgσ=3.50-0.20lgN | 1017.39 | 4.97 |

| 150 h specimen | lgσ=3.91-0.33lgN | 1011.84 | 3.03 |

| 500 h specimen | lgσ=3.53-0.25lgN | 1014.15 | 4.01 |

另外,S-N曲线结果显示,与原始试样相比,经过3.5%NaCl溶液腐蚀之后的铝合金试样寿命下降得非常明显,其中腐蚀150 h的铝合金试样在350、250和200 MPa 3种最大应力水平下的平均寿命分别下降了36445、187139、936299等循环周次;而腐蚀500 h的铝合金试样疲劳试验结果显示,在350、250和200 MPa 3种最大应力水平下的平均疲劳寿命下降了43165、176329、837903等循环周次。另外,对比浸泡150和500 h腐蚀损伤试样的疲劳寿命,在高应力水平下,浸泡500 h试样的疲劳试样明显低于浸泡150 h的,但是,在低应力水平下,两者的疲劳寿命差异并不明显,特别是峰值应力为200 MPa时,浸泡500 h试样的疲劳寿命略高于浸泡150 h的。

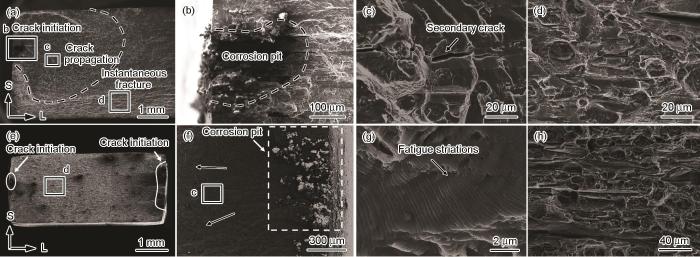

2.3 断口形貌特征分析

为确定腐蚀损伤对材料疲劳断裂失效机理的影响,本研究使用SEM观察了不同试样的断口形貌特征。图6a为原始试样的典型断口形貌,该试样的疲劳裂纹萌生于T-L表面,裂纹萌生处存在明显的氧化物夹杂,EDS分析表明,该处夹杂为由氧和铝等元素组成的氧化物。这是由于位错容易向此处的夹杂滑移,导致应力集中,从而易产生微裂纹。图6b为疲劳裂纹萌生区域的放大图,可以清晰地看出裂纹萌生处存在较大的氧化物夹杂,且扩展区呈现出光亮的扇形。图6c为裂纹扩展区域的局部放大图,可以看出沿着裂纹扩展方向,断口形貌表现为众多的河流状条纹。图6d为韧性断裂区断口形貌,有较多的韧窝和撕裂棱存在于该区域,且韧窝中有静态拉断时破碎的第二相金属粒子[11]。

图6

图6

裂纹萌生于T-L平面和从几何拐角处萌生的原始试样在疲劳失效后的断口形貌

Fig.6

Fracture morphology of the as-received sample crack initiating on the T-L plane (a~d) and at the geometric corner of the original sample (e~h): (a, e) macroscopic fracture morphology; (b, f) crack initiation zone with the direction on the T-L surface; (c, g) crack propagation zone; (d, h) ductile fracture zone

图7

图7

预腐蚀150和500 h试样在疲劳失效后的断口形貌

Fig.7

Fracture morphology of 150 h (a~d) and 500 h (e~h) pre-etched sample: (a) macroscopic fracture morphology; (b) T-S surface crack initiation zone; (c) crack propagation zone; (d) ductile fracture zone, (e) macroscopic fracture morphology; (f) corrosion pit initiation zone; (g) fatigue striations; (h) ductile fracture zone

2.4 腐蚀损伤试样疲劳断裂机理分析

图8

2.5 含腐蚀损伤试样的疲劳寿命预测

表2 腐蚀坑几何尺寸参数

Table 2

| Stress / MPa | d / μm | c / μm | Kf |

|---|---|---|---|

| 200 | 550 | 404.16 | 2.61 |

| 200 | 346.67 | 293.33 | 2.54 |

| 200 | 585 | 405 | 2.24 |

| 200 | 1200 | 741.17 | 2.67 |

| 250 | 507.41 | 174.07 | 2.93 |

| 250 | 462.5 | 437.5 | 2.48 |

| 350 | 448.15 | 288.89 | 2.68 |

| 350 | 488.89 | 340.74 | 2.64 |

| 350 | 644.17 | 184.05 | 2.98 |

| 350 | 116.67 | 50 | 2.83 |

单轴拉拉条件下,基于应力集中系数规律[17],以深径比为参数变量进行拟合,可得到不同形状腐蚀坑对应的应力集中系数Kt,即:

其中,σmax为截面上的最大应力,σn为截面上的名义应力,即平均应力。

对于疲劳缺口系数Kf和应力集中系数Kt,常用敏感系数q进行关联。

对于飞机上常用的铝合金材料,其估算敏感系数的经验公式为

其中,

结合Stromeyer参数S-N曲线模型,疲劳缺口系数

其中,σmax为最大应力,σcorr为腐蚀之后的107次应力循环对应的疲劳强度,m0和

将相关数据代入 (6) 式中得到:

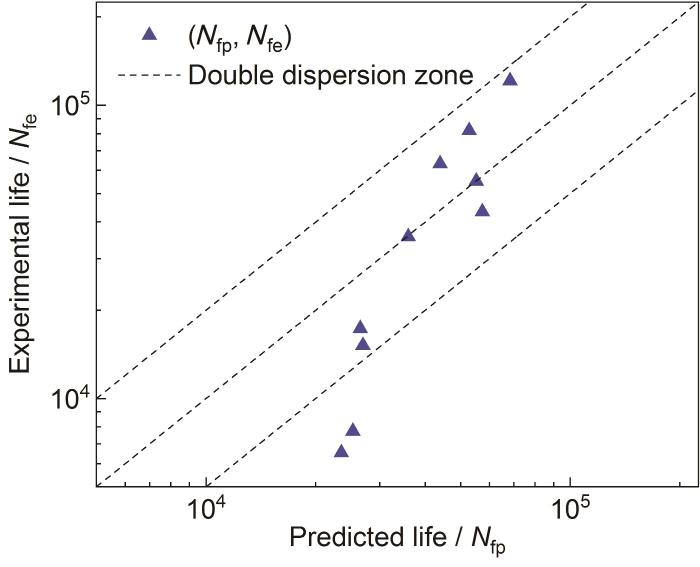

通过上述公式的拟合,本研究的实验数据和预测结果的对比如图9所示,结果表明,实验数据点基本散落在预测结果的两倍分散带内,即该模型可较好地满足含腐蚀损伤铝合金试样的寿命预测。

图9

3 结论

(1) 腐蚀损伤明显地降低了材料的抗疲劳性能,这主要是因为腐蚀造成试样表面形成了腐蚀坑,使得裂纹萌生时间极大地缩短。

(2) AA7075-T651铝合金原始试样的疲劳裂纹主要起源于试样的几何拐角以及T-L表面夹杂处,而腐蚀损伤试样的疲劳裂纹均萌生于T-S平面的腐蚀坑底部,这说明腐蚀损伤改变了试样的疲劳裂纹萌生位置。

(3) 采用基于缺口系数的寿命预测模型对腐蚀损伤试样的疲劳寿命进行了预测,预测寿命整体分布在实际寿命的二倍分散带内,这说明该模型可较好地实现含腐蚀损伤试样的疲劳寿命预测。

参考文献

Galvanic corrosion of aircraft components in atmospheric environment

[J]. J.

大气环境中飞机构件的电偶腐蚀研究

[J].

Corrosion behavior and DFR degradation law of 2024-T3 aluminium alloy in different surface state

[J].

不同表面状态2024-T3铝合金腐蚀行为及DFR退化规律

[J].

Effect of corrosion damage on fatigue crack initiation mechanism and growth behavior of high strength aluminum alloy

[J]. J.

腐蚀对新型高强度铝合金疲劳裂纹萌生机制及扩展行为的作用

[J].

Research on fatigue characteristic and fracture mechanics of aluminum alloy under alternate action of corrosion and fatigue

[J]. J.

腐蚀和疲劳交替作用下飞机铝合金疲劳性能及断裂机理研究

[J].

Effect of industrial atmospheric environment on corrosion fatigue behavior of Al-Mg-Si alloy

[J]. J.

工业大气环境对Al-Mg-Si合金腐蚀疲劳特性的影响

[J].

Experimental investigation on damage evolution in pre-corroded aluminum alloy 7075-T7651 under fatigue loading

[J].

Fatigue life prediction method of pre-corroded aluminum matrix composite

[J].

预腐蚀铝基复合材料疲劳寿命的预测方法

[J].

Fatigue life prediction of aviation aluminium alloy based on quantitative pre-corrosion damage analysis

[J].

Damage mechanics-based approach for fatigue life prediction of aluminum alloy with pre-corrosion damage

[J]. J.

基于损伤力学的含预腐蚀损伤铝合金的疲劳寿命预测

[J].

The exponential law of endurance tests

[J].

Fatigue fractography of 5A06 aluminum alloy under different stresses

[J].

不同应力水平下5A06铝合金的疲劳断口研究

[J].

Fatigue life degenerating rule of pre-corroded aviation aluminum alloy

[J].

航空铝合金预腐蚀疲劳寿命退化规律

[J].

Fatigue fracture characteristic of 7050-T7451 high-strength aluminum alloy thick plate

[J].

高强7050-T7451铝合金厚板的疲劳断口特征

[J].

Parabolic model of equivalent crack approach for predicting fatigue life of pre-corroded aluminum alloys

[J].

用于预腐蚀航空铝合金材料疲劳寿命分析的腐蚀当量裂纹的抛物线模型

[J].

A predictive fatigue life model for anodized 7050 aluminium alloy

[J].