海洋资源占据着越来越重要的地位,大力发展海洋经济成为了举世瞩目的焦点,海洋的不断开发对装备材料的性能的要求也不断提高。深海材料已成学者研究的热点,复杂的深海环境极易引发装备材料的腐蚀失效,目前常用于深海的材料主要包括:高性能钢、铝合金、钛合金、铜镍合金和复合材料等[1]。深海环境下的腐蚀因素包括溶解氧含量、静水压力、盐度、温度、pH值、流速以及生物条件等[2],林朝晖等[3]研究表明,当静水压力为0~2 MPa时,X70钢腐蚀形态为局部腐蚀,腐蚀速率随压力增大而增大;当静水压力为3 MPa时,腐蚀形态表现为全面腐蚀形态,表面由于生成具有保护性的腐蚀产物而使腐蚀速率降低。金属构件在深海环境中的腐蚀行为与在浅层海水中的腐蚀有着很大的不同,因此,研究金属构件在深海环境中的腐蚀行为,评价合金的耐蚀性具有重要的实际意义。

当两种不同金属浸泡在腐蚀性溶液中,两种金属通常存在电位差,若这两种金属互相接触或导通,这种电位差就会驱动电子在两者之间流动,耐蚀性较差的金属腐蚀速度加快,而耐蚀性较好的金属腐蚀速度变慢,称为电偶腐蚀[4]。在海洋中电偶腐蚀非常常见,甚至电偶腐蚀还会引起点蚀、应力腐蚀等其他类型的腐蚀,从而造成更加严重的破坏[5]。彭文山等[6]研究认为,各环境因素对304不锈钢深海腐蚀速率的影响程度由大到小为:压力>氧含量>电导率>温度>pH。徐强等[7]研究了不锈钢与船体钢在天然海水中的电偶腐蚀行为,认为两者之间电位相差较大,电偶腐蚀倾向严重,减小阴阳极面积比可以降低腐蚀速率。张晓梅等[8]研究表明,模拟深海环境中铜合金B10与硅黄铜偶合时,B10作为偶合阴极受到保护,硅黄铜为偶合阳极被加速腐蚀,电偶腐蚀效应会随着温度的降低而降低。Xu等[9]研究了静水压力对X80钢腐蚀行为的影响,高压促进X80钢腐蚀产物中γ-FeOOH的还原并在腐蚀产物层上形成更宽更深的裂纹,从而加速了X80钢的腐蚀速率。本文以高强度低合金钢9XX (简称9XX)、316L不锈钢 (简称316L) 和铝镁合金5083-H116 (简称5038) 为研究对象,探究模拟3000 m深海环境下不同材料之间偶接后的电偶腐蚀行为,为实际的工程应用提供理论支持。

1 实验方法

本实验采用9XX、316L及5083等材料,其中9XX的化学成分 (质量分数,%) 为:C 0.056,Si 0.19,Mn 0.57,Cr 0.60,Ni 4.69,Mo 0.51,V 0.065,Fe余量;316L的化学成分 (质量分数,%) 为:Cr 17.85,Ni 13.90,Mo 2.70,C 0.02,Si 0.62,P 0.007,S 0.001,Mn 0.68,Fe余量;5083的化学成分 (质量分数,%) 为:Mg 4.0~4.9,Mn 0.40~1.0,Ti≤0.15,Zn≤0.25,Cu≤0.10,Si≤0.40,Al余量。

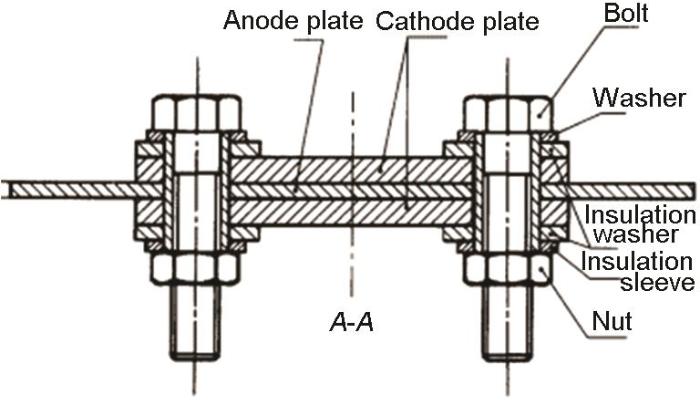

根据电偶实验阴阳极材料的不同,设置3类电偶构型:以9XX低合金钢为阳极的9XX低合金钢与316L不锈钢偶接组合 (9XX-316L)、以5083铝镁合金为阳极的5083铝镁合金与9XX低合金偶接组合 (5083-9XX)、以5083铝镁合金为阳极的5083铝镁合金与316L不锈钢偶接组合 (5083-316L),每种构型设置3个平行样。根据GBT 19747-2005设计电偶构型,具体构型如图1所示,该构型在有电解液存在时形成电化学电池,进而发生腐蚀。实验前对样品进行去油去污清洗、干燥处理,实验在模拟深海环境腐蚀实验装置中进行,模拟时间为30 d。

图1

模拟实验环境参照以我国南海为代表的典型深海环境,此类深海环境具有低温、低溶氧量、高压等特点,这使得金属构件的深海腐蚀特性与浅海迥异,模拟3000 m深海环境数据为:温度2.3 ℃,pH7.4,压力30 MPa,电导率32.1 mS·cm-1,溶解氧3.9 mg·L-1。

对实验前后的每种电偶试样进行拍照,保留光学图像,对比观察实验前后试样的宏观形貌的变化,观察记录腐蚀试样表面的锈蚀、腐蚀产物的颜色、表面腐蚀的分布状况、腐蚀区域等信息;使用KEYENCE 200 series型共聚焦显微镜对每种构型阳极板除锈后的表面进行观察,观察材料表面腐蚀凹坑或者点蚀坑变化情况,并进行腐蚀坑深度测量;采用FEI Quanta250型环境扫描电子显微镜 (SEM) 及其自带的能谱仪 (EDS) 对未除锈的表面形貌及除锈后样品腐蚀坑的微观形貌进行观察,并对锈层成分元素进行分析;根据GBT 19747-2005对电偶实验试样进行腐蚀失重分析,对阳极板进行清除灰尘、污物和腐蚀产物后,在干燥器中存放24 h,然后称量,电偶试样腐蚀速率v用下式表示:

其中,△m1为试验试样阳极板的失重 (g),S1和S2分别为阳极板和阴极板的表面积 (m2),t为实验时间 (a)。

2 结果与讨论

2.1 宏观形貌

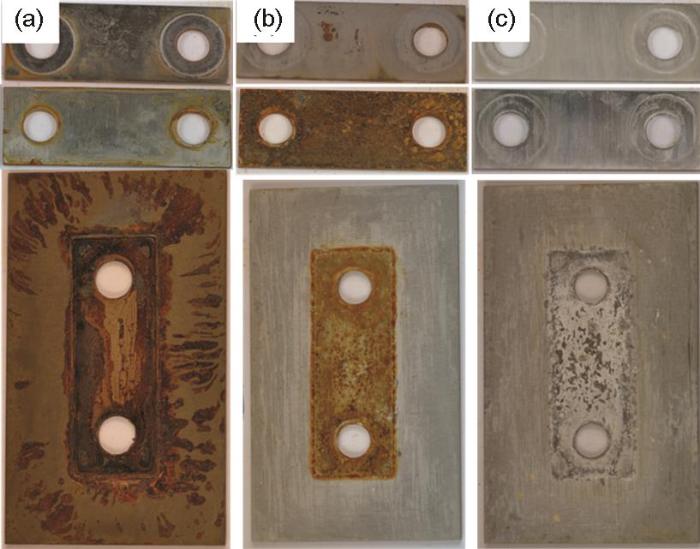

图2a是模拟实验后9XX-316L电偶构型的宏观腐蚀形貌,可以看到阳极9XX发生了明显的局部腐蚀,出现一些成片的腐蚀区域和条带状的腐蚀区域,在与阴极偶接的附近区域腐蚀较为严重,有大片的腐蚀区域,且腐蚀的颜色更深,而阴极316L从表观上看除了表面沾有一些锈渍外,基体基本具有金属光泽。图2b是5083-9XX电偶构型在模拟实验后的宏观腐蚀形貌,可以看到阳极5083上已经失去了原有的金属光泽,且表面出现一些灰白色的区域,已经发生了腐蚀,阴极低合金钢上也可以看到明显的局部腐蚀,但是未与阳极接触的面并没有严重的腐蚀,沿着阴极板与阳极板接触的边缘可以清晰地看到产生了大量的腐蚀锈。图2c是5083-316L电偶构型模拟实验后的宏观腐蚀形貌,可以明显地看到阳极铝镁合金表面已经变为了灰白色,甚至有点发暗,而阴极不锈钢基本没有明显的变化,可以看到明显的金属基底。

图2

图2

实验后样品的宏观形貌

Fig.2

Macromorphologies of 9XX -316L (a), 5083-9XX (b) and 5083-316L (c) after the experiment

如图3a所示,在9XX-316L电偶构型中阳极低合金钢的腐蚀较为严重,表面整体已经有了较大的颜色变化,可以清楚地看到黄褐色的锈斑,在与阴极偶接的区域腐蚀尤为严重,颜色已经发黑,锈层可以分为内外两层,外层呈黄褐色,结构较为疏松,内层锈层较为紧密,紧靠金属基体颜色较深;而阴极316L则大大不同,除了表面沾有少量锈渍外,并没有观察到明显的腐蚀情况。图3b为模拟实验后5083-9XX阴阳极板宏观形貌,阳极板基本已经变成了灰白色,与阴极接触的区域可以看到明显的黄褐色的锈斑,也可以辨别出明显的点蚀;阴极板的情况则不相同,未与阳极板直接接触的平面腐蚀轻微,但是与阳极板接触的平面可以看到已经布满了黄褐色的锈层。图3c是5083-316L模拟实验后阴阳极的宏观形貌,阳极5083已经失去了金属光泽,表面已经变为灰白色和暗灰色,与阴极偶接的区域可以看到明显的一些点状或者小块状的黑色腐蚀区域;而从阴极来看,316L表面并没有明显的颜色变化,可以看到较为光亮的金属基体。

图3

图3

实验后各构型阴阳极的宏观形貌

Fig.3

Macromorphologies of cathode and anode of 9XX-316L (a), 5083-9XX (b) and 5083-316L (c) after the experiment

2.2 3D腐蚀形貌

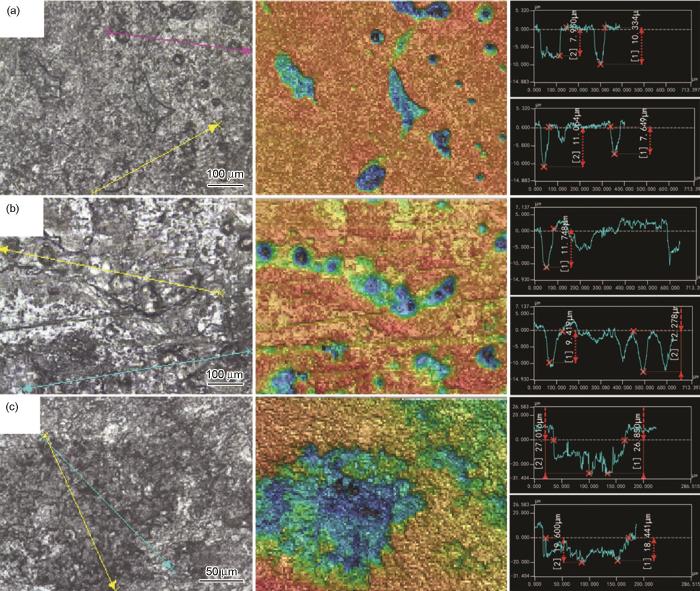

在3D腐蚀形貌图中,颜色较浅的区域代表表面有凸起,颜色较深的区域高度较低,表面产生了坑洞。图4a表明,在9XX-316L构型中阳极低合金钢上已经有一定数量的腐蚀坑,通过分析可得腐蚀坑深度达到10 μm,且也存在跨度达到百微米的腐蚀区域,低合金钢的腐蚀坑发展更趋向于宽度的扩大。如图4b与c所示,在5083-9XX和5083-316L构型中,阳极5083都产生了明显的腐蚀坑,与低合金钢偶接的5083表面产生的腐蚀坑跨度可达数十微米,且腐蚀坑之间相互连接形成更大的腐蚀区域,但与316L偶接的5083产生的较深的腐蚀坑深度可以达到接近30 μm,围绕着较深的腐蚀坑平面周围的区域都发生了腐蚀,铝镁合金的腐蚀坑发展更倾向于向纵深的发展。铝镁合金表面会形成稳定的钝化膜,但是海水中的氯离子对铝合金的钝化膜有很强的破坏作用,会造成其不稳定,易产生点蚀等,钝化膜破裂的区域腐蚀迅速扩展,可以观察到明显的腐蚀坑[10]。

图4

图4

模拟实验后各构型阳极的3D腐蚀形貌

Fig.4

3D corrosion morphologies of anode 9XX of 9XX-316L (a), anode 5083 of 5083-9XX (b) and anode 5083 of 5083-316L (c) after the experiment

2.3 表面形貌与成分

图5a~c为不同放大倍数的9XX-316L电偶构型中阳极9XX的表面形貌图。阳极低合金钢表面会产生类似表面起皮的锈层以及一些絮状片状锈层,放大观察后可以看到一些锈层的表面是微小的类似片状物聚集在一起,附着在基体表面,在锈层的下面可以看到基体已经发生了龟裂。当低合金钢表面有腐蚀产物覆盖的时候,合金成分对耐蚀性的影响占主导,内锈层中的合金元素能够提高锈层的致密性,阻止环境中的腐蚀性介质与金属的接触,保护金属基体[11]。图5d是阳极9XX低合金钢的EDS结果,可以明显地看到表面有新物质产生,阳极低合金钢发生了明显的腐蚀,根据EDS结果可以看出O的特征峰高度很高,低合金钢主要的腐蚀产物是Fe的氧化物。低合金钢在深海环境下表面产生的腐蚀产物与在常压下的产物成分类似,由Fe3O4、γ-FeOOH、α-FeOOH、β-FeOOH以及非晶态羟基氧化铁组成[12],该类腐蚀产物结构可能相对疏松,对基体保护作用有限[13]。

图5

图5

阳极9XX低合金钢的表面形貌及EDS能谱

Fig.5

Surface morphologies (a~c) and EDS energy spectrum (e) in Fig.5d of anode in 9XX-316L

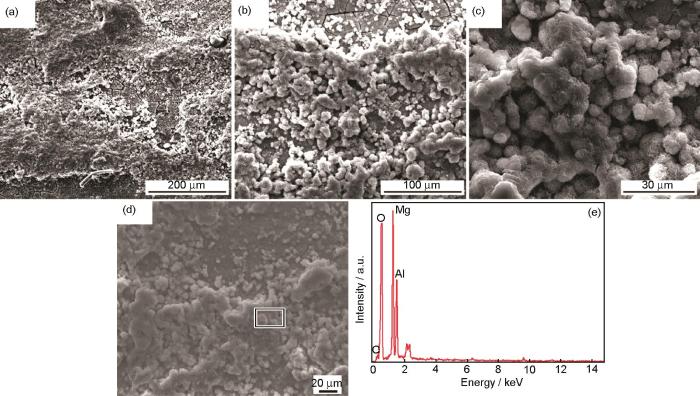

图6a~c为5083-9XX与5083-316L电偶构型中阳极5083在不同放大倍数的表面形貌,两种构型阳极5083的表面形貌类似,可以看到阳极5083的表面有一层物质覆盖,低倍下像是片层状的锈层,放大后可以看到是球形的颗粒状物质团簇聚集到一起,高倍下可以看到颗粒表面也有细小的类似绒毛状的物质存在,5083表面分布着颗粒状物质是点蚀产物,许多点蚀产物颗粒汇聚形成黑色的疏松腐蚀产物层[14]。图6d是阳极5083的EDS分析结果,除少量杂质元素外,5083表面氧含量很高,说明在模拟实验中生成了铝镁的氧化物。铝合金在模拟实验中发生了腐蚀,铝在深海环境中的腐蚀主要包括三个阶段:表面钝化膜的溶解、表面铝的氢氧化物溶解和腐蚀坑中铝的溶解[15]。

图6

图6

阳极5083的表面形貌图及EDS能谱

Fig.6

Surface morphologies (a~c) and EDS energy spectrum (e) in Fig.6d of anode in 5083-9XX and 5083-316L

2.4 微观腐蚀形貌

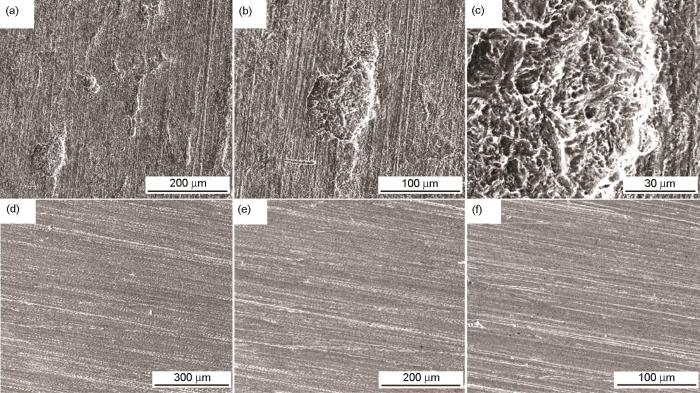

图7

图7

9XX-316L的微观腐蚀形貌

Fig.7

Microscopic corrosion morphologies of anode (a~c) and cathode (d~f) in 9XX-316L

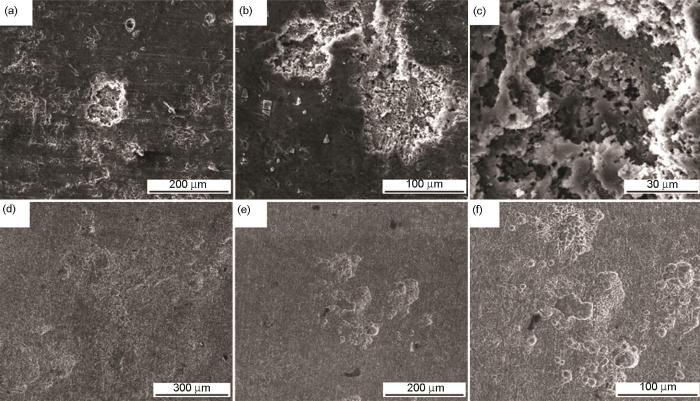

图8

图8

5083-9XX的微观腐蚀形貌

Fig.8

Microscopic corrosion morphologies of anode (a~c) and cathode (d~f) in 5083-9XX

图9

图9

5083-316L的微观腐蚀形貌

Fig.9

Microscopic corrosion morphologies of anode (a~c) and cathode (d~f) in 5083-316L

2.5 腐蚀失重分析

根据

3 结论

(1) 模拟深海3000 m环境下不同材料之间构成的电偶腐蚀腐蚀速率有所差别,9XX低合金钢与316L不锈钢之间的电偶腐蚀倾向较大,阳极9XX低合金钢腐蚀较为严重,5083铝镁合金与9XX低合金钢、316L不锈钢电偶腐蚀倾向相对较低,阳极5083的腐蚀较轻,5083的腐蚀率比低合金钢的腐蚀率低了一个数量级。

(2) 在5083-9XX与5083-316L电偶构型中,阳极5083都发生了明显的腐蚀,作为阴极的低合金钢也有较低程度的腐蚀,而316L几乎没有腐蚀,虽然5083与316L之间电位差较大,但是二者之间会形成致密、附着力牢固的氧化物保护膜,使得5083-316L构型的阳极5083腐蚀速率要略小于5083-9XX构型的阳极5083。

(3) 对比9XX-316L与5083-316L两个构型,发现阴极316L不锈钢都几乎没有腐蚀,不锈钢316L具有非常优良的耐蚀性,其原因是不锈钢会由于氧化生成保护膜,进而转化为钝化态,大大降低腐蚀速率。

参考文献

Research progress on corrosion and protection in deep-sea environment

[J]. J.

深海环境中的材料腐蚀与防护研究进展

[J].

Research status of deep sea materials and corrosion protection technology

[J].

深海材料及腐蚀防护技术研究现状

[J].

Effect of hydrostatic pressure on corrosion behavior of X70 steel in simulated sea water

[J]. J.

静水压力对X70钢在海洋环境中腐蚀行为影响研究

[J].

Summary of research methods for galvanic corrosion

[J].

电偶腐蚀研究方法综述

[J].

Progress in Research on galvanic corrosion behavior and protection

[J].

电偶腐蚀与防护的研究进展

[J].

Corrosion behavior of 304 stainless steel in deep sea environment

[J]. J.

深海环境中304不锈钢腐蚀行为研究

[J].

Analysis of galvanic corrosion behavior of stainless steel and hull steel in seawater

[J/OL].

不锈钢与船体钢在海水中的电偶腐蚀行为研究

[J/OL].

Galvanic corrosion behavior of copper alloys in simulated deep-sea low temperature environment

[J].

模拟深海低温环境中铜合金的电偶腐蚀行为

[J].

Hydrostatic pressure effects on corrosion behaviour of X80 steel in artificial sea water

[J].

Current status and development trend of study on corrosion of aluminum alloy in deep sea

[J].

铝合金深海腐蚀的研究现状及发展趋势

[J].

Corrosion behavior of low-alloy high strength steels in a simulated common SO2-containing atmosphere

[J]. J.

低合金高强度钢的耐模拟工业大气腐蚀行为研究

[J].

Corrosion behavior of a high strength low alloy steel under hydrostatic pressure in deep ocean

[J]. J.

深海静水压力环境下低合金高强度钢腐蚀行为研究

[J].

Corrosion behaviors of two kinds of low alloy steels in deep-sea environments

[J].

两种低合金钢在深海环境下腐蚀行为规律研究

[J].

Corrosion behavior of 3A12, 5052, 6063 aluminum alloys in coastal atmosphere

[J].

3A12、5052、6063铝合金在沿海大气环境中的腐蚀行为

[J].

Long-term corrosion behaviour of 1060 aluminium in deep-sea environment of South China Sea

[J].

Study on galvanic corrosion characteristics of metallic materials used in surface ships

[J].

舰船用金属材料的电偶腐蚀特性研究

[J].

Accelerated test method for high strength aluminum alloy in typical coastal area

[J].

高强度铝合金典型沿海地区腐蚀行为加速试验方法研究

[J].

Galvanic corrosion of anodized 6061 aluminum alloy in an industrial-marine atmospheric environment

[J].

工业海洋大气环境下阳极氧化6061铝合金的电偶腐蚀行为

[J].

Variation of free corrosion potential of several metallic materials in natural seawater

[J]. J.

金属材料在天然海水中的腐蚀电位及其变化规律

[J].

Corrosion behavior of riveted joints of TC4 Ti-alloy and 316L stainless steel in simulated marine atmosphere

[J]. J.

海洋大气环境下TC4钛合金与316L不锈钢铆接件腐蚀行为研究

[J].

Long-term field exposure corrosion behavior investigation of 316L stainless steel in the deep sea environment

[J].

长期从事材料海洋腐蚀和先进海洋防护涂层等方面的理论与应用研究

。