目前,研究者研究材料的氢脆敏感性通常采用慢应变速率拉伸方式[4-7],H原子的扩散与聚集行为可直接反映在拉伸断口形貌上,局部H原子的聚集可导致断口发生脆性断裂,而H原子扩散过程则强烈依赖于应变速率,只有当应变速率低于一定值 (5.2×10-3 s-1) 时,材料才表现出明显的氢脆现象[4]。在DP600钢中,Depover等[5]研究发现未饱和预充氢拉伸后解理脆性断裂出现在断口边部,当应变速率从3.33×10-3 s-1降低至 3.33×10-5 s-1时,断口边部脆性断裂宽度增加,氢脆敏感性增强。而Kumamoto等[6]研究发现,在高应变速率10-2 s-1下,预充氢后DP980钢的拉伸断口呈韧窝型断裂;随应变速率降低 (10-4 s-1),断口心部出现了脆性解理断裂特征,氢脆敏感性增强。另外,DP1200钢在低的应变速率下 (10-5 s-1),材料充氢后拉伸的断裂强度及断后延伸率均降低,且断口裂纹附近呈现脆性解理断裂特征[7]。可见,在低的应变速率条件下 (<10-3 s-1),材料才表现出明显的氢脆敏感性,且随应变速率降低,DP钢氢脆敏感性增强,但拉伸断口却表现不同的氢脆断裂形貌及氢聚集特征。在DP780钢中,关于应变速率对氢脆的影响还鲜有报道,并且DP钢在实际生产工艺 (如酸洗) 过程中形成的氢气会富集于钢件内部引发氢致裂纹,然而这些初始的氢致裂纹与应变速率耦合作用对氢扩散和氢脆断裂的影响还尚不清楚。

本文采用不同预充氢电流密度,利用电化学充氢、慢应变速率拉伸及氢渗透实验,结合断口形貌观察,研究了不同预充氢条件下应变速率对DP780钢氢脆敏感性的影响,并从氢扩散及聚集的角度探讨了DP钢氢脆断裂的机理,以期为工业应用提供实验依据。

1 实验方法

实验用1.5 mm厚的DP780钢冷轧态板,采用退火热处理,退火热处理工艺曲线如图1所示,其中淬火温度为820 ℃,回火温度为300 ℃。其主要化学成分 (质量分数,%) 为:C 0.17,Si 0.47,Mn 1.56,Al 0.05,Cr 0.58,Mo 0.05,P<0.001,S<0.001,Fe余量。

图1

利用电化学充氢的方法对拉伸试样标距部分进行预充氢,试样两端用硅胶密封。充氢过程中铂片作为阳极,试样作为阴极,充氢溶液为0.5 mol/L H2SO4+1 g/L Na4P2O7溶液,充氢电流密度分别为10、30和50 mA/cm2,充氢时间均为4 h,且充氢过程中持续向溶液中通N2。充氢前试样经打磨抛光后用酒精清洗吹干,充氢后迅速进行拉伸实验。参照GB/T 228.1-2010,利用线切割沿轧向加工拉伸试样,其标距尺寸为26 mm×6 mm×1.5 mm。在WDML-3试验机上进行拉伸,应变速率分别为10-4、10-5和10-6 s-1。每组试样选取3个,结果取平均值,以保证实验数据的可靠性。另外截取拉伸试样的标距部分,在选定的预充氢条件下充氢,将充氢后的试样置于甘油测氢装置中[9],集气温度为100 ℃,待气体体积不再变化时,读取体积大小,从而对试样中H含量进行测定。

电镜试样经打磨抛光后用4%硝酸酒精进行腐蚀,利用Apreo S超高分辨场发射扫描电镜 (SEM) 对DP780钢的原始显微组织及拉伸后断口形貌进行观察分析,统计断口心部脆性断裂区域宽度时选取无裂纹区以避免初始氢致裂纹的影响,且每个区域选取3个不同位置测量并取平均值。利用JEM-2101F透射电镜 (TEM) 对实验钢原始组织的亚结构进行观察分析,透射试样经电解双喷减薄制成,电解液为8%高氯酸+92%冰醋酸,电压为25 V。

利用Davanathan-Stachursky双电解池装置[8]对未拉伸试样进行氢渗透实验,试样尺寸为30 mm×20 mm×1.5 mm,两表面经打磨抛光,测试面积为1 cm2。阳极氢检测室中加入0.1 mol/L NaOH溶液,连接三电极体系,利用CorrFest电化学工作站对样品施加 (Ecorr+250 mV) 恒定电位,当阳极电流衰减到1×10-7 A时在阴极充氢室中加入0.5 mol/L H2SO4+1 g/L Na4P2O7溶液进行电化学渗氢试验,施加的电流密度为10 mA/cm2。待氢渗透曲线达到稳定平台后断开电源并释放阴极充氢室中的酸溶液,直至阳极电流衰减至1×10-7 A时结束实验,所用溶液均提前除氧,且实验过程中持续通氮气。

2 实验结果

2.1 DP钢的显微组织

图2

图3

图3

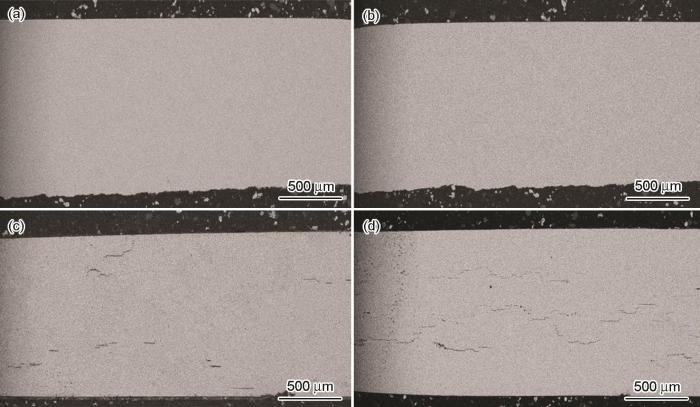

不同预充氢条件下拉伸样横截面形貌

Fig.3

Morphologies in cross section of tensile sample without hydrogen (a), and H-charging with 10 mA/cm2 (b), 30 mA/cm2 (c) and 50 mA/cm2 (d)

2.2 不同应变速率条件下DP钢的拉伸性能

由图4可知,在10-4~10-6 s-1应变速率范围内,随应变速率降低,未充氢和充氢试样的断裂强度均降低,但断后延伸率却因充氢条件的不同存在差异。在未充氢条件下,应变速率的变化对材料断后延伸率几乎没有影响,但是充氢条件下,随应变速率降低,材料的断后延伸率均发生了明显下降。

图4

图4

不同应变速率下DP780钢的拉伸性能

Fig.4

Effect of strain rate on the embrittlement susceptibility index of DP 780 steel without hydrogen (a), and H-charging with 10 mA/cm2 (b), 30 mA/cm2 (c) and 50 mA/cm2 (d)

在充氢条件下拉伸时,氢脆导致材料塑性会发生下降,实验钢氢脆敏感性IHE可利用充氢时塑性指标下降的相对量来评估[8]:

式中,δ0为未充氢条件下试样的断后延伸率,δH为充氢条件下试样的断后延伸率,IHE值越大,氢脆越敏感。

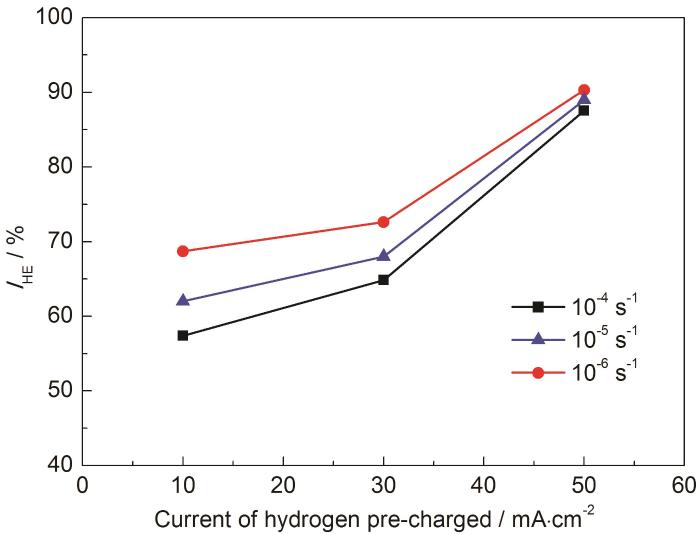

图5为应变速率对预充氢DP780钢氢脆敏感指数的影响。可知,随应变速率的降低,材料氢脆

图5

图5

应变速率对预充氢DP780钢氢脆敏感指数的影响

Fig.5

Effect of strain rate on hydrogen embrittlement susceptibility index of DP780 steel

敏感性均增强,但氢脆敏感性指数的增加幅度因预充氢电流密度及充氢量的增加而减小。当预充氢电流密度较小为10 mA/cm2且充氢量为4.0 mg/L时,应变速率由10-4 s-1降低至10-6 s-1,材料的氢脆敏感指数由56%增加到69%,其变化差值为13%;随预充氢电流密度的增加,材料氢脆敏感指数随应变速率的变化差值减小,分别为9% (30 mA/cm2时充氢量8.5 mg/L)、4% (50 mA/cm2时充氢量14.8 mg/L)。

2.3 不同应变速率条件下DP钢断口形貌

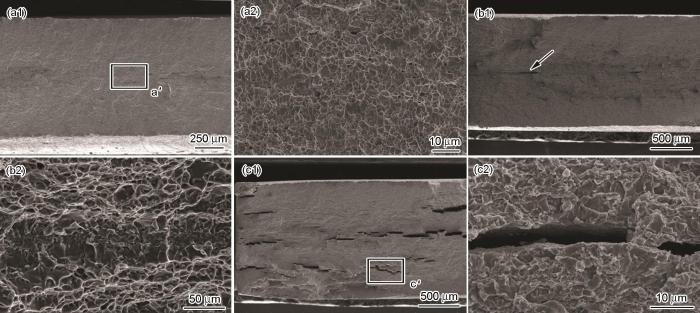

图6

图6

不同预充氢电流密度下试样的拉伸断口形貌 (应变速率10-4 s-1)

Fig.6

Overall (a1~c1) and center (a2~c2) fracture morphologies of samples without hydrogen (a), and H-charging with 10 mA/cm2 (b), 30 mA/cm2 (c) (strain rate is 10-4 s-1)

图7为对预充氢试样在不同应变速率下拉伸断口心部脆性区域宽度的统计。发现在相同的预充氢电流密度下,随应变速率的降低,断口心部脆性区域宽度增加。但是在较大的应变速率 (10-4和10-5 s-1) 下,当预充氢电流密度由10 mA/cm2增加到30 mA/cm2时,充氢量由4.0 mg/L增加到8.5 mg/L,断口心部脆性区域宽度增加,而当预充氢电流密度进一步增加至50 mA/cm2时,充氢量增加至14.8 mg/L,断口心部脆性区域宽度反而降低。而在较低的应变速率下 (10-6 s-1),预充氢电流密度增加到30 mA/cm2时,断口心部脆性区域宽度即发生了下降。

图7

图7

预充氢拉伸试样在不同应变速率下断口心部脆性区域宽度

Fig.7

Width of brittle fracture region in fracture center of pre-charging tensile samples

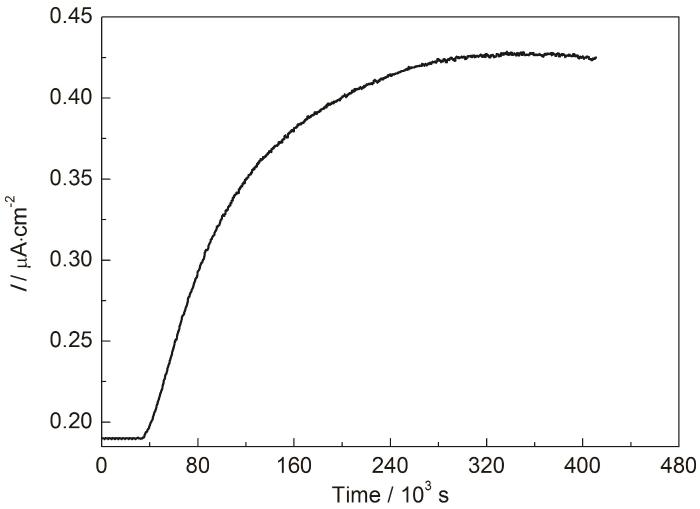

2.4 氢渗透曲线

图8

图8

DP 780钢未拉伸状态下的氢渗透曲线

Fig.8

Hydrogen permeation curve of DP 780 steel without tensiling

式中,L为试样厚度,cm;t0.63为0.63 I∞对应的时间,s,计算可得H原子在钢中的有效氢扩散系数为4.90×10-7 cm2/s。

3 分析与讨论

3.1 未充氢条件下应变速率的影响

材料在拉伸过程中,应变速率ε与可动位错运动速率vD的关系为[9]:

3.2 预充氢电流密度较小且无初始氢致裂纹时应变速率的影响

随应变速率降低,拉伸实验持续的时间会延长,更多H原子扩散到试样心部应力集中处,材料发生脆性断裂的应力σh满足公式[14]:

3.3 预充氢电流密度较大且存在初始氢致裂纹时应变速率的影响

由前所述,预充氢过程中产生的初始氢致裂纹会捕获H原子,因而会影响H原子向心部的扩散,导致大电流充氢条件下拉伸断口心部氢致脆性解理断裂宽度降低 (图7)。然而,材料的氢脆敏感性并没有随氢脆解理断裂的宽度的降低而降低,而是随着预充氢电流的增加继续增加 (图5),表明在预充氢拉伸过程中氢致裂纹本身可捕获H原子导致氢脆。因此,在大电流预充氢且存在氢致裂纹时,钢中存在两种氢促进脆性断裂方式,一种是断口心部应力诱导氢原子聚集而产生氢脆,另一种则是由初始氢致裂纹捕获H原子而产生氢脆。且随预充氢电流密度的增加及应变速率的降低,初始氢致裂纹对氢脆断裂的贡献作用逐渐增大。此时,随应变速率的降低,虽然扩散至心部的H原子仍然会增加,使心部脆性断裂区域宽度增加 (图7),但大电流充氢条件下 (如50 mA/cm2时充氢量达14.8 mg/L) 产生大量的初始氢致裂纹更易捕获H原子而导致氢脆,因而随应变速率的降低,材料心部脆性断裂宽度会发生下降,氢脆敏感性增加幅度降低 (图5)。

4 结论

(1) 当预充氢电流密度为10 mA/cm2且充氢量较少 (4.0 mg/L) 时,试样中未产生初始氢致裂纹。随应变速率的降低,更多H原子可扩散至断口心部应力集中处聚集,导致试样心部脆性区域宽度增加,氢脆敏感性增强。

(2) 当预充氢电流密度较大 (≥30 mA/cm2) 且充氢量大于8.5 mg/L时,材料中产生的初始氢致裂纹可作为氢陷阱影响氢原子向断口心部的扩散与聚集。随应变速率的降低,试样心部脆性区域宽度的增加幅度减小,氢脆敏感性增强趋势变缓。

参考文献

Research progress on DP steel for automobiles

[J].

汽车用双相钢的研究进展

[J].

Hydrogen embrittlement understood

[J].

The influence of microstructure on the hydrogen embrittlement susceptibility of martensitic advanced high strength steels

[J].

Effect of strain rate on hydrogen embrittlement sensitivity of H2 charged SA508-III steel

[J].

应变速率对充氢SA508-III钢氢脆敏感性的影响

[J].

Fractographic analysis of the role of hydrogen diffusion on the hydrogen embrittlement susceptibility of DP steel

[J].

Strain-rate sensitivity of hydrogen-assisted damage evolution and failure in dual-phase steel: from vacancy to micrometer-scale void growth

[J].

Mechanical properties and fracture behavior of hydrogen charged AHSS/UHSS grades at high- and low strain rate tests

[J].

Effect of pre-strain on hydrogen embrittlement susceptibility of DP600 steel

[J]. J.

预应变对DP600钢氢脆敏感性的影响

[J].

Effect of hydrogen on the fracture behavior of high strength steel during slow strain rate test

[J].

Influence of plastic deformation heterogeneity on development of geometrically necessary dislocation density in dual phase steel

[J].

Effect of strain rate on dynamic deformation behavior of DP780 steel

[J].

应变速率对DP780钢动态拉伸变形行为的影响

[J].

The effect of hydrostatic stress on the hydrogen induced mechanical degradation of dual phase steel: a combined experimental and numerical approach

[J].

Hydrogen redistribution under stress-induced diffusion and corresponding fracture behaviour of a structural steel

[J].

Stress-induced hydrogen redistribution and corresponding fracture behavior of Q960E steel at different hydrogen content

[J].

Effect of tempering temperature and inclusions on hydrogen-assisted fracture behaviors of a low alloy steel

[J].

The effect of a constant tensile load on the hydrogen diffusivity in dual phase steel by electrochemical permeation experiments

[J].