核电汽轮机低压转子主要担负着工质能量转换以及扭矩传递的重任。由于工业需求,大型核电汽轮机低压转子直径的增大导致其自重增加,核电汽轮机重点发展的转子结构逐渐由整锻、套装转子转变为焊接转子。焊接转子具有空腔结构、相对重量轻、刚度大,而核电汽轮机低压转子直径大、重量大,分段锻造锻件尺寸小,加工方便,尤其适合采用焊接转子结构;但是焊接转子结构对焊接工艺的要求较高,要求材料具有良好的焊接特性[1,2]。焊接接头区域受化学成分及微观结构非均匀分布的影响,导致其综合性能往往低于单一材料。在特定的服役环境下,这种不均匀性会导致焊接接头熔合线附近存在一定程度的电偶腐蚀效应。而这种电偶腐蚀效应可能成为焊接转子发生应力腐蚀或腐蚀疲劳的先导[3,4],因此,有必要深入研究汽轮机焊接转子的电偶腐蚀作用机理。

研究[5-7]表明,电偶腐蚀行为不仅与组成电偶对的两种材料的化学成分和微观组织结构有关,而且与环境变量的性质 (包括侵蚀性离子浓度、溶解氧含量、pH及溶液电导率的作用等)、阴阳极面积比、电偶对间距、温度、流速以及其他腐蚀形态的存在等因素有关。Wang等[8]研究了低合金铁素体钢A508和镍基合金52M异种焊接接头的微观结构变化对焊接接头电偶腐蚀的影响,结果表明,浸泡于模拟循环压水堆环境中的焊接接头会发生电偶腐蚀,其中低合金A508作为阳极优先被腐蚀。Liu等[9]研究了使用水基和非水基抛光液制备的镁-铝合金异种摩擦搅拌焊接接头的电偶腐蚀行为,观察到发生电偶腐蚀侵蚀的位置在搅拌区中邻近Al2024区域的狭窄区域中。Li等[10]研究发现,低合金钢与不锈钢焊接接头间的电偶腐蚀现象是由于铁素体和奥氏体界面上Cr含量的突变引起的。李君等[11]研究了pH对Q235碳钢与304L不锈钢在含硫环境中电偶腐蚀行为的影响,研究指出,随着溶液pH的升高,Q235的电偶腐蚀速率明显减小。Yin等[12]在对SM80不锈钢和镍基合金钢G3形成的接头在不同温度下电偶腐蚀性能研究中发现,电偶腐蚀速率随着温度的升高而增大。欧阳玉清等[13]研究了在不同温度的盐溶液中转子钢材料25Cr2Ni2MoV焊接接头的电偶腐蚀行为,研究发现随着温度的升高电偶腐蚀效应增强。

本研究通过动电位极化曲线和电化学阻抗谱 (EIS) 等电化学测量方法研究了Cl-浓度、溶解氧含量 (DO) 和pH等3种因素对转子钢焊接接头各区域耐腐蚀性能及偶合后电偶腐蚀性能的影响,并讨论了相关的腐蚀机理,为核电汽轮机金属材料腐蚀与防护的进一步研究提供理论依据和数据支持。

1 实验方法

实验材料为核电汽轮机NiCrMoV钢焊接转子接头 (以下简称25Cr2Ni2MoV转子钢)。焊接接头采用窄间隙氩弧焊打底和窄间隙埋弧焊的焊接工艺,进行580 ℃、40 h的焊后热处理以消除焊接残余应力。25Cr2Ni2MoV转子钢材料 (BM) 和焊缝材料 (WM) 的化学成分如表1所示。

表1 25Cr2Ni2MoV转子钢母材及焊缝材料的化学成分

Table 1

| Area | C | Si | Mn | P | S | Cr | Ni | Mo | V |

|---|---|---|---|---|---|---|---|---|---|

| BM | 0.23 | 0.10 | 0.18 | 0.005 | 0.005 | 2.33 | 2.21 | 0.75 | 0.1 |

| WM | 0.12 | 0.20 | 1.48 | 0.005 | 0.005 | 0.57 | 2.18 | 0.51 | --- |

为对比Cl-浓度、溶解氧含量和pH 3种环境变量对25Cr2Ni2MoV转子钢焊接接头的电偶腐蚀性能的影响,结合汽轮机低压区蒸汽温度和压力的降低以及启停阶段异常的水化学环境,选取25 ℃、常压溶解氧和中性3.5% (质量分数) NaCl溶液环境作为基准,选取Cl-浓度分别为0.035,35,3500和35000 mg/L,溶解氧含量分别为绝氧 (0 mg/L)、空气 (8 mg/L) 和饱和氧 (30 mg/L) 以及pH4、6和7的不同腐蚀环境进行电化学实验。不同溶解氧含量 (DO) 的实验中,通过试验前向溶液中通入99.999%的高纯氧、高纯氮气来实现,并通过WTW-Oxi 330i溶解氧测量仪进行相应调节和监控。试验过程中发现,通入气体1.5 h时,环境中溶解氧含量趋于稳定,因此将充气时长设置为2 h。本研究中实验均在25 ℃的室温条件下进行。

为表征焊接接头各区域的腐蚀敏感性及接头的电偶腐蚀效应,本研究采用CHI660E电化学工作站进行电化学测试,三电极体系,其中饱和甘汞电极 (SCE) 作为参比电极,铂电极作为辅助电极,试样作为工作电极。将焊接接头切成独立的试样 (即单独的焊缝和母材) 和包含母材、热影响区和焊缝的接头 (WJ) 试样 (BM∶HAZ∶WM=2∶1∶2),试样的尺寸均为10 mm×10 mm×2 mm,暴露于腐蚀环境的面积均在0.96~1 cm2范围内。在测试之前,用砂纸将试样打磨至2000#,分别用丙酮脱脂,无水乙醇冲洗。在开路电位测试之前,先将试样置于不同环境变量的NaCl溶液中浸泡10 min,开路电位测试时间为1800 s。电化学阻抗谱测试时,将开路电位设置为初始电位,频率扫描范围为105~10-2 Hz,扫描幅度为10 mV,所得电化学阻抗谱测量结果使用ZSimpWin软件进行拟合。动电位极化曲线的测试范围为±0.4 Ecorr,测试速率为0.001 VSCE/s。每个区域的极化曲线为3次测试后的平均值。

2 结果与讨论

2.1 Cl-浓度对电化学性能的影响

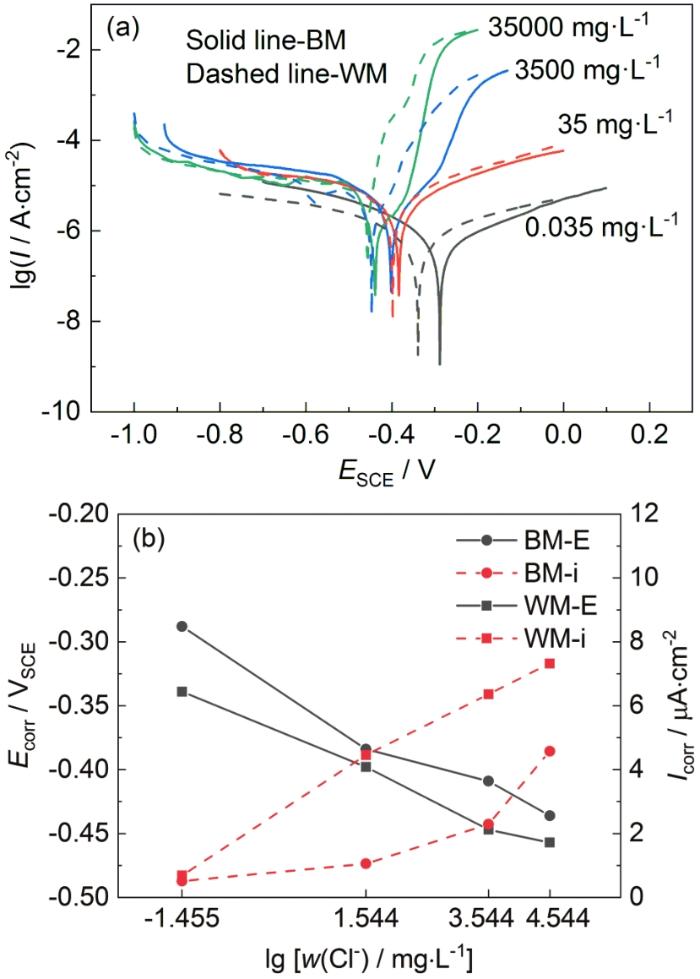

图1为转子钢焊接接头母材和焊缝区域在不同Cl-浓度条件下的极化曲线及相应的自腐蚀电位和自腐蚀电流密度。从图1a可以看出,在低Cl-浓度 (0.035和35 mg/L) 的NaCl溶液中母材区和焊缝区的阴阳极均有明显的极限扩散电流密度,因此该条件下阴阳极过程均受到离子扩散控制,而在高Cl-浓度 (3500和35000 mg/L) 的实验环境中母材和焊缝试样的阳极受到电化学活化过程控制。从图1b可以看出,在不同Cl-浓度下均有:焊缝的自腐蚀电位低于母材相应值、自腐蚀电流密度高于母材相应值。根据电化学原理:自腐蚀电位越低,腐蚀敏感性越强;自腐蚀电流密度越大,腐蚀速率越高。这表明在不同Cl-浓度下焊接接头发生的电偶腐蚀过程中,母材的腐蚀敏感性低于焊缝,母材作为阴极被保护,焊缝作为阳极优先被腐蚀。随着Cl-浓度的升高,母材的自腐蚀电位从-288变化至-436 mV,腐蚀电位降低了约150 mV;其中Cl-浓度从0.035到35 mg/L过程中,母材的自腐蚀电位Ecorr由-288变化至-384 mV,腐蚀电位降低96 mV;当溶液Cl-浓度为3500和35000 mg/L时,母材的自腐蚀电位Ecorr分别为-419和-436 mV,二者电位非常接近。这表明Cl-浓度从0.035到35 mg/L变化过程对母材腐蚀敏感性的影响较大。不同Cl-浓度条件下焊缝的自腐蚀电位也呈现类似趋势。Cl-浓度的变化对母材、焊缝的自腐蚀电流密度影响巨大,Cl-浓度为0.035 mg/L时腐蚀电流密度较其他3个条件下相应值低一个数量级。其中,焊缝的腐蚀电流密度在Cl-浓度从0.035到35 mg/L过程中变化较大,而母材的腐蚀电流密度在Cl-浓度从3500到35000 mg/L的过程中变化较大。随着Cl-浓度的增大,母材、焊缝均表现出腐蚀电位逐渐变负、腐蚀电流密度逐渐增大的趋势,这说明随着Cl-浓度的增大,母材和焊缝区域的腐蚀敏感性随之增强,腐蚀速率随之增大。

图1

图1

不同Cl-浓度下母材和焊缝区域的极化曲线,自腐蚀电位和自腐蚀电流密度

Fig.1

Polarization curves (a) and electrochemical parameters (b) of BM and WM in different Cl- concentrations

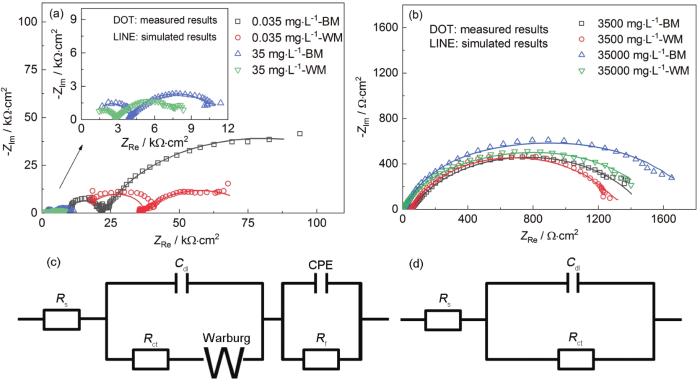

为进一步分析转子钢材料的电化学腐蚀机理,并且通常的电化学方法 (Tafel直线外推法、线性极化法等) 不适合低电导率介质体系的研究,因此有必要进一步研究材料在不同Cl-浓度下的电化学阻抗谱。图2分别为不同Cl-浓度下实验测得以及拟合后的母材和焊缝区域的Nyquist曲线及所选用的等效电路,其中低Cl-浓度下等效电路对应图2c、高Cl-浓度下等效电路对应图2d。表2为对应等效电路拟合的电化学阻抗谱参数,其中,Rs表示溶液阻抗,由于“弥散效应”的影响,通常使用常相位角元件 (CPE) 来代替理想电容[17]。从图2a可以看出,在低Cl-浓度的条件下,母材和焊缝区域的阻抗谱均表现为高频段和低频段两个不完整的压缩半圆弧,通常高频区对应溶液阻抗以及表面双电层电容对电极电位扰动时的快速响应,对应等效电路的Cdl表示溶液与工作电极外层腐蚀产物膜之间的双电层电容,Rct表示电荷转移阻抗,W表示扩散引起的Warburg阻抗。这表明低Cl-浓度条件下,电极表面受到扩散控制。低频区则对应于电化学腐蚀性能更为相关的表面氧化膜和固液界面的电容CPE,Rf表示腐蚀产物膜的阻抗。对于图2b代表的高Cl-浓度条件下阻抗谱所表现出的单容抗弧,当状态变量仅为电极电位时,Rct等于表征材料耐腐蚀性能的极化阻抗Rp。且可以看出在此环境体系下,电极表面反应过程受到活化控制。这是由于转子钢25Cr2Ni2MoV在低氯离子浓度环境中,极低的离子浓度使得溶液的导电率较小,离子扩散速度较低,从而使得离子扩散速度成了制约反应的控制性因素。随着溶液中氯离子浓度的增大,离子扩散的速度大大提高,此时制约反应的控制性因素转变为电化学反应速度,因此高氯离子浓度环境下阳极表现为电化学活化控制。低频区阻抗模值,即|Z|可用于定量的比较不同材料的耐腐蚀性能[18-21]。从表2中阻抗谱参数可以发现,仅在Cl-浓度为0.035 mg/L时,焊缝区域的溶液阻抗和电荷转移阻抗高于母材,其余Cl-浓度下皆与之相反。焊缝的极化阻抗值在不同Cl-浓度环境下均低于母材的相应值,这表明在不同Cl-浓度环境下,均有焊缝的耐腐蚀性能低于母材。而对于母材和焊缝在低Cl-浓度条件下,较大Rs值表明溶液的电导率极低,电极表面生成了较为致密的腐蚀产物膜,且随着Cl-浓度的升高,膜阻抗Rf逐渐减小,直至在高Cl-浓度的侵蚀作用下对应膜阻抗的部分消失。在Cl-浓度为35000 mg/L条件下,母材和焊缝的Rct值均略高于Cl-浓度为3500 mg/L时的相应值,相对于Cl-浓度从低到高的整体过程而言,极化阻抗Rp随着Cl-浓度的升高而减小,在Cl-浓度达到3500 mg/L时略有升高趋于平稳,这表明母材和焊缝的耐腐蚀性能随着Cl-浓度的增大而减弱,直至Cl-浓度达到3500 mg/L后趋于平稳。这与极化曲线部分得出的结论基本一致。

图2

图2

不同Cl-浓度下母材和焊缝的Nyquist曲线及等效电路

Fig.2

Nyquist plots (a, b) and equivalent circuits of (c, d) BM (a, c) and WM (b, d) in different Cl- concentrations

表2 不同Cl-浓度下母材和焊缝区域基于等效电路拟合的阻抗参数

Table 2

| w[Cl-] mg·L-1 | Rs / Ω·cm2 | Rct / Ω·cm2 | Rf / Ω·cm2 | |||

|---|---|---|---|---|---|---|

| BM | WM | BM | WM | BM | WM | |

| 0.035 | 8848 | 16830 | 13340 | 20480 | 117200 | 40670 |

| 35 | 1089 | 1016 | 2866 | 1754 | 7943 | 5927 |

| 3500 | 52.94 | 52.62 | 1430 | 1273 | --- | --- |

| 35000 | 7.299 | 6.704 | 1721 | 1494 | --- | --- |

极化曲线和阻抗谱的实验结果均表明:25Cr2Ni2MoV转子钢的腐蚀速率随着溶液中Cl-浓度的升高而增大,这可能是由于Cl-的富集使得锈层较为疏松甚至引起开裂[22]。接头试样的电极反应为:

其中阳极反应为金属基体Fe的溶解,阴极反应为氧的去极化反应。随着腐蚀过程的进行,OH-、Cl-向阳极溶解区移动,Na+、Fe2+向阴极区域移动,在活性阳极区的附近产生腐蚀产物Fe(OH)2薄膜。但是,Fe(OH)2的稳定性极差,特别容易被环境中的溶解氧氧化成FeOOH。另外,Cl-具有较强穿透破坏性,可以破坏金属表面具有保护性的腐蚀产物膜,其中氯离子的侵蚀作用可表示为:

在Cl-的侵蚀性作用下,Fe(OH)2膜发生局部溶解,致密的腐蚀产物膜上出现细微的裂缝,腐蚀介质通过裂缝再次与新鲜的金属基体表面接触,进而加速基体腐蚀的过程[22]。可是,在极低浓度的Cl-条件 (0.035和35 mg/L) 下,微量的Cl-较难击穿电极表面形成的腐蚀产物膜,这使得低浓度Cl-下极化阻抗较高,耐腐蚀性能较强。随着Cl-浓度升高,Cl-的侵蚀效应逐渐增加,极化阻抗逐渐减小,耐腐蚀性能逐渐减弱。

2.2 溶解氧含量对电化学性能的影响

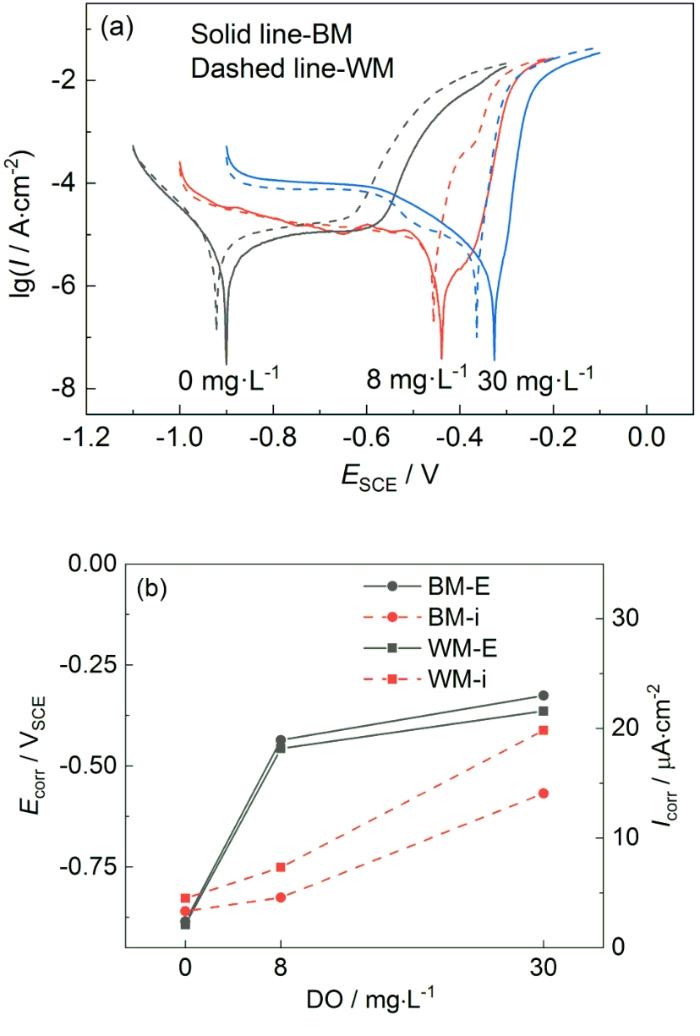

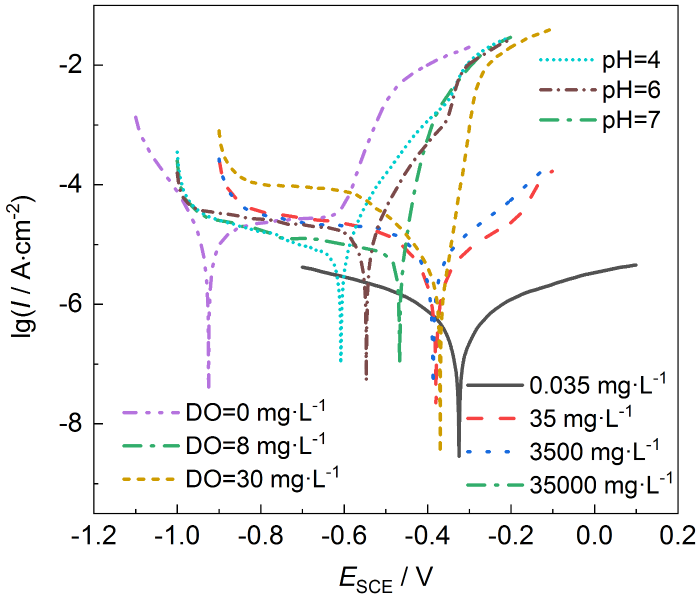

图3为不同溶解氧含量条件下母材和焊缝区域的极化曲线及相应的自腐蚀电位和自腐蚀电流密度。从图3a可以看出,在空气 (8 mg/L) 和饱和溶解氧含量 (30 mg/L) 的NaCl溶液中母材和焊缝的阳极均受电化学活化控制,阴极均受扩散控制;而在绝氧环境下阳极受到电化学活化和扩散的混合控制、阴极受到活化控制。图3b表明,在不同溶解氧含量条件下均有:焊缝的自腐蚀电位低于母材相应值、自腐蚀电流密度高于母材相应值。这表明焊接接头在不同溶解氧含量环境下发生的电偶腐蚀过程中母材作为阴极被保护,焊缝作为阳极优先被腐蚀。随着溶解氧含量的升高,母材的自腐蚀电位从-885 mV变化至-326 mV,升高559 mV;其中从绝氧到空气溶解氧含量变化过程中,母材的自腐蚀电位由-885 mV变化至-436 mV,腐蚀电位升高449 mV,而从空气溶解氧含量到饱和溶解氧含量过程中腐蚀电位仅升高110 mV;这表明在溶解氧含量从绝氧到空气的变化过程中母材的腐蚀敏感性受影响较大。溶解氧含量对母材区域的自腐蚀电流密度影响巨大,饱和溶解氧含量条件下母材的自腐蚀电流密度较其他条件下相应值高一个数量级。随着溶解氧含量从空气增大到饱和的变化过程,母材的自腐蚀电流密度增大约0.01 mA·cm-2;而溶解氧含量从绝氧增大到空气的变化过程中,相应值仅增大0.0013 mA·cm-2;这表明在溶解氧含量从空气增大到饱和的变化过程中,母材的腐蚀速率受影响较大。不同溶解氧含量下,焊缝区域的自腐蚀电位、自腐蚀电流的变化趋势与母材相类似。随着溶解氧含量的增大,母材和焊缝的自腐蚀电位逐渐变正、自腐蚀电流密度逐渐增大。这说明随着溶解氧含量的增大,母材和焊缝的腐蚀敏感性明显降低,而腐蚀速率却随之增大。其中自腐蚀电位被定义为亥姆霍兹双电层电位降,受试样表面钝化膜状况影响较大。随着溶解氧含量升高,钝性金属不锈钢表面易形成钝化膜,导致双电层电位降进一步扩大,因此自腐蚀电位随着溶解氧含量的升高而升高[23]。

图3

图3

不同溶解氧含量下母材和焊缝区域的极化曲线,自腐蚀电位与自腐蚀电流密度

Fig.3

Polarization curves (a) and electrochemical parame-ters of BM and WM (b) in different DO concentrations

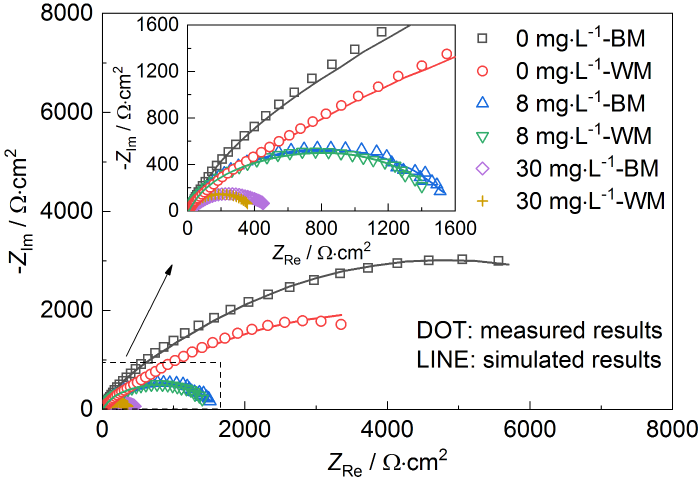

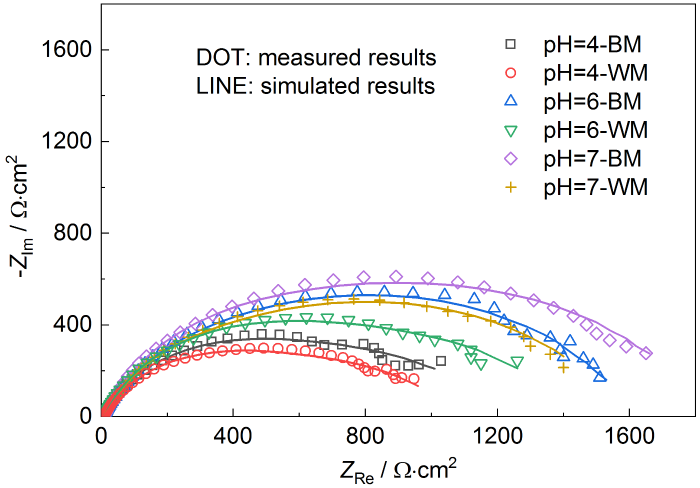

图4为不同溶解氧含量条件下母材和焊缝区域的Nyquist曲线,从图4可以看出,在不同溶解氧含量条件下阻抗谱均表现为单容抗弧,电极表面反应过程受活化控制。而在绝氧条件下的阻抗谱并未观察到扩散参与的混合作用,这可能是由于在小幅交流信号的干扰下,电极表面过程扩散速率大于电化学反应速率,电极过程主要控制步骤为电化学活化导致的。不同溶解氧含量条件下阻抗谱表现为单容抗弧,因此选用图2d所示的等效电路来进行拟合,拟合结果如表3所示。从中可以看出,在不同溶解氧含量条件下均表现出焊缝的电荷转移阻抗低于母材的相应值,这表明母材的耐腐蚀性能优于焊缝。此外,母材和焊缝的溶液阻抗Rs值均较为接近,电荷转移阻抗Rct均随着溶解氧含量增大而减小,这表明母材及焊缝的耐腐蚀性能均随着环境中溶解氧含量增大而减弱。

图4

图4

不同溶解氧含量下母材和焊缝区域的Nyquist曲线

Fig.4

Nyquist plot of BM and WM in different DO concentrations

表3 不同溶解氧含量条件下母材和焊缝区域基于等效电路拟合的阻抗参数

Table 3

| DO / mg·L-1 | Rs / Ω·cm2 | Rct / Ω·cm2 | ||

|---|---|---|---|---|

| BM | WM | BM | WM | |

| 0 | 6.177 | 6.363 | 8297 | 7289 |

| 8 | 7.299 | 6.686 | 1721 | 1494 |

| 30 | 6.266 | 6.516 | 450.2 | 316.4 |

结合极化曲线和电化学阻抗谱所表现出电极反应过程可知,在绝氧条件下,以氧的去极化作用为主的阴极反应受到抑制,导致阳极溶解也受到抑制,因此在绝氧条件下试样的腐蚀速率最低,耐腐蚀性能最好。而随着溶解氧含量的升高,溶解氧向阴极扩散的速度加快,导致阴极反应速度加快、阳极金属基体的溶解加速,使得饱和溶解氧含量条件下的腐蚀速率最大。因此,母材和焊缝的腐蚀速率均随着环境溶解氧含量升高而增大。

2.3 pH对电化学性能的影响

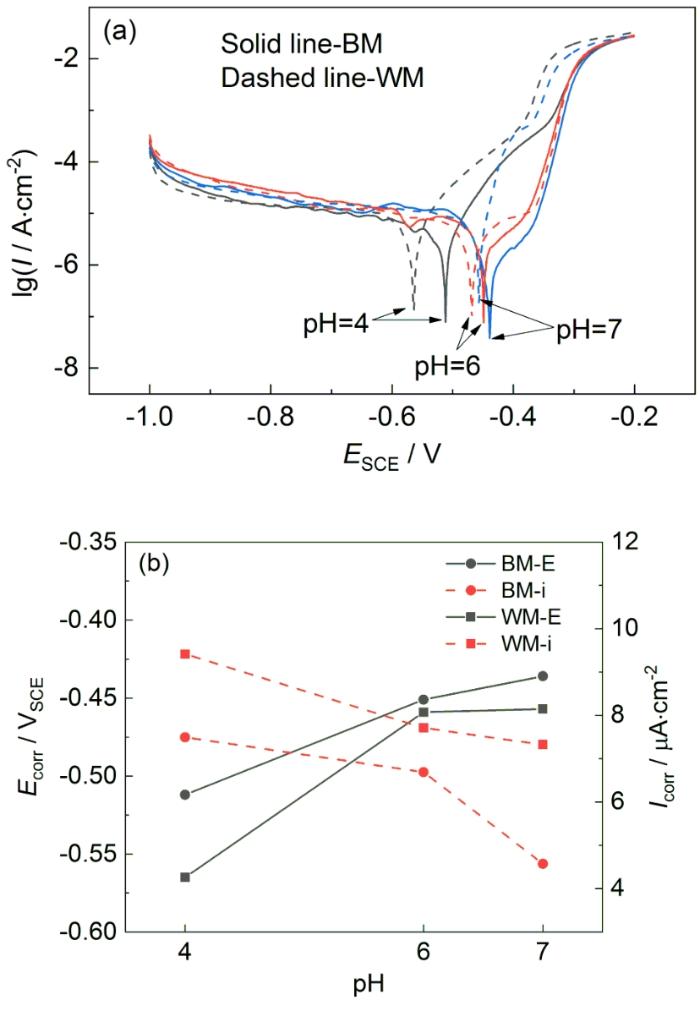

图5为不同pH条件下母材和焊缝区域的极化曲线及相应的自腐蚀电位和自腐蚀电流密度。从图5a可以看出,在不同pH的条件下母材和焊缝试样均表现出阴极过程受到离子扩散控制,阳极过程受到电化学活化控制;图5b表明,在不同pH环境下均有:焊缝的自腐蚀电位低于母材相应值、自腐蚀电流密度高于母材相应值。这表明焊接接头在不同pH环境下发生的电偶腐蚀过程中母材作为阴极被保护,焊缝作为阳极优先被腐蚀。其中,在pH从4增加到6的过程中,母材和焊缝的自腐蚀电位分别升高了62和106 mV,而在pH从6增加到7的过程中,母材和焊缝的相应值分别升高了14和2 mV。这表明pH从4增加到6的过程中,母材和焊缝的腐蚀敏感性受影响较大。此外,pH对母材及焊缝区域自腐蚀电流密度的影响较小,均表现出pH为4环境下的自腐蚀电流密度略高于pH为6和7条件下的相应值。不同pH条件下,母材和焊缝均表现出自腐蚀电位随着pH的增大而升高,自腐蚀电流密度随之增大而减小的趋势,这表明随着pH的升高,母材和焊缝的腐蚀敏感性降低,腐蚀速率减小。

图5

图5

不同pH值条件下母材和焊缝区域的极化曲线,自腐蚀电位与自腐蚀电流密度

Fig.5

Polarization curves (a) and electrochemical parame-ters (b) of BM and WM in different pH values

图6

图6

不同pH下母材和焊缝区域的Nyquist曲线

Fig.6

Nyquist plot of BM and WM in different pH values

表4 不同pH下母材区域基于等效电路拟合的阻抗参数

Table 4

| pH | Rs / Ω·cm2 | Rct / Ω·cm2 | ||

|---|---|---|---|---|

| BM | WM | BM | WM | |

| 4 | 6.868 | 6.860 | 1404 | 848 |

| 6 | 6.565 | 6.729 | 1503 | 1208 |

| 7 | 7.299 | 6.686 | 1721 | 1494 |

结合不同pH条件下极化曲线和电化学阻抗谱可以看出,在酸性条件下,电极表面的控制过程皆为电化学活化控制,母材和焊缝的腐蚀速率随着pH的增大而减小。在溶液pH6的弱酸性环境中,阴极电极反应仍为吸氧腐蚀,因此弱酸性条件下腐蚀电流密度和中性条件下相应值相近;而在pH4酸性较强的条件下,阴极反应过程变为析氢腐蚀。这导致阳极电极表面难以形成具有保护性的腐蚀产物膜,因此在pH4的条件下母材和焊缝的腐蚀速率最高,耐腐蚀性能最差。

2.4 环境变量对焊接接头电偶腐蚀效应的影响

不同环境变量下焊接接头单个区域的极化曲线和电化学阻抗谱的实验结果表明:在各个环境变量条件下,母材和焊缝的电极表面表现出一致的电极控制过程,且在焊接接头形成的电偶腐蚀中焊缝作为阳极优先被腐蚀。尽管焊接接头母材、焊缝、热影响区存在电化学性能的差异,但各部位在强极化条件下的控制特征类似,均是阳极极化受电化学活化过程控制,而阴极极化受扩散控制。已有研究表明[13],在室温、3.5%NaCl溶液中,25Cr2Ni2MoV转子钢焊接接头的热影响区作为中间过渡区,不作为强阳极区或强阴极区,通常取母材和焊缝区域的电化学参数来比较焊接接头各区域腐蚀敏感性的高低。鉴于焊接接头中任一区域的极化曲线特征即可表现电偶腐蚀过程中阴阳极的电化学特征,因此以母材区和焊缝区的电化学性能作为代表分析环境变量对材料电化学性能及金属-液相界面的电化学作用机理。由于实验材料为转子钢焊接接头,因此在前面极化曲线的测试中选取了与单独区域相同暴露面积的接头试样 (WJ),取接头区域的自腐蚀电流密度作为电偶电流密度。不同环境变量下接头区域的极化曲线如图7所示。

图7

图7

不同环境变量条件下接头区域的极化曲线

Fig.7

Polarization curves of WJ in different environmental variables

其中,IA、I'A为偶合前后阳极溶解电流,Ig为偶合后的电偶电流,Icorr为阳极区的自腐蚀电流;比较接头区域电化学测试得到的电偶电位和阳极区域 (焊缝) 得到的腐蚀电位可以看出,二者在各环境下均较为接近。因此满足

表5 不同Cl-浓度下焊缝和接头区域的自腐蚀电流密度以及偶合后的电偶效应

Table 5

| [Cl-] / mg·L-1 | Icorr(WM) / μA·cm-2 | Icorr(WJ) / μA·cm-2 | γ |

|---|---|---|---|

| 0.035 | 0.6907 | 0.4468 | 1.647 |

| 35 | 4.459 | 7.905 | 2.773 |

| 3500 | 6.356 | 12.35 | 2.943 |

| 35000 | 7.324 | 14.84 | 3.026 |

表6 不同溶解氧含量下焊缝和接头区域的自腐蚀电流密度以及偶合后的电偶效应

Table 6

| [DO] / mg·L-1 | Icorr(WM) / μA·cm-2 | Icorr (WJ) / μA·cm-2 | γ |

|---|---|---|---|

| 0 | 4.504 | 9.464 | 3.101 |

| 8 | 7.324 | 14.84 | 3.026 |

| 30 | 19.82 | 2.161 | 1.109 |

表7 不同pH下焊缝和接头区域的自腐蚀电流密度以及偶合后的电偶效应

Table 7

| pH | Icorr(WM) / μA·cm-2 | Icorr(WJ) / μA·cm-2 | γ |

|---|---|---|---|

| 4 | 9.418 | 18.67 | 2.982 |

| 6 | 7.710 | 14.55 | 2.887 |

| 7 | 7.324 | 14.84 | 3.026 |

3 结论

(1) 在不同的Cl-浓度、溶解氧含量和pH值的腐蚀环境中,焊接接头中均存在一定程度的电偶腐蚀效应,焊缝作为阳极优先被腐蚀,母材和热影响区作为阴极受到保护。

(2) 在较低的Cl-浓度下,焊接接头阴阳极电极表面均受扩散控制,但是当Cl-浓度增大到一定程度后,阴阳极电极表面转变为受活化控制。随着Cl-浓度的增大,25Cr2Ni2MoV转子钢焊接接头电偶腐蚀效应显著增强。

(3) 在不同的溶解氧含量和pH下,焊接接头阴阳极表面均受活化控制,随着含氧量的增大,25Cr2Ni2MoV转子钢焊接接头电偶腐蚀效应显著下降,当含氧量达到饱和状态时,电偶腐蚀效应较小。不同的pH下,焊接接头均存在较大的电偶腐蚀效应,但是,完全处于活化状态下的焊接接头中母材和焊缝间的电偶腐蚀效应变化不大。

参考文献

An overview on development of welding rotor technology in nuclear turbines

[J].

核电汽轮机焊接转子技术发展综述

[J].

Typical quality problems and supervision measures for low pressure rotor of nuclear steam turbine

[J].

核电汽轮机低压转子制造典型质量问题分析和监造措施

[J].

Effect of loading mode on fracture behavior of CrNiMoV steel welded joint in simulated environment of low pressure nuclear steam turbine

[J].

Fracture location transition in constant load tests of a NiCrMoV steel welded joint

[J].

The galvanic corrosion of steel in sodium chloride solution

[J].

ASTM G71-81. Standard Guide for Conducting and Evaluating Galvanic Corrosion Tests in Electrolytes

[R].

Estimation of electrochemical kinetic parameters and galvanic corrosion of 55%AL-ZN-1. 6%Si coatingin 3%NaCl solution

[J].

3%NaCl溶液中55%Al-Zn

6%Si合金镀层电化学参数测定及电偶腐蚀的电化学行为

[J].

Characterization of low alloy ferritic steel-Ni base alloy dissimilar metal weld interface by SPM techniques, SEM/EDS, TEM/EDS and SVET

[J].

Polishing-assisted galvanic corrosion in the dissimilar friction stir welded joint of AZ31 magnesium alloy to 2024 aluminum alloy

[J].

Effect of post weld heat treatment on stress corrosion cracking of a low alloy steel to stainless steel transition weld

[J].

Effect of pH value on the galvanic corrosion behaviour of Q235-304L couples in sulfur environment

[J].

pH值对Q235碳钢与304L不锈钢在典型含硫环境中电偶腐蚀行为的影响

[J].

Galvanic corrosion associated with SM 80SS steel and Ni-based alloy G3 couples in NaCl solution

[J].

Galvanic corrosion behavior of nuclear steam turbine welding rotor joint in Chloride environment

[J].

核电汽轮机焊接转子接头在氯离子环境中的电偶腐蚀行为

[J].

Pit to crack transition in stress corrosion cracking of a steam turbine disc steel

[J].

Low‐pressure steam turbine disc cracking-an update

[J].

Electrochemical corrosion behaviors of 316L stainless steel used in PWR primary pipes

[J].

压水堆一回路主管道316L不锈钢的电化学腐蚀行为

[J].

Effects of pH and dissolved oxygen on electrochemical behavior and oxide films of 304SS in borated and lithiated high temperature water

[J].

Electrochemical investigation of oxide films formed on nickel alloys 182, 600 and 52 in high temperature water

[J].

In-pile electrochemical tests of stainless steel under PWR conditions: Interpretation of electrochemical impedance spectroscopy data

[J].

Corrosion behavior for Alloy 690 and Alloy 800 tubes in simulated primary water

[J].

The corrosion behavior of Alloy 182 in a cyclic hydrogenated and oxygenated water chemistry in high temperature aqueous environment

[J].

Influence of NaCl concentration on corrosion products of weathering steel

[J].

不同NaCl浓度对耐候钢腐蚀产物的影响

[J].

Effect of temperature and dissolved oxygen on corrosion properties of 304 stainless steel in seawater

[J].

不同温度下溶解氧对304不锈钢在海水中腐蚀性能的影响

[J].

Galvanic corrosion behaviors of Q235-304L couple in Na2S solution

[J]. J

Q235-304L电偶对在Na2S溶液中的电偶腐蚀行为研究

[J].

The relationship between galvanic current and dissolution rates

[J].