鉴于此,本文采用多种少量、复合加入、互相协同的合金化规则来调整合金元素,在无镍白铜中添加了少量的Sn、Al;研究Sn、Al对此新型无镍白铜的耐腐蚀性能和力学性能的影响,为开发推广新型无镍白铜提供依据。

1 实验方法

采用高频感应电炉,在石墨坩埚中对原材料进行熔炼,覆盖剂为木炭,采用金属型铸造,连续浇注成型,在空气中冷却至室温,其成分见表1。用低速慢走丝电火花线切割机切取试样。

表1 1~7号合金的主要化学成分 (mass fraction / %)

Table 1

| Alloy number | Cu | Zn | Mn | Sn | Al |

|---|---|---|---|---|---|

| 1# | BALANCE | 20 | 25 | --- | --- |

| 2# | BALANCE | 20 | 25 | 0.4 | --- |

| 3# | BALANCE | 20 | 25 | 0.6 | --- |

| 4# | BALANCE | 20 | 25 | 0.8 | --- |

| 5# | BALANCE | 20 | 25 | --- | 0.3 |

| 6# | BALANCE | 20 | 25 | --- | 0.6 |

| 7# | BALANCE | 20 | 25 | --- | 0.9 |

电化学腐蚀实验是以3.5% (质量分数) NaCl溶液为腐蚀介质,在CHI660D电化学工作站进行线性极化测试,扫描速度为1 mV/s,电位波动控制在

力学性能检测是根据GB/T228.1-2010采用ZWICK 50KN万能材料试验机,测试其抗拉强度及伸长率,拉伸速度为1 mm/min;采用型号为CK-AH的显微维氏硬度仪,载荷设置为98N,加载时间为10 s,随机测试5个硬度值,最后取平均值作为该合金的硬度。

2 结果与讨论

2.1 无镍白铜的颜色

表2 1~7号合金试样的各颜色指标

Table 2

| Alloy number | L*(Brightness) | a* (Red-Green Chroma) | b* (Yellow-Blue Chroma) |

|---|---|---|---|

| 1# | 84.51 | 0.62 | 6.82 |

| 2# | 87.27 | 0.49 | 6.41 |

| 3# | 85.63 | 0.53 | 6.16 |

| 4# | 86.44 | 0.73 | 6.14 |

| 5# | 85.18 | 0.71 | 5.52 |

| 6# | 85.91 | 0.75 | 6.22 |

| 7# | 86.33 | 0.58 | 6.63 |

从表2可以看出,添加微量的Sn、Al,材料的亮度值、红绿色指标、黄蓝色指标变化幅度很小,因此可以认为,添加微量的Sn、Al对合金试样色度参数的影响不大。

2.2 Sn、Al对白铜耐腐蚀性能的影响

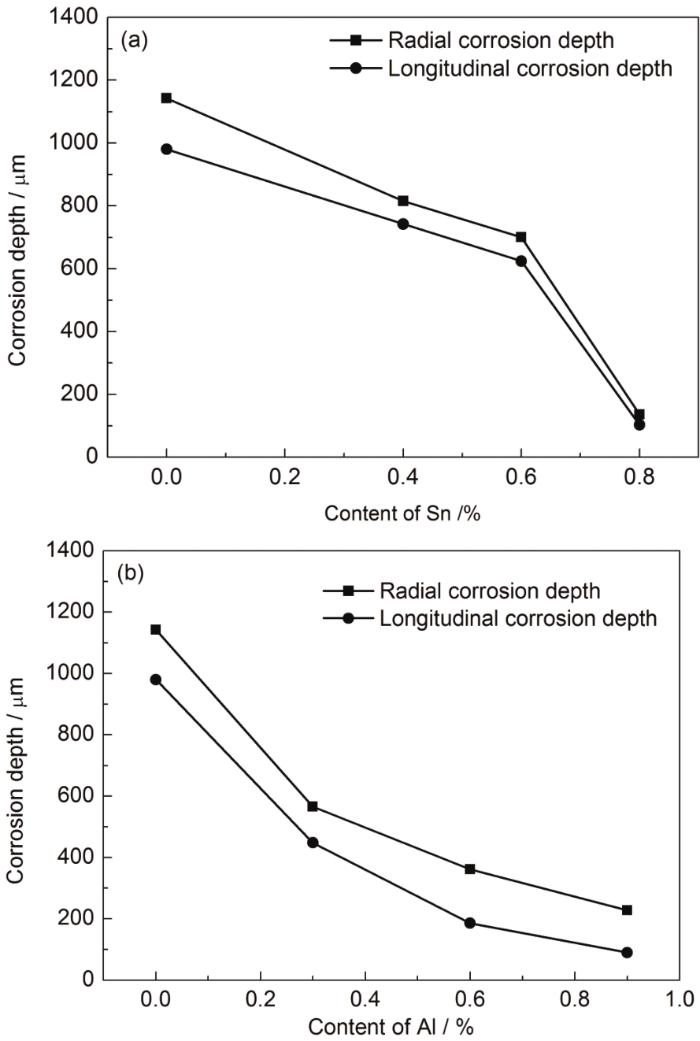

图1为不同含量的Sn、Al合金材料的脱锌腐蚀性能的影响,可以看出,随着Sn、Al含量的增加,脱锌层腐蚀深度均呈下降趋势,并且对于任一合金试样而言,横向腐蚀深度都比纵向腐蚀深度更深。图2是1#、4#、7# 3种具有代表性的合金试样在铸态下的脱锌层的金相照片,从图中可以看出,这3种合金的脱锌层均为层状脱锌,对比发现,1#、4#、7# 3种合金试样脱锌腐蚀后均有孔洞,但是添加Sn、Al后脱锌层的孔洞尺寸很细小,排列很紧密;而未添加微量合金元素的试样孔洞尺寸很大,疏松多孔。这是因为Sn在腐蚀的过程中不断在表面聚集,形成致密的四价锡化合物膜,这层膜具有阻碍基体腐蚀的作用,同时在合金内部阻碍了Zn原子的迁移从而抑制脱锌腐蚀的进行,因此可以大大提高合金的耐腐蚀性[14];而Al的标准电位比Zn低,离子化趋向更大,这使得Al能更快地与腐蚀介质中的O结合生成氧化物,形成一层致密的Al2O3膜附着在白铜表面,该氧化膜可以阻止Zn原子的进一步扩散。

图1

图1

脱锌腐蚀深度随Sn、Al含量的变化

Fig.1

Variations of the dezincification corrosion depth with the content of Sn (a) and Al (b)

图2

图2

3种试样在铸态下的脱锌层的金相形貌

Fig.2

Sample corrosion depth of 1# (a), 4# (b) and 7# (c) samples

各试样的耐腐蚀性能还可以从单位面积失重率这一方面来进行验证。其中1#试样的单位面积失重率为0.317 g·cm-2,加入0.4%Sn、0.6%Sn、0.8%Sn后,单位面积失重率分别为0.216、0.196和0.049 g·cm-2;加入0.3%Al、0.6%Al、0.9%Al后,单位面积失重率分别为0.081、0.056和0.044 g·cm-2。可以看出,添加微量的Sn、Al显著提高了合金的耐腐蚀性能。

图3为1#、4#、7# 3种合金试样的脱锌层横截面经过FeCl3的盐酸水溶液擦拭后的SEM像。从图3可以看出,合金试样表面发生脱锌腐蚀后,会有大量的腐蚀产物 (紫红色粉末状物质) 析出,合金表面呈现出疏松多孔的腐蚀形貌,这是因为无镍白铜主要是α+β的两相组织,脱锌腐蚀过后α相与β相的相界处出现了孔洞和缝隙,α相尺寸增大,而基体β相则呈疏松多孔结构。根据优先溶解机制,Zn的标准电极电位比Cu负很多,所以非常容易发生成分选择性腐蚀,Zn被优先腐蚀,而电势较高的Cu则被留下来,形成疏松多孔的Cu和氧化铜层[15]。其中1#合金试样的腐蚀孔洞长约38 μm,宽约14 μm;4#合金试样的腐蚀孔洞直径在10 μm左右,1#合金试样的腐蚀孔洞长约10 μm,宽约4 μm;从腐蚀出来的孔洞大小也可以看出加入微量的Sn、Al后,合金的耐脱锌腐蚀性能得到了很大的提高。

图3

图3

无镍白铜合金试样脱锌层横截面SEM像

Fig.3

SEM images of the cross section of the Ni-free white copper alloy sample dezincification layer of 1# (a), 4# (b) and 7# (c) samples

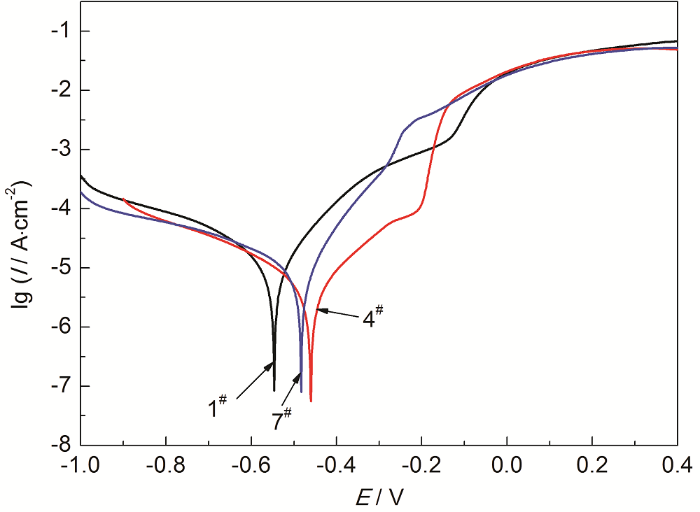

2.3 电化学腐蚀

图4

图4

3种合金在3.5%NaCl溶液中的极化曲线

Fig.4

Polarization curves of three alloys in 3.5%NaCl solution

式中,Rp为极化曲线在自腐蚀电位处的斜率;Icorr为自腐蚀电位处对应的腐蚀电流密度;βA和βC分别为阳极和阴极的Tafel斜率[16,17]。由极化曲线测得3种合金试样在3.5%NaCl溶液中的各电化学参数见表3。可以看出,铸态的4#、7#两种合金的开路电位相对于1#逐渐往电位更正的方向偏移,且4#合金试样偏移量更大,因此发生腐蚀的趋势降低;对比1#与4#合金,4#合金的自腐蚀电流密度是1#合金的0.46倍,4#合金的极化电阻为10.039 kΩ,1#合金的极化电阻为3.367 kΩ,4#合金的极化电阻约是1#合金的3倍,这说明Sn添加极大地增加了4#合金的极化电阻,从而降低了合金的腐蚀电流,减缓了腐蚀;对比1#与7#两种合金,可以发现,7#合金的自腐蚀电流密度是1#合金的0.66倍,且7#合金的自腐蚀电位比较高,计算得出的7#合金的的极化电阻为4.690 kΩ,约是1#合金的1.4倍,这说明Al添加也能较好地提高开路电位,从而增大了极化电阻,减缓了腐蚀。

表3 由极化曲线测得的电化学参数

Table 3

| Alloy number | βAV·dec-1 | βCV·dec-1 | EcorrV | IcorrA·cm-2 | RpkΩ·cm2 |

|---|---|---|---|---|---|

| 1# | 0.111 | -0.147 | -0.546 | 8.166×10-6 | 3.367 |

| 4# | 0.150 | -0.206 | -0.458 | 3.759×10-6 | 10.039 |

| 7# | 0.082 | -0.202 | -0.481 | 5.408×10-6 | 4.690 |

电化学腐蚀试验也从另一方面验证了脱锌腐蚀实验的结果,即合金中添加微量的Sn、Al能够很好地改善合金的耐腐蚀性能。

2.4 力学性能测量

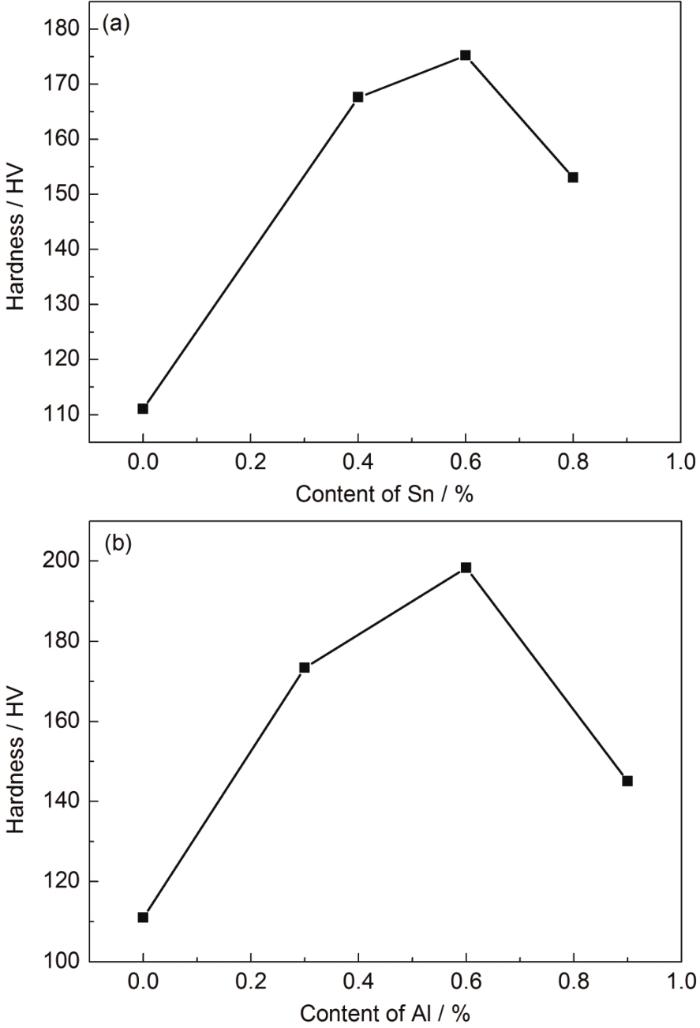

图5

图5

合金试样显微硬度随Sn、Al含量的变化图

Fig.5

Variation of microhardness of alloy samples with Sn (a) and Al (b)

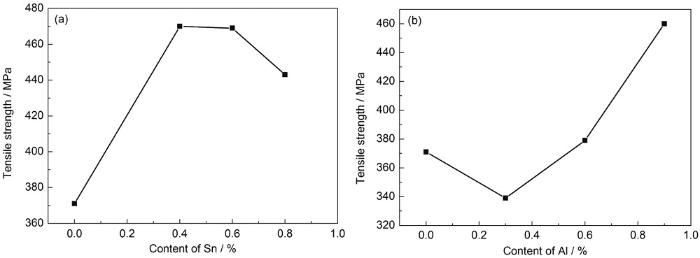

图6

图6

合金试样抗拉强度随Sn、Al含量的变化图

Fig.6

Variation of tensile strength of alloy samples with Sn (a) and Al (b) contents

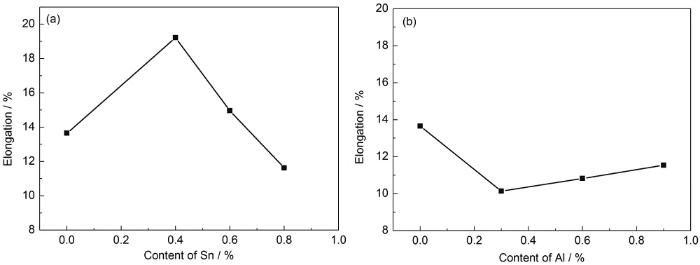

图7

图7

合金试样延伸率随随Sn、Al含量的变化图

Fig.7

Variation of the elongation of the alloy sample with the content of Sn (a) and Al (b) contents

从图中可以看出,随着Sn含量的增加,合金硬度值先增大后减小,在0.6%Sn时,HV达到最大,合金抗拉强度也呈先增大后减小的趋势,在0.4%Sn时达到最大,而合金延伸率则是先增大后减小,在0.8%Sn时达到最小;随着Al含量的增加,合金硬度值先增大后减小,在0.6%Al时,HV达到最大,合金抗拉强度则是先减小后逐渐增大,在0.3%Al时达到最小,而合金延伸率也是先减小后增大,在0.3%Al时达到最小。试样呈现出这样的力学性能的原因在于,加入Sn、Al后,合金化程度提高,Sn能与Cu形成固溶体,起到固溶强化的作用,Al加入能显著的细化晶粒,起到细晶强化的作用。总体而言,微量的Sn、Al能一定程度提高合金的硬度和抗拉强度,略微降低合金的延伸率。

3 结论

(1) 无镍白铜中加入微量的Sn、Al后,极大地改善了低镍白铜在CuCl2溶液中的耐脱锌腐蚀能力,能够很好地抑制Zn的优先溶解,脱锌腐蚀深度由原来横向的1142 μm降低到136 μm,纵向的980 μm降低到228 μm。

(2) 无镍白铜中加入微量Sn后,开路电位得到明显提高,电化学阻抗显著增大,耐腐蚀性能提高明显。

(3) 无镍白铜中加入微量Al后,开路电位得到一定提高,电化学阻抗稍稍增大,耐腐蚀性能也得到改善,但没有加入Sn的作用明显。