本文研究了300M钢裸材以及两种经不同表面工艺处理 (低氢脆镀镉钛电镀工艺和超音速火焰喷涂工艺) 的300M钢在青岛典型的工业海洋大气环境中暴晒2 a后的腐蚀行为及其规律。利用能谱仪 (EDX) 以及X射线衍射仪 (XRD) 分析了腐蚀产物的主要成分,为航空材料的选用及表面处理提供参考。

1 实验方法

1.1 实验材料

本实验所用的材料为300M钢裸材、表面经低氢脆镀镉钛处理的300M钢以及表面经超音速火焰喷涂WC-10Co4Cr的300M钢,300M钢的主要成分 (质量分数,%) 为:C 0.42,Si 1.87,Mn 0.58,S 0.019,P 0.022,Mo 0.36,Ni 1.75,Cr 0.84,Cu 0.02,Fe余量。将300M钢加工成100 mm×50 mm×5 mm的平板试样后,用砂纸打磨至1500#后进行表面处理。300M钢表面进行低氢脆镀镉钛处理的工艺参数为:0.3%Ti+2%Cd+3.5%C10H16N2O8 +11.5C6H9NO6+11.5%NH4Cl+2.5%C2H7NO2,pH值为7,实验温度为25 ℃,电流密度为2.5 A·dm-2。300M钢表面进行超音速火焰喷涂的涂层材料为WC-10Co4Cr粉末,其粒度范围为5~30 μm,工艺参数为:主燃气压力0.55 MPa,次燃气压力0.40 MPa,空气压力0.60 MPa,喷距0.18 m,送粉量80 g/min。3种表面状态的编号分别记为:1#300M钢裸材;2#低氢脆镀镉钛处理的300M钢;3#超音速喷涂WC-10Co4Cr的300M钢。上述材料经除污清洗及干燥后使用精度为0.01 g的分析天平称量原始重量并记录,之后在属于工业海洋大气环境的青岛团岛 (北纬36.05°、东经120.29°,海拔12 m) 进行室外暴露实验,实验周期为2 a,实验期间暴露场环境数据如表1所示。

表1 实验期间团岛环境数据 (实验2 a期间月平均)

Table 1

| Weather factor | Corrosion concentrationmg·100·cm-2 | |||

|---|---|---|---|---|

| Temperature / ℃ | 12.7 | NO2 | 4.2 | |

| Relative humidity / % | 74.6 | H2S | 1.8 | |

| Rainfall / mm | 79.6 | NaCl | 16.8 | |

| Wind speed / m·s-1 | 3.4 | NH3 | 1.6 | |

| Sunshine duration / h | 344.5 | M2(SO4)n | 9.9 | |

1.2 实验与分析方法

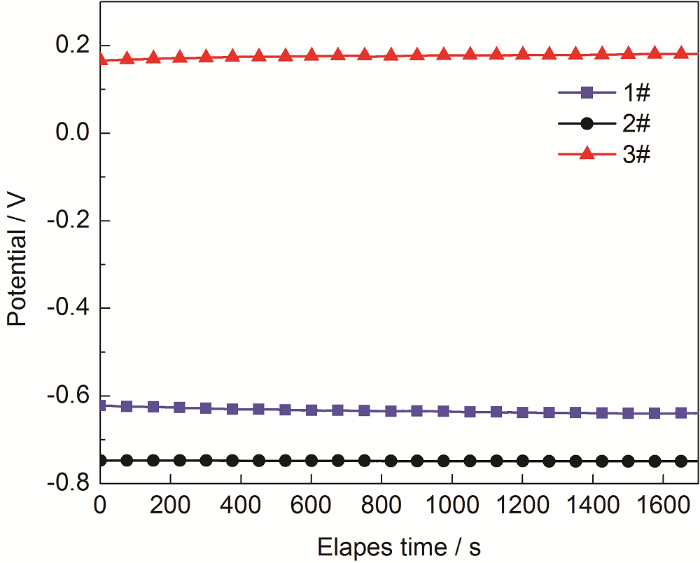

将暴晒2 a后的3种试样回收,对表面宏观形貌进行拍照。利用FEI Quanta-250型环境扫描电子显微镜 (SEM) 对表面及截面进行微观形貌观察,并用其附带的能谱仪 (EDX) 分析产物成分。腐蚀产物的物相分析采用Rigaku DMAX-RB 12KW X射线衍射仪 (XRD) 进行分析。按照GB/T16545-1996及HB5257-83标准对试样表面腐蚀产物进行清除,其中,1#与3#试样按照GB/T16545-1996使用500 mL盐酸+500 mL H2O+3.5 g六次甲基四胺除锈液进行除锈,2#低氢脆镀镉钛试样按照HB5257-83使用100 g/L的NH4Cl溶液进行除锈,清洗干燥后称重,计算试样暴晒2 a后的腐蚀速率。采用VK-X200激光共聚焦显微镜 (CLSM) 对去除腐蚀产物后的试样表面腐蚀坑进行统计观察。同时,用Versa 3F电化学工作站分别测试3种材料在青岛工业海洋模拟溶液中的开路电位,采用传统三电极体系,3种不同表面处理的实验钢做工作电极,饱和甘汞电极做参比电极,Pt片为辅助电极。由于工业海洋大气液膜显酸性,且含强氧化性污染物,故模拟液成分为5% (质量分数) NaCl+0.25%Na2S2O8,使用稀硫酸调整模拟液pH值约为4[12]。

2 结果与讨论

2.1 腐蚀宏观形貌观察

图1

图1

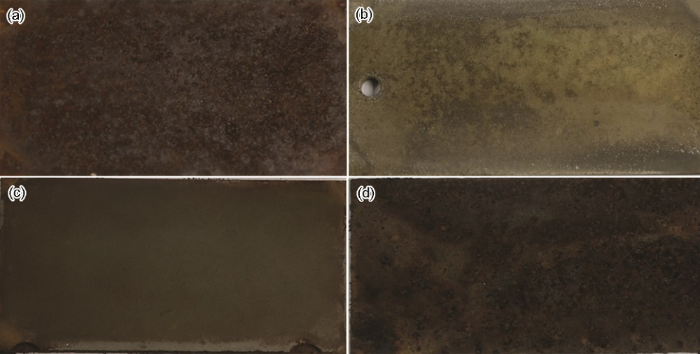

不同表面处理300M钢在青岛海洋大气环境下暴晒2 a后宏观形貌

Fig.1

Macro morphologies of 300M steels treated with different surface treatments: (a) 1#, (b) 2#, (c) 3# coated sample, (d) 3# substrate surface after peeling off the coating in Qingdao marine atmosphere for 2 a

2.2 腐蚀微观形貌观察及腐蚀产物分析

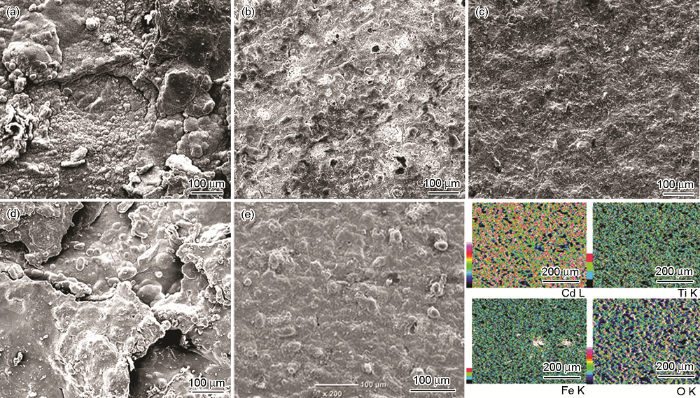

使用SEM对3种试样表面和截面的微观形貌进行观察,结果如图2所示。图2a中300M钢裸材的腐蚀产物主要呈疏松的颗粒状和片状,易脱落;图2b中表面经低氢脆镀镉钛处理的试样表面较为平整,腐蚀产物层较为致密地覆盖在表面,腐蚀情况明显轻微;图2c和d中,超音速火焰喷涂的试样表面涂层较为完好,几乎未见腐蚀产物,但涂层剥落后,涂层下的金属基体表面覆盖大量的颗粒状和片状腐蚀产物,易脱落,且腐蚀层呈现较多裂纹,腐蚀情况较为严重。由于2#钢表面有镀镉钛层的腐蚀及钢基体的腐蚀,因此为进一步确定其腐蚀产物,对其表面锈层的元素分布进行了检测,结果如图2e所示。由其元素分布可知,2#试样的表面主要为镀层发生腐蚀,但有少部分区域由于镀层腐蚀后露出基体,基体表面也发生了少量腐蚀。

图2

图2

不同表面处理300M钢在青岛海洋大气环境下暴晒2 a后微观形貌

Fig.2

Micro morphologies of 300M steels treated with different surface treatments: (a) 1#; (b) 2#; (c) 3# coated sample; (d) 3# substrate surface after peeling off the coating in Qingdao marine atmosphere for 2 a; (e) distribution of elements of 2# products

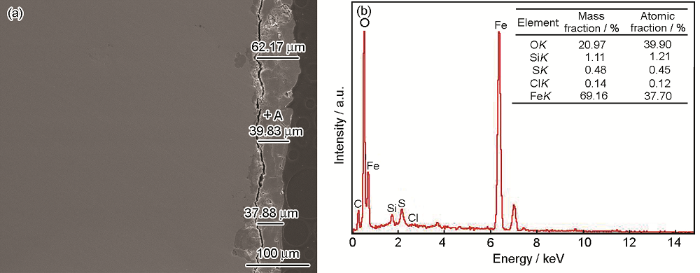

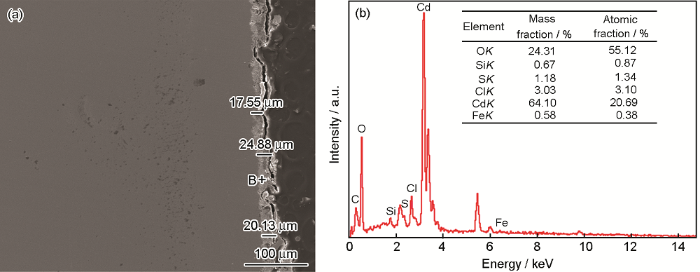

图3和4分别为300M钢裸材及低氢脆镀镉钛的300M钢经2 a暴晒后锈层的截面形貌及EDX分析结果。如图3所示,300M钢裸材表面的腐蚀产物层较厚,最厚处约62.17 μm,腐蚀产物较为致密,但腐蚀产物层和基体间存在裂缝;而表面经镀镉钛处理的300M钢 (图6),镀镉钛层的腐蚀电位 (-749.28 mV) 要明显低于300M钢裸材的腐蚀电位 (-639.48 mV),属于阳极性镀层,在腐蚀介质中,镀层优先发生腐蚀而起到保护基体的作用。当环境中的腐蚀介质渗入镀层孔隙中时,由于镀层与基体形成了大阳极小阴极的腐蚀原电池而引起阳极镀层的腐蚀,随着腐蚀的进行,阴极面积逐渐增大,腐蚀速率加快。因此表面大部分区域是镀镉钛层的腐蚀产物,仅有部分区域镀层被完全腐蚀,有基体腐蚀产物渗出。两种试样腐蚀产物中均含有少量S、Cl和Si等元素,主要是由于大气环境中的部分沉积物沉积在表面,加速了材料的大气腐蚀。

图3

图3

1#试样在青岛海洋大气环境中暴晒2 a的腐蚀产物截面形貌及图3a中A点EDX结果

Fig.3

Section morphology (a) and EDX result of point A in Fig.3a (b) after exposure in Qingdao marine atmosphere for 2 a

图4

图4

2#试样在青岛海洋大气环境中暴晒2 a的腐蚀产物截面形貌及图4a中B点EDX结果

Fig.4

Section morphology (a) and EDX result of point B in Fig.4a (b) after exposure in Qingdao marine atmosphere for 2 a

图6

图6

3种实验材料在模拟溶液中的开路电位

Fig.6

Open circuit potential of the three experiment materials in simulated solution

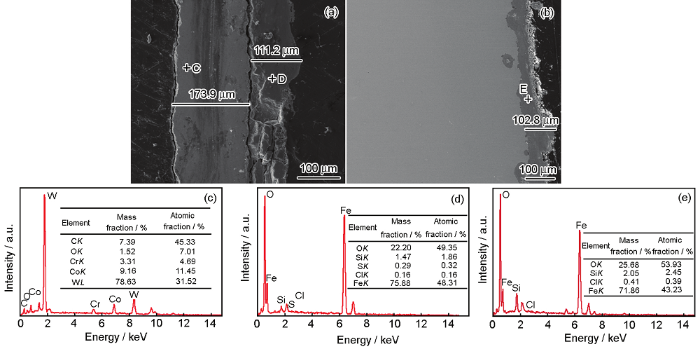

图5分别为3#试样被剥离掉的涂层及钢基体的截面形貌及EDX结果。可知,涂层整体厚度约为173 μm,涂层表面完整,无腐蚀产物覆盖;但涂层下以及基体表面均覆盖有较厚的锈层,涂层下的锈层较为致密但与涂层结合较差,基体表面锈层虽然与基体结合力较好,但表面锈层呈颗粒状,极易脱落。青岛的海洋大气环境中有大量Cl-和SO42-存在,由于涂层多空隙使腐蚀介质渗入引起腐蚀。且由于WC-10Co4Cr的腐蚀电位 (180.36 mV) 高于钢的 (-639.48 mV),电偶腐蚀使局部腐蚀产生加速,引起涂层界面开裂,这些电解质离子通过涂层与基体间的缝隙和缺陷进入,使基体表面先发生局部腐蚀,即发生Fe的阳极溶解和O的还原:

图5

图5

3#试样在青岛海洋大气环境中暴晒2 a后剥离掉的涂层及剥离涂层后基体腐蚀产物截面形貌及EDX结果

Fig.5

Section morphologies of 3# sample stripped coating (a) and substrate surface after peeling off the coating (b) and EDX results of points C (c), D (d) and E (e) after exposure in Qingdao marine atmosphere for 2 a

在O2充足的条件下,Fe2+进一步反应:

由于O2只能通过缝隙以扩散方式进入,随着反应的进行缝内缺氧而缝外富氧,阴极去极化反应向缝外转移,缝内钢基体继续溶解。而缝内金属离子水解会产生H+,金属离子聚集产生正电荷,在电场的作用下使Cl-和SO42-等阴离子向内部迁移,这样就形成了闭塞电池的自催化效应。由于电偶腐蚀和缝隙腐蚀的共同加速作用,使得涂层被整体从钢基体表面剥离。因此,3#试样的整体腐蚀情况较其他两种相比最为严重。

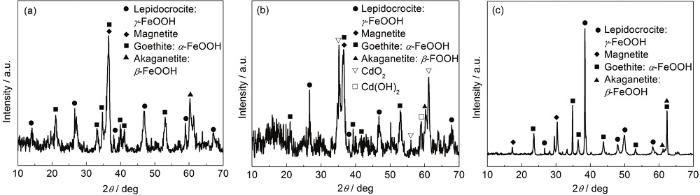

对表面腐蚀产物进行XRD分析,结果见图7。可知,1#和3#试样的主要腐蚀产物均为α-FeOOH,β-FeOOH,γ-FeOOH和Fe3O4,但1#腐蚀产物中的α-FeOOH的含量更高,而研究[14,15]表明,α-FeOOH的存在容易形成致密的氧化膜,能很好地提高材料的耐蚀性,而γ-FeOOH不易形成相对致密的氧化膜,不利于提高材料的耐蚀性。因此,由测试结果可知,1#钢表面腐蚀产物比3#基体表面的腐蚀产物更加致密,耐蚀性更好,与前文锈层的截面形貌相符。而2#试样表面由于镀层的存在,镀层优先发生腐蚀,表面腐蚀产物中还有Cd(OH)2以及CdO2的存在,结合截面形貌可知,2#试样由于镀层牺牲阳极的保护作用,基体的腐蚀最轻微。

图7

图7

不同表面处理300M钢在青岛海洋大气环境下暴晒2 a后表面锈层的XRD谱

Fig.7

XRD patterns of the products formed on 1# (a), 2# (b) and 3# (c) 300M steels treated with different surface treatments after exposure in Qingdao marine atmosphere for 2 a

2.3 腐蚀速率

按照HB5257-83去除表面腐蚀产物,之后用酒精清洗,干燥后称量。按照下式计算腐蚀失重速率:

其中,ω为腐蚀失重速率,g·m-2·a-1;G0为试样原始质量,g;G1为去除腐蚀产物后质量,g;a,b和c分别为试样长度、宽度、厚度,m。1#、2#和3#材料2 a的平均腐蚀速率分别为105.320,35.183和200.560 g·m-2·a-1,其中,1#和3#试样为钢基体发生腐蚀,腐蚀速率为钢基体的腐蚀速率。2#试样由于镀镉钛层作为阳极优先发生腐蚀,2#试样的腐蚀速率为镀镉钛层及基体的总腐蚀速率,根据前面EDX结果,2#试样钢基体的腐蚀速率应远小于该值,所以表面经低氢脆镀镉钛的试样腐蚀速率最低。另外,从失重率可知,作为牺牲阳极的镀镉钛层,虽先于基体腐蚀,但镀层腐蚀后形成一层较为致密的氧化层,使其腐蚀速率远低于基体。超音速火焰喷涂WC-10Co4Cr的试样由于涂层电位比基体电位更正,因此涂层和基体间发生了电偶腐蚀和缝隙腐蚀,腐蚀速率最大。 因此可知,300M钢裸材表面的腐蚀产物层并不能有效阻碍材料的进一步腐蚀,其腐蚀速率较快;低氢脆镀镉钛试样由于镀镉钛层属于阳极性镀层,作为阳极对基体起到了较好的保护作用,其腐蚀速率远远低于其他两种;超音速火焰喷涂WC-10Co4Cr的试样在青岛海洋大气环境下与基体发生电偶腐蚀及缝隙腐蚀,大大加剧了基材本身的腐蚀。

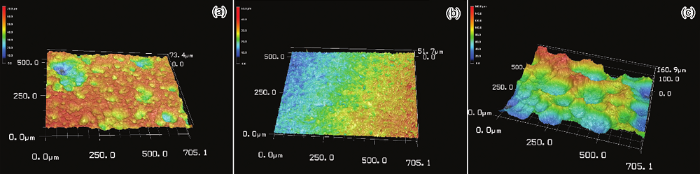

按照GB/T16545-1996以及HB5257-83用除锈液去除表面腐蚀产物后,使用CLSM对试样表面进行观察[16],结果如图8所示 (1#、3#试样观察区域为基体表面腐蚀坑,2#试样观察的区域为局部基体的腐蚀坑)。可知,3种试样表面均出现腐蚀坑,对4个视野内 (每个视野700 μm×500 μm) 腐蚀坑深度进行统计,其中,1#裸材最大腐蚀坑深度为34.915 μm,平均深度27.079 μm;2#试样最大腐蚀坑深度为18.699 μm,平均腐蚀坑深度10.770 μm;3#试样涂层被剥离后表面最大腐蚀坑深度56.105 μm,平均腐蚀坑深度49.680 μm,且3#试样腐蚀坑相对较多。该结果进一步证明了低氢脆镉钛镀层对基体具有良好的保护作用,而超音速火焰喷涂WC-10Co4Cr涂层在青岛海洋大气环境下无法对钢基体起到保护作用,反而会加速基体的腐蚀。

图8

图8

3种不同表面处理的300M钢在青岛海洋大气环境中暴晒2 a的腐蚀坑深度分布图

Fig.8

Corrosion pit depth distribution of 1# (a), 2# (b) and 3# (c) 300M steels treated with different surface treatments after exposure in Qingdao marine atmosphere for 2 a

3 结论

(1) 在青岛海洋环境中暴晒2 a后,300M钢裸材表面出现明显红褐色锈层;低氢脆镀镉钛试样表面为灰暗色,并有白色颗粒状腐蚀产物附着在试样表面,部分区域有镀层破损产生红色锈斑;超音速火焰喷涂之后的试样涂层已被剥离,基体表面发生了严重的腐蚀。3种表面状态的平均腐蚀速率分别为105.320,35.183和200.560 g·m-2·a-1。3种表面状态试样的腐蚀坑平均深度分别为27.079,10.770和49.680 μm,超音速火焰喷涂WC-10Co4Cr试样腐蚀最为严重,低氢脆镀镉钛试样腐蚀最轻。

(2) 3种表面状态的腐蚀产物中均含有α-FeOOH,β-FeOOH,γ-FeOOH和Fe3O4,300M钢裸材腐蚀产物层中α-FeOOH含量较高,产物层较为致密;超音速火焰喷涂试样涂层和基体间腐蚀产物层最厚,且表面锈层有较多颗粒,易脱落;低氢脆镀镉钛试样的镉钛镀层为阳极性镀层,在腐蚀介质中优先发生腐蚀,因此其腐蚀产物中除了基体腐蚀产物外还含有Cd(OH)2和CdO2,由于镀层牺牲阳极的保护作用,其基体的腐蚀最轻微,并且基体与牺牲阳极的总腐蚀量也远低于其它两种表面状态。

(3) 3种表面状态试样在青岛海洋大气环境中的腐蚀机理差异较大:低氢脆镀镉钛钢的镉钛镀层作为牺牲阳极而保护基体,基体腐蚀速率最低,镀镉钛层虽先于基体腐蚀,但其腐蚀速率远低于基体;超音速火焰喷涂WC-10Co4Cr试样由于WC-10Co4Cr的腐蚀电位高于钢,电偶腐蚀使局部腐蚀加速,导致涂层界面开裂,形成缝隙腐蚀,进一步使腐蚀加速,因此该材料腐蚀最为严重;300M钢裸材在该环境中发生了均匀腐蚀,锈层阻挡性较差。因此,3种表面状态中,低氢脆镀镉钛处理的阳极性镀层对300M钢的保护性最好,超音速火焰喷涂WC-10Co4Cr试样涂层加重了基材的腐蚀。