Super304H 钢是在 ASME SA213 TP304H 基础上发展起来的一种新型细晶粒耐热钢,该钢通过降低Mn含量上限,加入约3% (质量分数) 的Cu、0.45%Nb和微量的N,使其在服役运行时产生细小弥散Nb (C,N) 和沉淀于奥氏体内的富铜相,从而达到高温强度、高温塑性及抗高温氧化的最佳组合。由于其高温许用应力大,在锅炉上应用时比目前国内大量使用的TP347H钢成本约低40%[1],其组织和力学性能稳定,是超超临界 (USC) 锅炉高温部件的重要候选材料之一。在超超临界工况下,材料高温蒸汽氧化问题变得严重,导致机组失效,材料的最高使用温度也受到限制。据相关文献[2]报道,在超 (超) 临界工况下,Super304H氧化膜的外层容易发生剥落,氧化膜的剥落会威胁机组的安全运行。为了进一步提高材料的抗水蒸汽氧化性能,可对Super304H钢管进行内壁喷丸处理。

1 实验方法

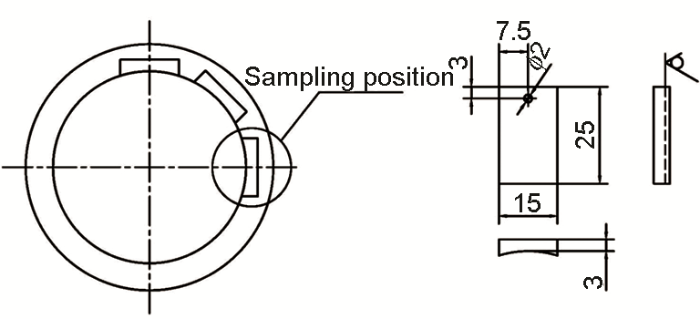

实验用Super304H耐热钢的化学成分 (质量分数,%) 为:C 0.08,Mn 0.78,Si 0.25,Cr 18.66,Ni 8.64,Nb 0.5,Cu 2.91,Fe余量。试样取自外径50.5 mm,壁厚8.5 mm的钢管。采用0.5 MPa的喷丸压力,采用线切割取包含内壁曲面的喷丸和未喷丸瓦片状试样,见示意图1。喷丸和未喷丸瓦片状试样 (内壁) 曲面不做任何处理,其它5个平面都经2.5 μm金刚石抛光膏进行拋光,所有试样在无水乙醇中进行超声清洗并烘干。

图1

水蒸汽氧化实验在自制的超 (超) 临界水蒸汽氧化试验装置中进行。为模拟锅炉传热管内的蒸汽介质,采用去离子水并通入氩气除氧,水蒸汽的含氧量小于100 μg/L,水的蒸发量为2×10-3 m3/h,蒸汽参数为650 ℃/27 MPa,实验时间为1000和2000 h。实验完成后,用光学显微镜 (OM)、扫描电镜 (SEM,S-3400N),电子背散射衍射仪 (EBSD,Bruker e-Flash) 及能谱仪 (EDS,QUANTAX 200-10) 分析氧化膜表面及截面形貌、微观结构和元素分布,用X射线衍射仪 (XRD,D8 Advance) 分析氧化物的物相组成。

2 结果与讨论

2.1 氧化膜表面形貌观察与分析

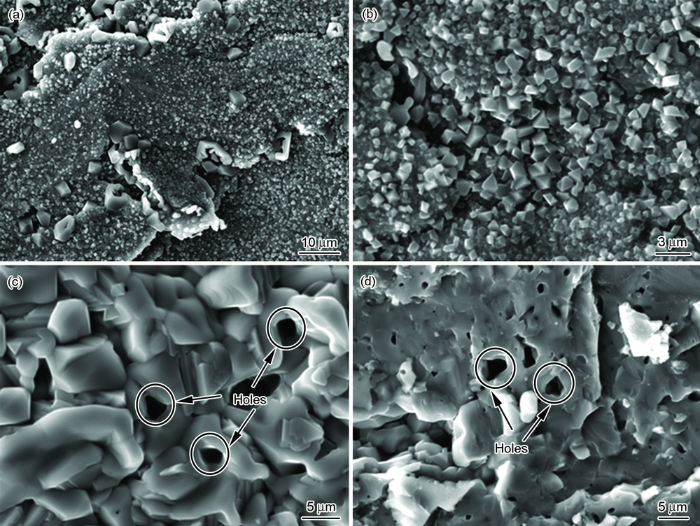

氧化膜表面形貌见图2。可知,未喷丸的Super304H钢氧化1000 h时,表面形成结晶状氧化物,氧化物沿不同的方向生长,生成取向不同的多角状氧化膜晶粒;而氧化2000 h时,表面氧化膜形貌发生了较大的变化,氧化膜演变为团簇颗粒状,并且局部氧化膜发生了剥落;EDS分析表明,Super304H钢仅发生了外层富Fe氧化膜的剥落,而内层富Cr氧化膜并未剥落,见表1。相比而言,喷丸的Super304H钢试样氧化到2000 h,表面未形成明显的结晶状氧化物,氧化物的颗粒非常细小,并且喷丸过程造成的表面“涟波”或“折叠”仍然可见。EDS分析表明,喷丸试样表面形成了富Cr的氧化物,并且随着氧化时间的延长 (从1000 h到2000 h),表面氧化物中Cr的含量有所升高,可以推测喷丸的Super304H钢试样氧化膜的保护性能在一段时间内随着时间的延长而增加。

图2

图2

未喷丸和经喷丸处理的Super304H耐热钢氧化不同时间后的表面形貌

Fig.2

SEM images of Super304H steel samples without (a, c) and with (b, d) shot peening after oxidation for 1000 h (a, b) and 2000 h (c, d)

表1 未喷丸和经喷丸处理的Super304H耐热钢氧化不同时间后表面氧化物主要元素分布

Table 1

| Condition | Cr | Fe | Ni | |||

|---|---|---|---|---|---|---|

| 1a | 2 | 1 | 2 | 1 | 2 | |

| Super304H/1000 h | --- | --- | 71.84 | 72.97 | --- | --- |

| Super304H-SP/1000 h | 15.86 | 15.85 | 40.78 | 39.92 | 4.47 | 3.68 |

| Super304H/2000 h | --- | 27.1 | 70.08 | 23.69 | 1.99 | 9.83 |

| Super304H-SP/2000 h | 17.4 | 18.38 | 40.76 | 41.54 | 4.25 | 4.02 |

aNote: Numbers 1 and 2 denote the different zones marked in Fig.2

图3

图3

氧化物表面形貌局部放大图

Fig.3

Magnified SEM images of position 1 in Fig.2b (a), position 2 in Fig.2d (b), position 1 in Fig.2c (c),position 2 in Fig.2c (d)

2.2 氧化膜横截面形貌观察与分析

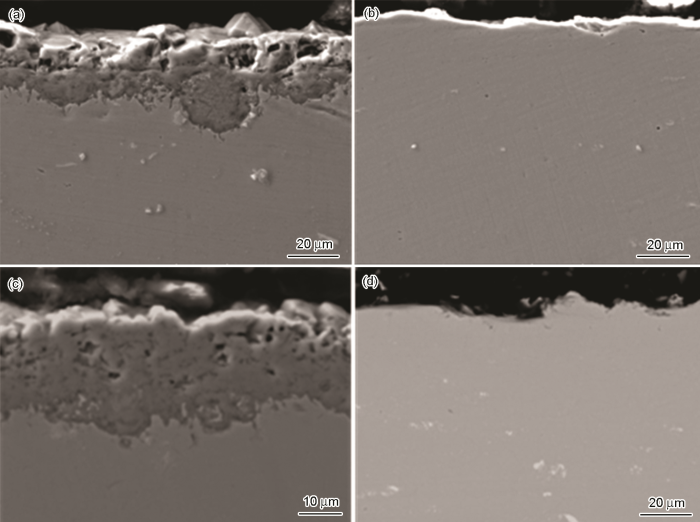

图4

图4

未喷丸和经喷丸处理的Super304H耐热钢氧化不同时间后的截面形貌

Fig.4

Cross-sectional morphologies of Super304H steel samples without (a, c) and with (b, d) shot peening after oxidation for 1000 h (a, b) and 2000 h (c, d)

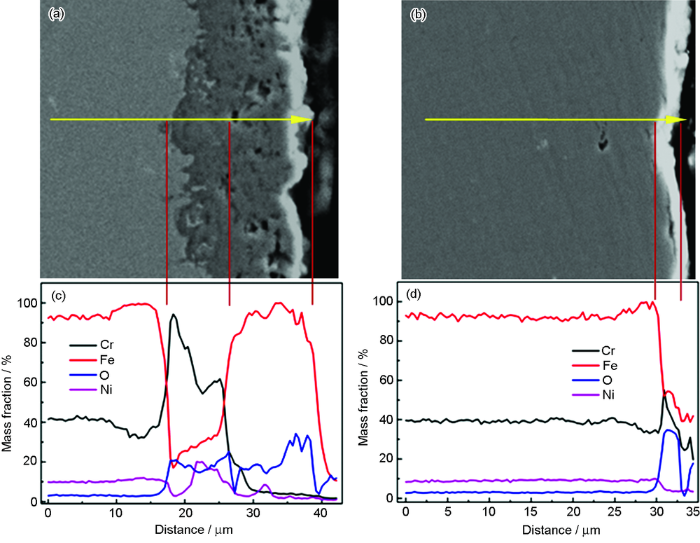

图5

图5

未喷丸和喷丸试样氧化2000 h后氧化物横截面形貌及对应的元素分布曲线

Fig.5

Cross-sectional morphologies (a, b) and line scannings of main elements (c, d) of the oxide scales formed on blank (a, c) and shot-peened (b, d) Super304H steel samples after oxidation for 2000 h

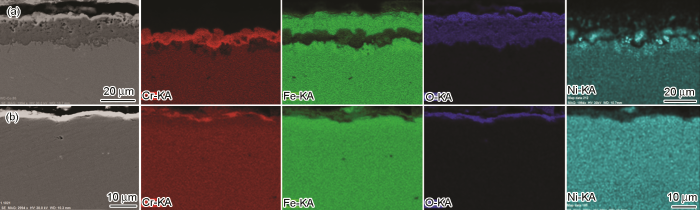

氧化膜中各元素的面分布情况见图6。可知,未喷丸Super304H钢试样氧化膜外层主要是Fe的氧化物,而氧化膜内层富含Cr和Ni,条带状的富Cr氧化层与金属表面平行,富Cr氧化层与金属基体之间存在局部的贫Cr区域;Ni的面分布结果显示,其在内氧化层中局部富集,而不是均匀分布在内氧化层中。从喷丸试样氧化层元素面分布情况来看,喷丸的Super304H钢试样蒸汽侧只形成了很薄的富Cr氧化层,这种富Cr的薄氧化层具有很好的保护性,能有效的减少金属基体的氧化。

图6

图6

未喷丸和喷丸试样氧化2000 h后氧化物横截面元素分布

Fig.6

Element mappings of Cr, Fe, O and Ni on the cross sections of oxide scales formed on blank (a) and shot-peened (b) Super304H steel samples after oxidation for 2000 h

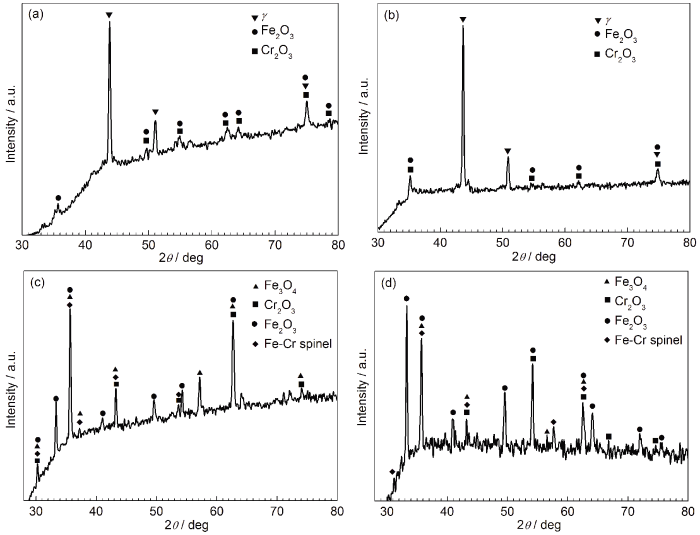

2.3 XRD分析

图7

图7

未喷丸和喷丸试样氧化不同时间后氧化物的XRD谱

Fig.7

XRD spectra of the oxide scales formed on untreated (a, b) and shot peened (c, d) Super304H steel samples after oxidation for 1000 h (a, c) and 2000 h (b, d)

3 讨论

3.1 喷丸对Super304H钢组织与性能的影响

经喷丸处理后,Super304H钢近表面会引入喷丸变形层,表层组织会发生变化,硬度的变化能够很好地表征喷丸前后组织的差异。喷丸表面硬度为422 HV,未喷丸表面的硬度为203 HV,喷丸区域表面的硬度要远大于未喷丸区域表面的硬度,这表明喷丸表面发生了形变强化。

喷丸的Super304H钢试样经过磨抛和腐蚀后,在金相显微镜下观察喷丸变形层,见图8。可知,喷丸处理后试样的组织可分为3个不同区域,喷丸表面 (见图Ⅰ区) 的晶粒细小,平均晶粒尺寸约为3 μm,此区域为喷丸主要影响区;近喷丸表面区 (Ⅱ区) 晶粒大小不均,平均晶粒尺寸约为10 μm,此区域为喷丸次主要影响区;而远离喷丸表面区域的组织受喷丸影响很小,晶粒尺寸未发生明显变化,代表未受喷丸影响的基体区域 (Ⅲ区),此区域平均晶粒尺寸为40 μm。

图8

图8

经喷丸处理的Super304H钢试样中心未受影响区和表面变形区的金相照片及表面变形区的EBSD照片

Fig.8

Optical microscopies of the unaffected central zone (a) and surface deformation zone (b) of shot-peened Super304H steel sample, and EBSD image of surface deformation zone (c) (GZ denotes grain size in Fig.8b)

3.2 喷丸处理对Super304H钢抗蒸汽氧化性能的影响

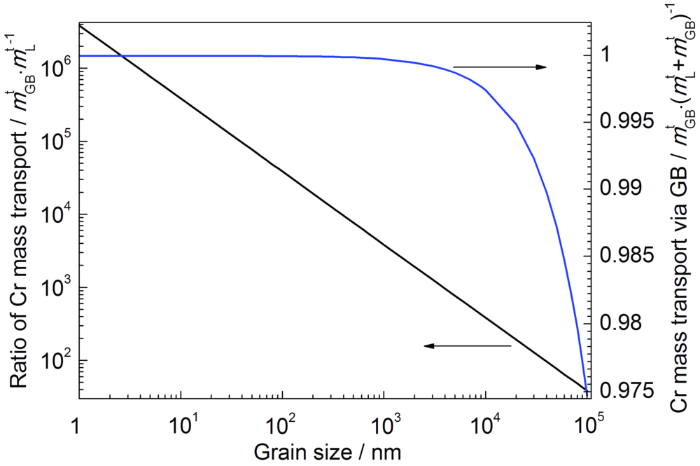

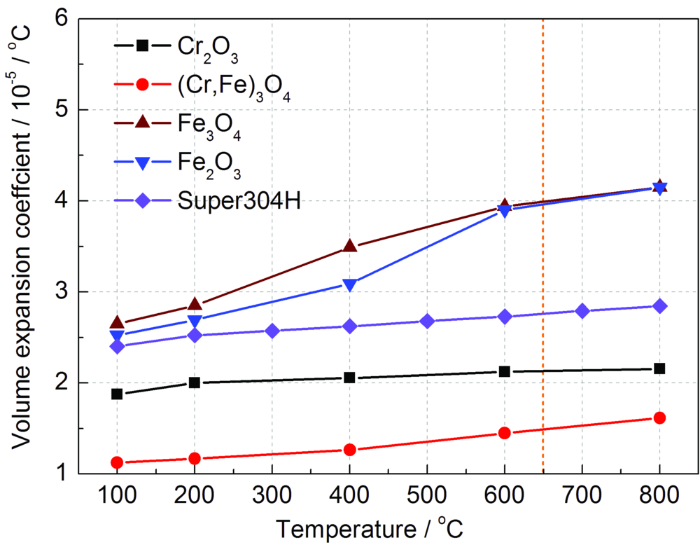

喷丸处理能够有效提高Super304H钢的抗蒸汽氧化性能,这种作用主要源于喷丸处理显著细化了材料表面的晶粒 (图8),从而增加了晶界的体积分数。晶界数量的增加引入更多的快速扩散通道,这有利于氧化初期富Cr氧化物的形核和生长。晶界数量的增加使得有效的形核位置增多,减少了形成连续富Cr氧化物所需的时间[12],Cr的快速扩散保证了富Cr氧化层的稳态生长。实际上,未喷丸试样表面不易形成致密的富Cr氧化物,主要原因包括两个方面:一是氧化过程中未喷丸试样表面的Cr扩散速率相对较低;二是维持富Cr氧化膜生长的Cr难以从基体中得到补充。结果导致基体中大量的Fe与O发生反应生成Fe氧化物,最终形成的氧化物为双层结构,包括Fe2O3,Fe3O4,(Fe,Cr)3O4和Cr2O3 4种物相,这与文献[13,14]中的研究结果一致。

式中,a为晶界的体积分数,b为晶内的体积分数,因此a+b=1。

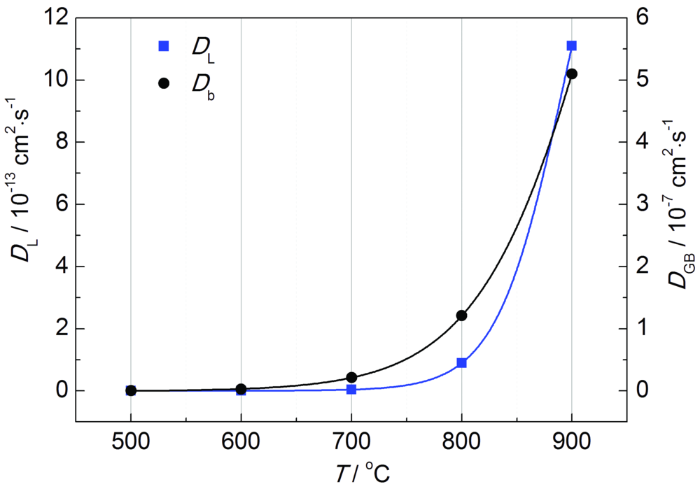

据此认为,在蒸汽氧化过程中,Cr主要通过晶内向未喷丸试样表面扩散;而喷丸后合金近表面区域Cr通过晶界和界内向试样表面扩散,且晶界扩散远快于晶内扩散。基于Cr在晶界和晶格内的扩散方程[18],Cr在晶界和晶格内扩散的质量流量的关系如下:

式中,jL和jGB分别为Cr通过晶内和晶界的扩散通量,

图9

图10

图10

Cr通过晶界扩散与通过体扩散的质量流量比及其占总的质量流量分数与晶粒尺寸的关系

Fig.10

Ratios of

图11

4 结论

(1) 喷丸处理的Super304H钢蒸汽氧化后表面形成的氧化膜的厚度显著减小,仅为未喷丸试样的1/30。喷丸试样表面形成单层致密的富Cr氧化物,而未喷丸试样表面形成了外层富Fe而内层富Cr的双层结构氧化膜。

(2) 喷丸处理使得Super304H钢试样表面晶粒得到细化,大量晶界的产生促进Cr向试样表面扩散,使表面形成致密的富Cr的氧化膜,明显阻止了Fe向外的扩散,抑制了Fe氧化物的生成,使Super304H钢在蒸汽中的抗氧化性能显著提高,同时也提高了氧化膜的抗剥落性能。