近年来,由于电偶腐蚀对工程结构钢焊接接头的危害,引起了越来越多研究者的关注[6,7,8]。Zhu等[9]通过微区电化学测试和浸泡实验研究了3Cr钢半自动钨弧焊接接头的腐蚀行为,结果表明不同区域的电位高低不同。Han等[10]认为316 L焊接接头焊缝区和熔合区出现较多的σ铁素体相,导致316 L焊接接头容易发生电偶腐蚀。郭娟等[11]分析了海水干湿循环下影响电偶腐蚀的主要因素,如干湿比、浸没频率、盐浓度、腐蚀产物等,并介绍了一些关于电偶腐蚀的研究方法。本课题组的前期研究[3]也表明,在短周期干湿交替后,A710高强耐候钢焊接接头的非均匀组织导致焊接接头发生宏观电偶腐蚀。目前,对焊接接头电偶腐蚀行为的研究大多集中在接头不同区域耐蚀性差异及其影响因素上,而对长期腐蚀过程中焊接接头电偶腐蚀的动力学规律及机理的研究较少。

本研究工作以A710高强度耐候钢的焊接接头为研究对象,通过扫描Kelvin探针 (SKP)、干湿交替环境下电偶电流测量、电化学测试等方法,研究了长期腐蚀过程中A710高强耐候钢焊接接头电偶腐蚀动力学规律及机理,为A710钢在海洋大气环境中的应用提供理论依据。

1 实验方法

1.1 实验材料

采用武汉钢铁公司提供的A710高强度耐候钢作为母材,其化学成分如表1所示。采用埋弧焊接方法对A710钢进行焊接,焊材牌号为MCJ65Q;采用CHF101Q焊剂,焊丝直径4 mm。焊接参数为:焊接电压31 V,电流650 A,焊接速度35 cm/min,线能量35 J/mm。

表1 母材及焊缝的化学成分 (mass fraction / %)

Table 1

| Material | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

A710 MCJ65Q | 0.045 0.10 | 0.29 0.06 | 0.63 1.85 | 0.009 0.010 | 0.005 0.005 | 1.23 0.40 | 0.78 --- | 1.01 --- | 0.19 0.42 | Bal. Bal. |

1.2 显微组织观察

将A710钢焊接接头制成金相试样,打磨抛光后经4% (体积分数) 硝酸酒精溶液刻蚀,在Polvar-Met光学显微镜下观察焊接接头各区域的微观组织。

1.3 扫描Kelvin探针测试

采用VersaSCAN型微区电化学工作站对焊接接头进行SKP测试。测量区域如图1所示,包括母材 (BM),热影响区 (HAZ) 及焊缝 (WM),测试面积为18 mm×4 mm。

图1

1.4 干湿交替周期浸润腐蚀实验

采用GB/T 19746-2005标准对A710耐候钢及焊接接头进行干湿交替周期浸润腐蚀实验,采用中性3.5% (质量分数) NaCl溶液模拟海洋大气环境,取样周期分别为1,2,3,6,12和24 d。实验条件设定为:溶液温度 (42±1) ℃,大气温度 (45±2) ℃,湿度 (60±5) %。每个循环周期为1 h,包括12 min的浸润和48 min干燥。

1.5 干湿交替环境下腐蚀深度的测量

为了定量测量A710钢及其焊接接头不同区域腐蚀深度,设计了图2所示的试样结构。试样左侧红色区为未腐蚀区,用硅胶将其密封,以防未腐蚀区域在浸泡阶段发生腐蚀。右侧作为腐蚀区,以左侧未腐蚀区域作为深度测量的基准面。在干湿交替环境下腐蚀8 d后,采用VHX-5000型体式显微镜对去除锈层后试样腐蚀形貌进行测量,得到A710钢及其焊接接头不同区域腐蚀深度。其中,焊接接头各区域的面积比与周浸实验保持一致。

图2

图2

试样腐蚀深度测量示意图

Fig.2

Schematic diagrams for measurements of corrosion depths of A710 steel (a) and welded joint (b)

1.6 干湿交替环境下锈层形貌观察和成分分析

采用Nova 400 Nano型场发射扫描电镜 (FE-SEM) 观察A710钢及其焊接接头锈层截面形貌随时间的变化,通过D8 Advance X射线衍射仪 (XRD) 分析A710钢及其焊接接头中WM区域不同加速腐蚀时间下腐蚀产物相组成。

1.7 干湿交替环境下电偶电流的测量

为定量分析A710钢焊接接头的长期电偶腐蚀动力学行为,在周浸实验中,采用CST500 ECN/电流腐蚀监测仪对A710钢焊接接头BM上的电偶电流进行了连续测量,测试频率为0.02 Hz。依据A710钢焊接接头表面Volt电位分布,设计了图3所示的测试电路,构成BM-(HAZ+BM) 电偶对。BM,HAZ和WM的面积比与干湿交替周期浸润腐蚀实验相同,测量时间为8 d (包括192次干湿循环)。

图3

图3

电偶电流测量电路及试样相对位置图

Fig.3

Measurement circuit of galvanic current of BM- (HAZ+BM) couple

1.8 电化学阻抗谱测量

利用Auto Lab PGSTAT204电化学工作站对不同加速腐蚀时间下的BM和焊接接头带锈试样进行电化学阻抗谱 (EIS) 测量,采用三电极体系,辅助电极为Pt片,参比电极为饱和甘汞电极 (SCE),测量频率范围为105~10-2 Hz,交流激励信号幅值为±10 mV。

2 实验结果

2.1 焊接接头的微观组织

图4

图4

A710耐候钢焊接接头各个区域的金相照片

Fig.4

Microstructural characteristics of BM (a), HAZ (b) and WM (c) zones of A710 welded joint

2.2 焊接接头Volt电位分布

图5

图5

A710钢焊接接头的SKP结果

Fig.5

SKP results (mV) of A710 steel welded joint: (a) the area scan of potential difference, (b) the variation of potential with X when Y=1500 μm

2.3 焊接接头上BM电偶电流随时间变化

焊接接头中BM的电偶电流 (取绝对值) 随周期浸润时间的变化如图6所示。值得注意的是,如图 6放大部分所示,每一个循环为1 h,包括12 min浸泡和48 min干燥两个阶段,而在干燥阶段无法测量到稳定的电偶电流值。因此,计算每个循环中浸泡阶段电偶电流的平均值随时间的变化,即可定量分析BM上电偶电流随时间的变化规律,结果如图7所示。A710耐候钢焊接接头在干湿循环条件下电偶电流的变化规律可分为两个阶段:下降阶段和稳定阶段。进一步观察可见,这两个阶段之间存在一个转折点,对应的时间约为144 h。即144 h后,焊接接头中BM的电偶电流逐渐保持稳定,意味着焊接接头的电偶效应大大减弱,这可能与耐候钢锈层的形成和稳定有关,将在后面详细讨论。

图6

图6

BM电偶电流随时间的变化曲线

Fig.6

Galvanic current of BM zone of A710 welded joint as a function of time

图7

图7

BM电偶电流每周期平均值随时间的变化曲线

Fig.7

Average galvanic current of BM in the immersion stage as a function of wet/dry cyclic number

2.4 A710耐候钢及其焊接接头的腐蚀动力学曲线

图8给出了A710耐候钢及其焊接接头平均腐蚀失重速率随时间的变化曲线。可以明显看出,无论是BM还是焊接接头,其平均腐蚀失重速率呈现相似的变化规律,均随腐蚀时间的延长而减小。进一步观察可见,整个腐蚀过程可分为两个阶段:第一阶段,腐蚀速率快速下降;第二阶段,腐蚀速率缓慢下降,转折点均在约144 h。值得注意的是,在同一腐蚀周期内,焊接接头的腐蚀速率始终大于BM的。

图8

图8

A710耐候钢及其焊接接头腐蚀动力学曲线

Fig.8

Corrosion rates of A710 steel and its welded joint as a function of corrosion time

2.5 A710耐候钢及其焊接接头的腐蚀形貌

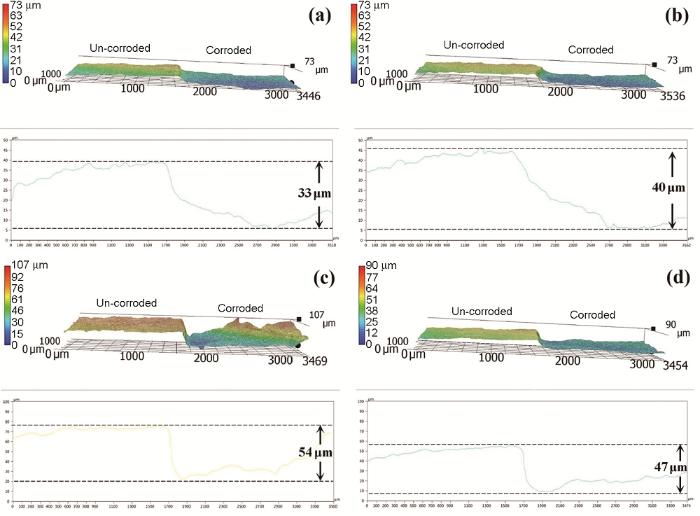

在干湿交替环境下腐蚀8 d后,A710钢及其焊接接头腐蚀前后的3D形貌图,以及Y=500 μm处深度随距离的变化曲线如图9所示。可见Y=500 μm处,A710钢腐蚀深度约为33 μm;而焊接接头中BM、HAZ和WM的腐蚀深度分别为40,54和47 μm,均大于A710钢的,表明焊接接头腐蚀程度大于A710钢的。且BM、HAZ和WM的腐蚀深度均不相同,表明焊接接头发生了明显的电偶腐蚀。

图9

图9

A710耐候钢及其焊接接头在干湿交替环境下腐蚀8 d后的表面起伏

Fig.9

Surface topographies of A710 weathering steel (a) and BM (b), HAZ (c) and WM (d) of the welded joint after 8 d alternating wet/dry exposure

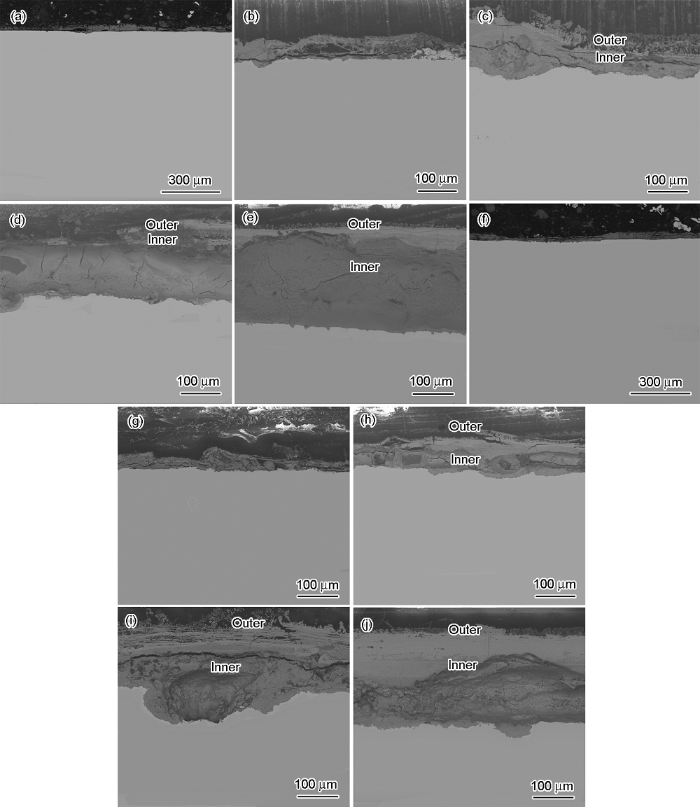

不同腐蚀周期下A710耐候钢及其焊接接头锈层截面形貌如图10所示。腐蚀初期 (1和3 d),两种试样表面锈层连续性较差,薄且疏松,存在许多裂纹,对基体的屏蔽作用较小。腐蚀6 d后,锈层开始分为内外两层,且内锈层较为致密,两种试样锈层的厚度增加。随着腐蚀时间进一步延长,两种试样锈层的厚度及致密性都显著提升,锈层内的裂纹都不断减少。进一步观察可见,腐蚀后期 (6,12和24 d),相同周期内A710钢表面锈层的致密性要强于其焊接接头的。

图10

图10

A710耐候钢及其焊接接头锈层的截面形貌

Fig.10

Cross-sectional morphologies of the rust layers formed on A710 weathering steel (a~e) and its welded joint (f~j) after corrosion for 1 d (a, f), 3 d (b, g), 6 d (c, h), 12 d (d, i) and 24 d (e, j)

2.6 A710耐候钢及其焊接接头锈层成分分析

图11为A710钢及其焊接接头WM区域在腐蚀3,12和24 d后锈层的XRD谱。可以看出,BM和焊接接头锈层中的物相组成基本相同,均为α-FeOOH,γ-FeOOH和Fe3O4,区别在于物相的相对含量不同。研究[14]表明,α-FeOOH含量的增加可使锈层结构稳定,可以提高钢的耐蚀性。锈层中α和γ*的比值,作为锈层保护性能的一个重要指标,比值越大,锈层越稳定,锈层的保护性越好[15]。其中,α指的是α-FeOOH,γ*指的是γ-FeOOH、Fe3O4或Fe2O3等物相之和。根据半定量分析,获得A710钢及其焊接接头腐蚀3,12和24 d后形成的锈层中α-FeOOH的相对含量和α/γ*值,如表2所示。可见,随着腐蚀时间的延长,A710钢及其焊接接头锈层中α-FeOOH的相对含量和α/γ*值都不断增大,表明锈层的保护作用不断增强。进一步观察可见,相同腐蚀时间下,尤其是第二个腐蚀阶段,A710钢锈层中α-FeOOH的相对含量和α/γ*值明显高于其焊接接头的,说明腐蚀后期A710钢锈层保护能力强于其焊接接头的。

图11

图11

A710钢和焊接接头腐蚀产物的XRD谱

Fig.11

XRD patterns of the corrosion products formed on A710 steel (a) and its welded joint (b)

表2 腐蚀3,12和24 d后锈层中α-FeOOH的相对含量和α/γ*值

Table 2

| Time / d | A710 steel | Welded joint | ||

|---|---|---|---|---|

| α-FeOOH | α/γ* | α-FeOOH | α/γ* | |

3 12 24 | 7.9% 48.4% 51.5% | 0.086 0.938 1.062 | 6.7% 22.4% 27.7% | 0.072 0.289 0.383 |

2.7 A710耐候钢及其焊接接头锈层阻抗随时间变化

图12

图12

A710钢及其焊接接头阻抗随频率的变化图

Fig.12

Impedance values of A710 steel (a) and its welded joint (b) as a function of frequency

图13

图13

A710钢及其焊接接头不同频率处的阻抗

Fig.13

Impedance values of A710 weathering steel and its welded joint at 10 mHz (a) and 10 kHz (b)

3 分析与讨论

3.1 显微组织对焊接接头电偶腐蚀行为的影响

另外,依据SKP扫描结果,焊接接头中BM与HAZ、HAZ与WM之间的Volt电位差分别约为120和100 mV,达到宏观电偶腐蚀形成的热力学条件。在实际腐蚀过程中观察到焊接接头试样发生严重电偶腐蚀 (图9),且HAZ电位最低,腐蚀深度最大,为腐蚀电偶对中的最阳极区,BM电位最高,腐蚀深度最浅,为电偶对的最阴极区,整个焊接接头构成了“大阴极-小阳极”电偶腐蚀结构。

3.2 A710耐候钢焊接接头长期电偶腐蚀动力学规律及机理

腐蚀初期,焊接接头表面生成一层不连续、薄且疏松 (图10)、对基体屏蔽作用较弱的腐蚀产物,溶液中侵蚀性离子 (如Cl-) 仍可通过锈层直接进入到焊接接头基体表面,但因腐蚀产物的部分覆盖,减小了电极的活性面积,故虽然仍存在电偶腐蚀效应,但电偶电流随时间的变化逐渐减少。随着腐蚀时间的延长,焊接接头锈层中Fe3O4进一步转化生成α-FeOOH,γ-FeOOH也可以转化为α-FeOOH,导致锈层中α-FeOOH含量不断上升,α/γ*值不断增大 (图11和表2),锈层开始分为内外两层,且内锈层极为致密 (图10),导致锈层对钢基体的屏蔽作用显著提升,锈层的阻抗大大增大 (图13)。致密性锈层的形成导致焊接接头的电偶效应大大减弱并逐渐稳定,从而使得耐候钢焊接接头BM的电偶电流持续减小,大约到第6 d后逐渐趋于稳定 (图6和7)。

依据上述分析,建立了腐蚀不同阶段高强耐候钢焊接接头电偶腐蚀模型示意图,如图14所示。在腐蚀初期,不连续的锈层对基体的保护能力较小 (图14a),腐蚀性离子 (Cl-)、O2和水可直接接触到基体,由于焊接接头显微组织的差异性导致基体发生电偶腐蚀。随着腐蚀时间的延长,HAZ作为最阳极区,腐蚀深度最大;BM作为最阴极区,腐蚀深度最小;且腐蚀产物不断堆积,尽管锈层仍存在大量裂纹 (图14b),但基体表面活性面积减小,基体的电偶效应得到部分抑制。腐蚀中后期,致密内锈层的生成大大提高了锈层的保护作用,阻碍了腐蚀性离子 (Cl-) 和O2进入基体表面 (图14c),削弱了焊接接头的电偶效应,焊接接头不同区域的腐蚀深度基本不再发生变化。

图14

图14

高强耐候钢钢焊接接头电偶腐蚀模型

Fig.14

Galvanic corrosion models of A710 steel welded joint at the initial corrosion stage (a, b) and the later corrosion stage (c)

另外,腐蚀初期由于电偶腐蚀的原因,相对加速了整个焊接接头宏观均匀腐蚀的发生;而腐蚀中后期,A710钢锈层的厚度和致密性明显强于其焊接接头的。因此,在整个腐蚀过程中,A710耐候钢的腐蚀速率均小于其焊接接头的,耐蚀性也相对较好。

4 结论

(1) A710钢焊接接头BM和WM以铁素体和粒状贝氏体为主,HAZ主要由块状铁素体加极少量粒状贝氏体组成。不同微观区域显微组织的差异性导致了它们较大的热力学电位差值,从而促使焊接接头发生明显的电偶腐蚀。

(2) 在干湿循环条件下,由于初期电偶腐蚀发生和中后期锈层的致密化对电偶效应的削弱,导致A710钢焊接接头BM电偶电流的变化分为下降阶段和稳定阶段,转折点对应的时间与锈层开始稳定的时间吻合。

(3) 在干湿循环条件下,高强耐候钢焊接接头耐蚀性较差,主要原因是焊接接头在腐蚀初期存在电偶腐蚀以及后期表面形成的锈层致密性较BM的略差。