随着海洋产业的发展,低合金高强度钢因其优异的性价比,应用逐渐广泛。与此同时,服役过程带来的腐蚀问题严重困扰海洋建筑、桥梁、船舶等工业用材的发展[1,2,3]。尤其是在严苛热带海洋环境下,海洋大气环境对低合金钢的腐蚀问题一直制约着海洋材料的发展和应用。传统耐候钢是在钢中加入少量Cu、P、Cr、Ni等合金元素,使钢铁材料在锈层和基体之间形成一层约50~100 μm厚的致密且与基体金属粘附性好的非晶态尖晶石型氧化物层,阻碍腐蚀性离子 (Cl-,SO42-和SO32-等) 入侵并与钢基体发生接触腐蚀,保护钢材使其具有良好的耐大气腐蚀性能[1,2,3]。在海洋大气中,NaCl含量较高,NaCl具有很强的吸湿性,加之海洋大气环境湿度高,可以很快在钢表面形成连续薄液膜,并溶解NaCl沉积颗粒,形成具有较强腐蚀性的电解质溶液。同时,连续薄液膜中的Cl-有较强的穿透性,侵入锈层后与钢基体发生电化学反应,导致海洋大气环境中使用的传统耐候钢表面难以生成致密氧化物层,降低其耐大气腐蚀性能[3,4,5,6]。早期研究[7,8,9,10,11,12,13]表明,合金元素Ni能使裸钢的自腐蚀电位正移,增加钢基体的稳定性。同时Ni能够在锈层中富集,细化锈层晶粒并增加其致密性。同时Ni还能促进内锈层中纳米级、超顺磁性的α-FeOOH的形成,阻挡Cl-渗透,使锈层具有保护性。但是Ni的价格高昂,而Cu也在相关文献报道中被认为有类似作用[14],因此可通过在钢中添加适量的Cu并利用合金元素的协同作用提高锈层性能,从而降低制造成本。目前,随着对海洋环境中用钢的强度和耐腐蚀性能要求日益提高,如使用新型的高强低合金钢,如何提高这些高强度海洋工程用钢的耐大气腐蚀性能,是目前受到广泛关注的重要问题。

本文通过大气腐蚀模拟实验研究Cu和Ni对高强低合金钢在热带海洋大气环境中的耐腐蚀性能的影响,并通过锈层元素和组成的分析以及电化学参数测试,分析Cu和Ni对钢材耐海洋大气腐蚀性能影响的原因,从而为海洋用钢的合金成分设计提供支撑。

1 实验方法

1.1 实验材料

实验采用添加Cu和Ni两种元素的低合金钢0.7Cu-0.7Ni和0.4Cu-0.4Ni,并采用传统的耐候钢0.3Cu-0.3Ni,即CorTenA钢 (09CuPCrNi) 作为对比钢。对比钢0.3Cu-0.3Ni采用常规热轧技术生产,而0.7Cu-0.7Ni和0.4Cu-0.4Ni钢由200 kg的真空感应炉冶炼,采用弛豫-析出-控制相变技术生产。设计的0.7Cu-0.7Ni钢和0.4Cu-0.4Ni钢的含碳量大约是0.3Cu-0.3Ni耐候钢的一半。实验用钢的化学成分见表1。

表1 实验用钢的化学成分 (mass fraction / %)

Table 1

| Steel | C | Si | P | Mn | S | Cu | Ni | Cr | Ti | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.7Cu-0.7Ni | 0.045 | 0.30 | 0.081 | 0.41 | 0.005 | 0.74 | 0.74 | 0.30 | 0.02 | Bal. |

| 0.4Cu-0.4Ni | 0.045 | 0.30 | 0.081 | 0.41 | 0.005 | 0.40 | 0.35 | 0.32 | 0.02 | Bal. |

| 0.3Cu-0.3Ni | 0.09 | 0.30 | 0.081 | 0.41 | 0.005 | 0.28 | 0.27 | 0.48 | 0.02 | Bal. |

3种钢的轧后金相显微组织如图1所示。0.7Cu-0.7Ni钢的组织主要由贝氏体和针状铁素体组成;0.4Cu-04Ni钢的组织以准多边形铁素体和粒状贝氏体为主,珠光体数量很少;而0.3Cu-0.3Ni耐候钢为典型的铁素体和珠光体组织。

图1

图1

3种钢的金相显微组织

Fig.1

Metallographic microstructures of 0.7Cu-0.7Ni (a), 0.4Cu-0.4Ni (b) and 0.3Cu-0.3Ni (c) steels

1.2 实验方法

喷淋实验采用ATLAS CCX2000多功能循环腐蚀实验箱,实验介质为0.5% (质量分数) NaCl溶液。试样大小为50 mm×40 mm×5 mm,试样表面用水磨砂纸打磨至800#,实验前用无水乙醇脱水,丙酮除油后在电子分析天平上称重 (精度为0.1 mg),记为W0。喷淋实验具体参数为:环境相对湿度为30%;试样与地面放置角度成45°;喷淋10 min,温度40 ℃;干燥710 min,温度40 ℃;一个循环过程为12 h。实验进行240 h,每隔48 h测量1次,总共测量5次。每次测量时取3个平行试样。将取出的平行试样去除腐蚀产物后清洗吹干,再用电子天平称重,根据失重法计算平均腐蚀速率。之后,通过光学显微镜观察样品腐蚀前后宏观形貌。

实验结束后对样品进行表面微观形貌观察。从腐蚀试样中心区域取出带锈小片试样 (10 mm×10 mm) 并用环氧树脂封装,打磨至1500#水磨砂纸并用1 μm粒度抛光膏抛光。通过LEO-1450扫描电子显微镜 (SEM) 及配套能谱仪 (EDS),观察锈层截面形貌并分析合金元素的分布。

进行电化学实验时,试样尺寸为10 mm×10 mm×5 mm,通过水磨砂纸打磨至800#。通过PARSTAT2273电化学工作站测量3种钢腐蚀前后的线性极化电阻以及电化学阻抗谱 (EIS)。极化曲线测量采用室温下三电极体系,以饱和甘汞电极 (SCE) 为参比电极,辅助电极为Pt片,钢样品为工作电极 (暴露面积:1 cm2)。线性极化时扫描速率为0.166 mV/s,扫描范围相对开路电位 (OCP) 在±10 mV之间。EIS测量采用相同的三电极体系,电压幅值10 mV,扫描范围105~10-2 Hz,用软件分析处理后获得拟合数据。

2 结果与讨论

2.1 腐蚀速率和宏观形貌

图2是室内喷淋实验中试样腐蚀速率随时间的变化曲线。由图可知,样品在144 h前的腐蚀速率减小速度较快,而144 h后的腐蚀速率减小速度变慢。腐蚀前期,0.7Cu-0.7Ni钢和0.4Cu-0.4Ni钢的腐蚀速率明显比0.3Cu-0.3Ni耐候钢的小,腐蚀后期3种钢的腐蚀速率逐渐接近,但0.3Cu-0.3Ni耐候钢的腐蚀速率仍最大。3种钢随时间延长腐蚀速率减小,这与钢表面腐蚀产物发生的堆积并减缓Cl-腐蚀有关。同时添加Cu和Ni后,有助于钢在腐蚀前期快速形成保护性氧化膜。

图2

图2

室内喷淋实验腐蚀速率

Fig.2

Corrosion rates of three tested steels during indoor spray test

在144 h前样品表面腐蚀主要受氧浓差极化影响,并逐渐在样品表面形成具有保护作用的氧化物膜,从而腐蚀速率减小很快。在144 h后,由于Cl-的促进作用,使得氧化膜逐渐发生破坏,催化阳极反应从而加速了钢基体的腐蚀,该步骤受活化极化作用,腐蚀速率减小变慢。本实验通过在样品表面形成薄膜电解质溶液模拟海洋大气腐蚀行为,腐蚀的第一步应该是在钢的表面形成水膜,因此样品在大气中的电化学腐蚀驱动力主要有下面3个方面[15]:

(1) H2O分子与邻接金属表面的van der Waals力;

(2) H2O分子和腐蚀金属表面的盐粒子或初期腐蚀产物相结合的化学凝聚;

(3) Fe表面的缝隙或小孔等所造成的毛细管凝聚。

以上环境促进样品表面初期发生如下反应[15]:

伴随腐蚀的进行,OH-、Cl-活化了阳极溶解行为,一方面OH-促进阳极形成Fe(OH)2,进而氧化成Fe2O3形成保护性锈层;另一方面Cl-在阳极区会造成局部酸化,进而阻碍Fe(OH)2生成。同时反应被阻碍的Fen+(n=2,3) 与基体会形成腐蚀微电池,从而促进阳极区的反应加速腐蚀。随着暴露时间增加,腐蚀后期形成的腐蚀产物逐渐堆积在钢表面,并且热力学稳定性较差,其中的一部分产物会被氧化,变成更稳定的结构,比如γ-FeOOH和α-FeOOH[15]。钢中的合金元素也会在腐蚀产物膜中富集,并使腐蚀产物致密化,从而使腐蚀速率降低。

3种实验钢腐蚀240 h的锈层和除去锈层后的宏观形貌如图3所示。可见,腐蚀产物基本布满整个试样表面,并出现大量的橙色腐蚀产物。锈层的宏观形貌多为河流状,这与喷淋实验液滴流动方向有关。3种钢的腐蚀产物中,0.7Cu-0.7Ni钢和0.4Cu-0.4Ni钢的疏松黑褐色腐蚀产物最多。除去锈层后可见3种钢均为全面腐蚀,而0.3Cu-0.3Ni耐候钢的表面腐蚀最严重。

图3

图3

3种钢喷淋实验240 h后的锈层和除去锈层后的宏观形貌

Fig.3

Macroscopic morphologies of 0.7Cu-0.7Ni (a, d), 0.4Cu-0.4Ni (b, e) and 0.3Cu-0.3Ni (c, f) steels with (a~c) and without (d~f) rust layers after 240 h spraying test

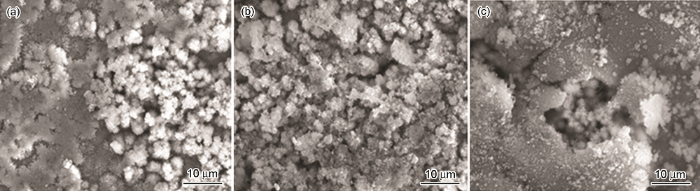

图4为腐蚀240 h后形成的锈层表面微观形貌。可观察到,240 h后样品表面的腐蚀产物呈颗粒状,同时在颗粒边缘存在均匀、致密的刺状腐蚀产物。其中,0.7Cu-0.7Ni钢锈层的空洞和裂纹最小;0.4Cu-0.4Ni钢腐蚀产物颗粒分布比较均匀,存在一定数量的小空洞;而0.3Cu-0.3Ni耐候钢的空洞最大,甚至可以观察到基体部分,这种锈层有利于腐蚀介质Cl-的侵入甚至直接与基体接触促进腐蚀反应,从而导致其腐蚀速率偏大,这也与其无法较短时间形成保护性锈层的能力有关。因此0.3Cu-0.3Ni耐候钢的腐蚀速率最大,这与腐蚀速率测试值一致。

图4

图4

喷淋实验240 h后3种钢锈层表面形貌

Fig.4

SEM images of the rust layers formed on 0.7Cu-0.7Ni (a), 0.4Cu-0.4N (b) and 0.3Cu-0.3Ni (c) steels after 240 h spraying test

2.2 合金元素截面分布

图5为3种钢腐蚀240 h后锈层截面形貌及元素分布。可看出,0.3Cu-0.3Ni耐候钢锈层最厚,但比较疏松;0.7Cu-0.7Ni钢的锈层最薄且较为致密。3种样品接近钢基体位置与远离钢基体位置相比,锈层中Cl-含量明显降低,说明锈层对Cl-具有一定的阻碍作用。观察到0.7Cu-0.7Ni钢锈层中内侧 (图5a中标记为2的位置) 的Cr和Cu含量明显高于锈层外侧 (图5a中标记为1的位置) 的,差距大于0.4Cu-0.4Ni钢和0.3Cu-0.3Ni耐候钢的,说明3种钢中0.7Cu-0.7Ni钢的锈层具有最为显著的内锈层Cr、Cu富集作用。分析认为,内锈层Cu、Cr富集作用在于这两种元素在基体与氧化层中的溶解度不同[15],这两种元素固溶于基体并随着腐蚀的进行在锈层的缺陷处 (裂纹、孔洞) 与氧结合析出,从而抵御腐蚀性Cl-侵入,防止金属进一步腐蚀。

图5

图5

3种钢腐蚀240 h后锈层截面形貌及元素分布结果

Fig.5

Cross-sectional morphologies of 0.7Cu-0.7Ni (a), 0.4Cu-0.4N (b) and 0.3Cu-0.3Ni (c) steels after 240 h spraying test, and EDS analysis results of Cl, Cr and Cu at the marked points in Fig.5a~c (d)

2.3 电化学阻抗谱和线性极化曲线

图6

图6

裸钢电化学阻抗谱及等效电路图

Fig.6

Nyquist diagram of EIS of three bare steels and corresponding equivalent circuit

表2为3种裸钢的等效电路元件拟合值。3种钢的Rt由大到小依次为:0.3Cu-0.3Ni耐候钢>0.4Cu-0.4Ni钢>0.7Cu-0.7Ni钢。其中,0.7Cu-0.7Ni钢的Rt最小,表明0.7Cu-0.7Ni钢溶液界面的电化学反应阻力较小,腐蚀前期能够较快形成具有保护性的锈层,这与0.7Cu-0.7Ni钢144 h之前腐蚀失重变化结果一致。

表2 3种裸钢EIS拟合的电化学参数

Table 2

| Steel | Q / F·cm-2 | n | Rt / Ω·cm2 |

|---|---|---|---|

| 0.7Cu-0.7Ni | 1.90×10-4 | 0.88 | 470.4 |

| 0.4Cu-0.4Ni | 6.50×10-4 | 0.83 | 823.6 |

| 0.3Cu-0.3Ni | 2.70×10-4 | 0.90 | 1031.0 |

3种钢喷淋实验240 h后带锈试样的EIS结果如图7所示。阻抗谱包括一个高频的容抗弧和一个低频的扩散弧,其中高频区的容抗弧很小,低频区的扩散弧不是标准的扩散直线。之前,对于有涂层的金属进行EIS测试时,认为当涂层电阻远小于Rt时,高频端的容抗弧很小,同时在研究碳钢和低合金钢的锈层时也观察到此现象[15]。这表明在金属与锈层界面区域基体金属腐蚀反应速度加快而形成氧扩散层,随着腐蚀时间的延长,容抗弧变大,锈层变厚而致密,保护性增加,扩散控制的效果越来越明显。随着锈层逐渐增厚其致密度达到一定程度时,腐蚀介质中的反应离子只能通过扩散过程由腐蚀产物的微孔到达锈层/基体界面层。此时,电极反应属于混合控制,即由活化和扩散共同控制。

图7

图7

喷淋实验240 h后带锈试样电化学阻抗谱及等效电路图

Fig.7

Nyquist plots of EIS of three steel samples after 240 h spraying test and corresponding equivalent circuit model

表3 喷淋实验240 h后带锈试样EIS拟合值

Table 3

| Steel | Rs / Ω·cm2 | Qdl / Ω-1·cm-2·S-n | n1 | Rr / Ω·cm2 | Q2 / Ω-1·cm-2·S-n | n2 | Rt / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 0.7Cu-0.7Ni | 62.1 | 2.38×10-4 | 0.62 | 25.26 | 1.38×10-3 | 0.66 | 434.5 |

| 0.4Cu-0.4Ni | 58.6 | 4.43×10-4 | 0.64 | 24.76 | 5.43×10-3 | 0.74 | 367.2 |

| 0.3Cu-0.3Ni | 43.2 | 5.72×10-4 | 0.72 | 20.84 | 2.72×10-4 | 0.78 | 239.8 |

Rr能反映出锈层抵抗离子传输的能力,为评价钢表面锈层保护效果的主要指标。由表3可看出,0.7Cu-0.7Ni钢的Rr为25.26 Ω·cm2,0.4Cu-0.4Ni钢的Rr为24.76 Ω·cm2,0.3Cu-0.3Ni耐候钢的Rr为20.84 Ω·cm2,说明0.7Cu-0.7Ni钢能形成较好的保护性锈层,对腐蚀离子的阻碍能力较其他两种钢的大。

式中,βa和βc分别是腐蚀过程的阳极反应和阴极反应的Tafel斜率,Rp为极化电阻。

图8

图8

裸钢及喷淋实验240 h后带锈钢的线性极化曲线

Fig.8

Linear polarization curves of three steels after spraying test for 0 h (a) and 240 h (b)

表4 线性极化曲线电化学参数值

Table 4

| Steel | Without rust | With rust | ||

|---|---|---|---|---|

| Ecorr / mV | RP / Ω·cm2 | Ecorr / mV | RP / Ω·cm2 | |

| 0.7Cu-0.7Ni | -633.55 | 1123.55 | -520.63 | 335.89 |

| 0.4Cu-0.4Ni | -570.99 | 1348.57 | -556.34 | 533.90 |

| 0.3Cu-0.3Ni | -539.25 | 1212.59 | -480.65 | 323.99 |

可以看出,对于裸钢来说,0.7Cu-0.7Ni钢的极化电阻最小,0.3Cu-0.3Ni钢居中,0.4Cu-0.4Ni钢的极化电阻最大,这与表2中EIS测试后裸钢的Rt大小顺序一致。由于线性极化中的Rp包含Rs,所以Rp和Rt的具体数值不相同。但是经过240 h的室内喷淋实验后,3种钢的RP值由大到小依次为:0.4Cu-0.4Ni钢>0.7Cu-0.7Ni钢>0.3Cu-0.3Ni耐候钢。根据Stern公式,钢的腐蚀电流密度Icorr由大到小依次为:0.3Cu-0.3Ni耐候钢>0.7Cu-0.7Ni钢>0.4Cu-0.4Ni钢,证实了0.3Cu-0.3Ni耐候钢的腐蚀速率最高是因为其表面形成的锈层保护性最差。

3 结论

(1) 经0.5%NaCl溶液喷淋腐蚀时,0.3Cu-0.3Ni钢的腐蚀速率始终最大;随着时间进行,0.7Cu-0.7Ni钢和0.4Cu-0.4Ni钢腐蚀速率逐渐与0.3Cu-0.3Ni钢接近,且三者均为全面腐蚀。

(2) 0.3Cu-0.3Ni钢的锈层最厚,且空洞最大;而0.7Cu-0.7Ni钢的锈层最薄,空洞也很小。0.7Cu-0.7Ni钢的内锈层中Cu和Cr含量比外锈层明显增高,说明0.7Cu-0.7Ni钢的内锈层对腐蚀介质Cl-的阻碍能力最强,其次为0.4Cu-0.4Ni钢,0.3Cu-0.3Ni钢的Cl-阻碍能力相对较差。

(3) 0.3Cu-0.3Ni钢经240 h喷淋腐蚀后锈层电阻和极化电阻最小,锈层保护性能较差;0.7Cu-0.7Ni钢和0.4Cu-0.4Ni钢的锈层电阻和极化电阻相对较大,锈层具有一定的保护性能,腐蚀速率相对较小。