为了提高镍基单晶高温合金在高温下的服役寿命,普遍在合金表面施加高温防护涂层。目前,国内外多采用Pt改性铝化物涂层和MCrAlY包覆涂层作为粘结层对单晶高温合金进行防护。研究[3,4,5,6]表明,两种涂层都能够显著提高镍基单晶高温合金的抗高温氧化及热腐蚀性能。但是,高温环境中涂层与合金基体之间的互扩散会导致二次反应区 (SRZ) 和有害的拓扑密排相 (TCP) 在合金表面附近形成。SRZ和TCP相的形成降低了合金的蠕变持久性能[7]。在单晶高温合金表面施加同成份的纳米晶涂层可避免由于涂层与基体互扩散导致的有害脆性相的形成[8],并显著提高合金基体的抗高温氧化性能[9],但是纳米晶涂层的抗热腐蚀性能有待提高[10,11]。

本文对纳米晶涂层进行了渗AlSi改性,制备了一种新型纳米晶复合涂层,并研究了该涂层在1050 ℃下空气中恒温氧化及900 ℃下Na2SO4+25%K2SO4混合盐中的热腐蚀性能。

1 实验方法

本文采用的基体合金为第二代无Re镍基单晶高温合金DD98M,其名义成分 (质量分数,%) 为:Co 5,Cr 6,Al 6.3,W 6,Mo 2,Ta 6,Ti 1,Ni余量。采用线切割方法,将DD98M单晶棒切割成Φ15 mm×2.5 mm的圆片状试样,并在试样的一端切割一个直径1.7 mm的小孔,以便在之后的涂层沉积及氧化实验中悬挂样品。试样经过机械研磨和化学试剂 (丙酮和酒精) 超声波清洗后,烘干备用。在涂层沉积之前,对样品进行喷砂处理,目的在于提高涂层与基材之间的结合强度。

纳米晶涂层采用5115D型磁控溅射仪进行制备,溅射相关参数如下:靶材成份同DD98M合金,大小382 mm×128 mm,溅射电流4.95 A,氩气压力0.24 Pa,基体温度200 ℃,溅射时样品在靶前旋转。在纳米晶涂层表面使用DH-4型电弧离子镀设备沉积一层AlSi涂层,主要参数如下:圆柱形靶材尺寸Φ100 mm×40 mm,靶材成分Al-5.2Si (质量分数,%),电弧电流为70 A,基体温度为200~250 ℃,直流脉冲偏压为-18 V,氩气分压为0.1~0.2 Pa,基材偏压为-50 V,占空比为20%,镀膜时间为30 min。沉积复合涂层后的样品在870 ℃真空条件下扩散处理3 h。扩散后样品表面进行喷砂处理去除疏松层。

1050 ℃恒温氧化实验参照航空工业标准HB5258-2000《钢及高温合金的抗氧化性能实验方法》,在Muffle炉中进行,采用不连续称重法获得动力学数据。实验过程如下:将样品放入预先烧至恒重的高纯Al2O3坩埚 (99%,质量分数) 中,称其质量,然后放入已升至实验温度的Muffel炉中,待温度回升到预设温度开始计时,氧化一定时间后取出,用盖子盖住坩埚,防止冷却过程中剥落的氧化产物飞溅出坩埚。冷却到室温后称重,再将试样放回炉中继续氧化。实验过程中,掉入坩埚内的剥落氧化物计入氧化增重,取不少于3个样品的平均值作为质量变化值,称重天平精度为1×10-5 g。涂盐热腐蚀实验在900 ℃下Na2SO4+25%K2SO4混合盐中进行,用毛刷蘸取预先制备的饱和盐溶液均匀涂于预热样品表面,样品表面形成固态盐膜并冷却至室温后称重,涂盐量为1~2 mg/cm2。将涂盐样品放入Muffel炉内,炉温升至预设温度时,开始计时,每隔20 h取出,在空气中冷却至室温后,放入加热至沸腾的蒸馏水中反复煮洗2~3次,每次30 min,以彻底溶解残留盐。然后将样品放入干燥箱中烘干,用精确度为0.01 mg的电子天平称重。将称好的样品再次涂覆新盐并重复前述过程。实验均采用3个平行样品,取质量变化的平均值作为样品在该次实验中的质量变化值。单位面积上的质量变化对时间作图得出氧化/腐蚀动力学曲线。

使用日本理学D/MAX-RA型X射线能谱仪 (XRD) 进行物相分析,工作电压为50 kV,工作电流为250 mA,仪器采用Cu靶X射线管,入射角度为20o~90o。采用带有能谱仪 (EDS) 的Philips FEI-Inspecct F型扫描电子显微镜 (SEM) 对样品表面和截面进行形貌观察和元素分析。

2 实验结果

2.1 沉积态涂层组织结构

图1为制备态纳米晶/AlSi复合涂层的截面和断口形貌。可见,纳米晶层厚度约为20 μm,柱状晶结构;AlSi涂层厚度约为5 μm,EDS分析表明Si的含量约为5.2% (质量分数)。

图1

图1

制备态纳米晶+AlSi复合涂层的截面和断口形貌

Fig.1

Cross section (a) and fracture (b) morpholo-gies of as-deposited nanocrystalline/AlSi coating

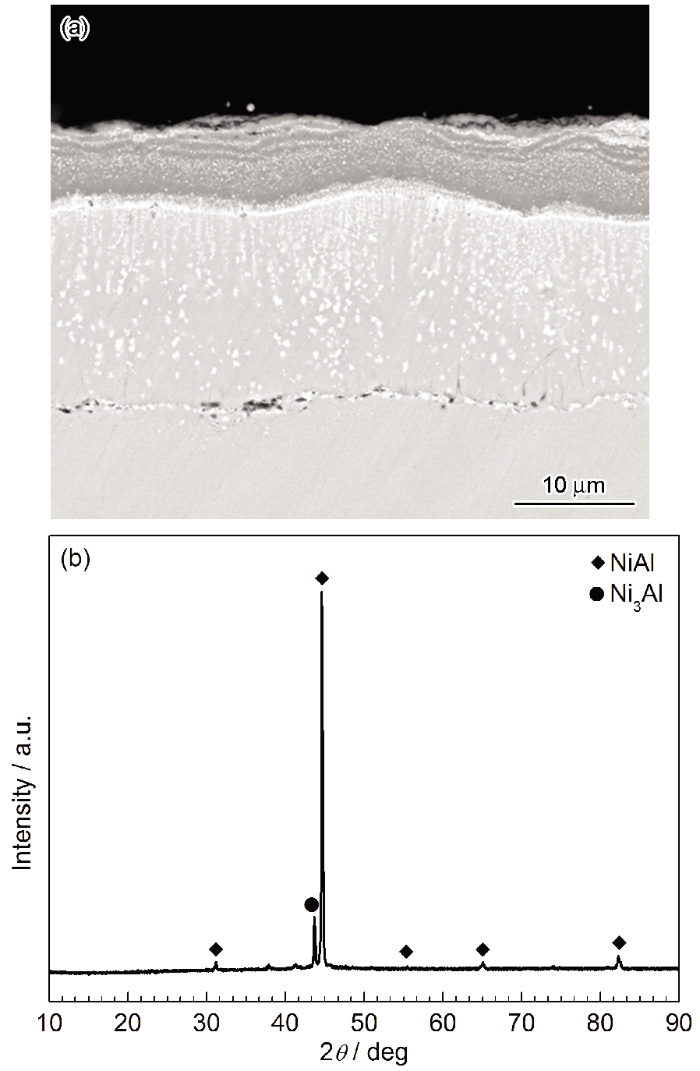

图2为上述复合涂层在870 ℃真空退火3 h后的截面形貌及XRD谱。可以看到,互扩散后涂层仍分为两层,外层主要是β-NiAl相,EDS分析表明外层白亮处富Cr和Si;内层主要为γ'-Ni3Al相,涂层中析出的白亮颗粒富W和Ta等。

图2

图2

纳米晶/AlSi复合涂层在870 ℃真空退火3 h后的截面形貌及对应的XRD谱

Fig.2

Cross section (a) and XRD pattern (b) of nanocrysta-lline/AlSi coating annealed at 870 ℃ in vacuum for 3 h

2.2 氧化实验结果

图3为DD98M合金、纳米晶涂层及复合涂层在1050 ℃下空气中的氧化动力学曲线。可见,氧化初期3种样品增重较大,随着氧化时间的延长,DD98M基体样品仍保持着较大的氧化增重;DD98M纳米晶涂层样品氧化增重相对基体合金的明显降低;复合涂层氧化增重一直较低且增加缓慢,氧化100 h后,质量增加仅约为0.34 mg/cm2。

图3

图3

DD98M合金、纳米晶涂层及复合涂层在1050 ℃空气中的氧化动力学曲线

Fig.3

Oxidation kinetics of DD98M alloy, nanocrystalline coating and duplex coating at 1050 ℃ in air

图4为DD98M合金、纳米晶涂层和复合涂层在1050 ℃下氧化100 h后的XRD谱。图5为DD98M合金、纳米晶涂层和复合涂层在1050 ℃下氧化100 h后的表面和截面微观形貌。由图5a和b可知,基体合金氧化后表面生成了多层氧化膜,氧化膜发生开裂剥落。结合XRD谱与EDS分析结果,外层为NiO、(Ni,Co)Cr2O4尖晶石,中间层为富Ta的氧化物,内层为一层较连续的α-Al2O3。合金表层析出了黑色的针状相以及灰色的颗粒状和针状相,EDS分析表明黑色相为AlN,灰色相为TiN,说明空气中的N通过保护性较差的外氧化膜扩散至合金内部,与基体中的活泼元素反应,形成了内氮化物。由图5c和d可知,DD98M纳米晶涂层表面氧化膜呈皱褶状形貌,氧化膜内形成了一定数量的孔洞,并发生了开裂且剥落。XRD分析表明,氧化膜由α-Al2O3和NiAl2O4组成。由图5e和f可知,复合涂层氧化后表面氧化膜薄且平整致密,未发生开裂和剥落。XRD分析表明,氧化膜主要由α-Al2O3组成。高温氧化过程中,由于复合涂层中外层β-NiAl层的Al部分发生选择性氧化形成Al2O3膜,部分向内扩散,因此氧化后涂层中β-NiAl层退化成γ相,同时由于涂层与基材的互扩散,导致合金表层析出少量针状TCP相。

图4

图4

DD98M合金、纳米晶涂层和复合涂层在1050 ℃下氧化100 h后的XRD谱

Fig.4

XRD patterns of DD98M alloy, nanocrystalline coat-ing and duplex coating after 100 h oxidation at 1050 ℃

图5

图5

DD98M合金,纳米晶涂层和复合涂层在1050 ℃下空气中氧化100 h后的表面和截面微观形貌

Fig.5

Surface (a, c, e) and cross-sectional (b, d, f) morphologies of DD98M alloy (a, b), nanocrystalline coating (c, d) and duplex coating (e, f) after 100 h oxidation in air at 1050 ℃

2.3 热腐蚀实验结果

热腐蚀实验中采用了4种样品,分别是DD98M合金、沉积态DD98M纳米晶涂层、在1000 ℃静态空气中预氧化10 h的DD98M纳米晶涂层和复合涂层。图6为DD98M合金、两种纳米晶涂层及复合涂层在900 ℃下Na2SO4+25%K2SO4混合熔盐体系中的腐蚀动力学曲线。由图6可知,DD98M合金腐蚀5 h后因表面生成较厚的腐蚀产物导致样品出现较大的质量增加,20 h后腐蚀产物剥落导致样品出现失重。肉眼观察可见,合金表面出现大量鼓包,腐蚀产物剥落严重,裸露位置呈现绿色,样品发生了严重的腐蚀。沉积态的纳米晶涂层热腐蚀前5 h出现较小的腐蚀增重,之后缓慢失重,至60 h时样品开始明显增重。预氧化后的纳米晶涂层热腐蚀前80 h腐蚀增重较小,然而,在100 h时由于表面局部位置发生加速腐蚀导致样品出现较大的增重。复合涂层整个腐蚀过程中保持平缓的腐蚀增重,表现出优异的耐腐蚀性。

图6

图6

DD98M合金、两种纳米晶涂层及复合涂层在900 ℃下Na2SO4+25%K2SO4混合盐中的腐蚀动力学曲线

Fig.6

Corrosion kinetics of DD98M alloy, two types of nanocrystalline coating and duplex coating in Na2SO4+25%K2SO4 salt at 900 ℃

图7为DD98M合金、两种纳米晶涂层及复合涂层在900 ℃的Na2SO4+25%K2SO4混合熔盐体系中腐蚀后的表面、截面微观形貌,图8为相应的XRD谱。从图7a和b可看出,DD98M合金在混盐中腐蚀20 h后,表面生成了约150 μm的较厚的腐蚀产物。腐蚀产物分层,结合XRD及EDS分析可知,外层颜色较深的腐蚀产物主要为Ni,Al,Cr和Co的混合氧化物、尖晶石和硫化物,其中Ni的氧化物和硫化物较多;中层颜色相对较浅的区域主要为NiO和Ni的混合物,并有少量Al,Ti,Co,Mo,W,Ta及Cr的氧化物,和颜色较深的外层区域相比Ni的含量大幅提高;内层白亮带状部分富W和Cr等;腐蚀前沿黑色小颗粒为CrS。沉积态纳米晶涂层在混盐中腐蚀80 h后,表面形成的腐蚀产物主要为NiO和尖晶石。从截面形貌可见,涂层局部位置已经因腐蚀完全退化,基体已受到侵蚀。涂层及合金基体表面均检测到S。预氧化纳米晶涂层在混盐中腐蚀100 h后,涂层大部分位置的氧化膜完整连续 (如图7e和f所示),与涂层结合良好。但是,如图7g和h所示,涂层局部氧化膜破裂位置上发生加速腐蚀,从截面形貌可以看出,加速腐蚀处涂层已经完全退化,基体也发生了轻微的腐蚀。复合涂层在混盐中腐蚀100 h后,涂层表面生成一层连续致密的α-Al2O3膜,腐蚀后涂层保持完好,未发生加速腐蚀现象。

图7

图7

DD98M合金、两种纳米晶涂层及复合涂层在900 ℃下Na2SO4+25%K2SO4混合熔盐中腐蚀后的表面和截面微观形貌

Fig.7

Surface (a, c, e, g, i) and cross-sectional (b, d, f, h, j) morphologies of DD98M alloy (a, b), as-deposited coating (c, d), pre-oxidized coating (e~h) and duplex coating (i, j) after hot corrosion at 900 ℃ in Na2SO4+25%K2SO4 salt for 20, 80, 100 and 100 h, respectively

图8

图8

DD98M合金,两种纳米晶涂层及复合涂层在900 ℃ Na2SO4+25%K2SO4混合熔盐体系中腐蚀后的XRD谱

Fig.8

XRD patterns of DD98M alloy (a), as-deposited coating (b), pre-oxidized coating (c) and duplex coating (d) after hot corrosion at 900 ℃ in Na2SO4+25%K2SO4 salt for 20, 80, 100 and 100 h, respectively

3 分析与讨论

众所周知,晶界扩散系数要比晶格扩散系数大得多。纳米晶涂层为垂直表面的柱状结构,晶粒直径20~100 nm。根据Fick第一定律

式中,J为扩散通量,D为扩散系数,

高温合金抗氧化性能的好坏主要取决于其表面所形成的氧化膜是否具有保护性,而形成何种氧化膜又与合金的成分密切相关。DD98M合金氧化后氧化膜分层,外层主要是Ni,Cr,Ti和Co的混合氧化物,内层为Al2O3。同成分的纳米晶涂层氧化后却形成以α-Al2O3为主的氧化膜。

根据Wagner的经典氧化理论[13],由内氧化向外氧化转变的临界溶质浓度可以表达为:

式中,g*为内氧化形成的氧化物临界体积浓度,NODO为合金中氧的渗透率,DB为溶质的扩散系数,VM和VOX分别为合金与氧化物的摩尔分数。

由上式可知,形成外氧化膜所需的溶质含量随溶质扩散系数的增加而减小。元素在晶界中的扩散速率要大于晶格中的扩散速率。单晶合金DD98M中,Al的扩散系数DB小于其在多晶合金中的扩散系数。虽然在氧化初始阶段,合金表面能够形成连续的Al2O3膜,但随氧化时间的延长,由于Al向外的扩散速率较低,氧化膜剥落及缺陷区域,合金表面Al含量低于形成外Al2O3膜的临界含量时,Al2O3膜的连续性就受到破坏。

DD98M合金溅射纳米晶涂层为垂直表面的柱状结构,晶粒尺寸小于100 nm,涂层中存在大量的晶界大大提高了Al的扩散系数DB,从而使生成Al2O3外氧化膜的临界铝含量降低。因此,在氧化初期,纳米晶涂层表面形成了单一的Al2O3膜。随着氧化时间的延长,表面氧化膜剥落,纳米晶涂层中Al不断向外扩散生成Al2O3,由于涂层中Al含量仅为6.3%,Al的不断消耗使涂层表面生成少量NiAl2O4。

复合涂层外层为β-NiAl相,内层为γ'-Ni3Al,涂层中Al含量较纳米晶涂层明显增加,氧化初期涂层表面形成了单一α-Al2O3膜,而且虽然氧化过程中氧化膜的剥落和再生消耗了一定的Al,但涂层中Al含量仍然保持在能维持表面单一α-Al2O3膜生长的水平,因此涂层的抗氧化性能较纳米晶涂层更好。但是,涂层和基材的互扩散导致单晶高温合金基材表面少量TCP相的形成。

DD98M合金中含有较高的W和Mo等难熔金属元素,它们与O2-具有较强的亲和力,在热腐蚀初期形成NiO和Al2O3等氧化物的同时,也形成了易挥发的WO3和MoO3,这些难熔金属氧化物与熔融硫酸盐中的O2-发生如下反应:

上述的反应消耗了熔盐/合金界面附近的O2-,使得界面处熔融Na2SO4盐呈酸性。此时,合金表面发生如下的氧化物分解反应:

同时,反应生成的

在DD98M合金表面施加纳米晶及其预氧化涂层一定程度上提高了合金在Na2SO4+25%K2SO4盐中的抗热腐蚀性能。DD98M纳米晶涂层在热腐蚀初期表面会快速生成一层连续的Al2O3膜,与之相比纳米晶预氧化后的Al2O3膜更加致密。如前所述,DD98M合金在硫酸盐中发生严重腐蚀,其主要热腐蚀机制为合金中的W和Mo诱发的酸性熔融。腐蚀初期沉积态纳米晶涂层及预氧化纳米晶涂层表面的Al2O3膜能够阻碍WO3和MoO3的形成,保护涂层不受熔盐侵蚀。随着腐蚀的持续进行,实验过程中的冷热循环会导致表面膜产生微裂纹,S进入涂层甚至基体中,形成硫化物,随着S的消耗,熔盐的碱度升高,表面的膜会发生如下反应:

当AlO22-向外扩散到氧化膜表面时,会发生以下分解反应:

从而沉积出疏松的

复合涂层显著提高了DD98M合金在Na2SO4+25%K2SO4盐中的抗热腐蚀性能。复合涂层在腐蚀100 h后,其表面氧化膜完整,涂层没有出现加速腐蚀现象,表现出优异的抗硫酸盐热腐蚀性能。在腐蚀初期,复合涂层表面形成一层连续致密的Al2O3膜,阻止WO3和MoO3等的形成,抑制了酸性熔融机制诱发的加速腐蚀。而且,在腐蚀后期,涂层中较高的Al含量能够维持Al2O3持续生长。即使在热循环过程中氧化膜中形成微裂纹,由于复合涂层外层中富Si、Cr相的存在以及较低的难熔金属含量,涂层仍表现出较好的热腐蚀抗力。通过微裂纹进入到涂层内部的S与Cr反应,O除了与Al反应还可以与Si反应形成氧化物,因此涂层中Al的消耗较慢。另外,涂层中Si还可以起到抑制扩散的作用[20,21]。因此,复合涂层表现出优异的抗热腐蚀性能。

4 结论

(1) 纳米晶/AlSi涂层经真空热处理后得到的复合涂层为双层结构,外层为β-NiAl层,弥散分布着一些富Cr和Si的沉淀相;内层为γ'-Ni3Al相,弥散分布着一些富W和Ta的沉淀相。

(2) 在1050 ℃下空气中恒温氧化后,DD98M合金表面生成NiO,α-Al2O3,Ta0.8O2,CrTaO4及NiAl2O4等组成的混合氧化物膜,氧化膜开裂剥落严重。纳米晶涂层表面生成α-Al2O3和少量NiAl2O4组成的混合氧化物膜。复合涂层表面形成了均匀致密的单一α-Al2O3膜。纳米晶涂层和复合涂层显著提高了合金的抗恒温氧化性能。

(3) 在900 ℃的Na2SO4+25%K2SO4熔盐中,DD98M合金发生灾难性热腐蚀。沉积态纳米晶及其预氧化涂层以及复合涂层都可以提高合金的抗热腐蚀性能,其中尤以复合涂层的作用最为显著。